Устройство

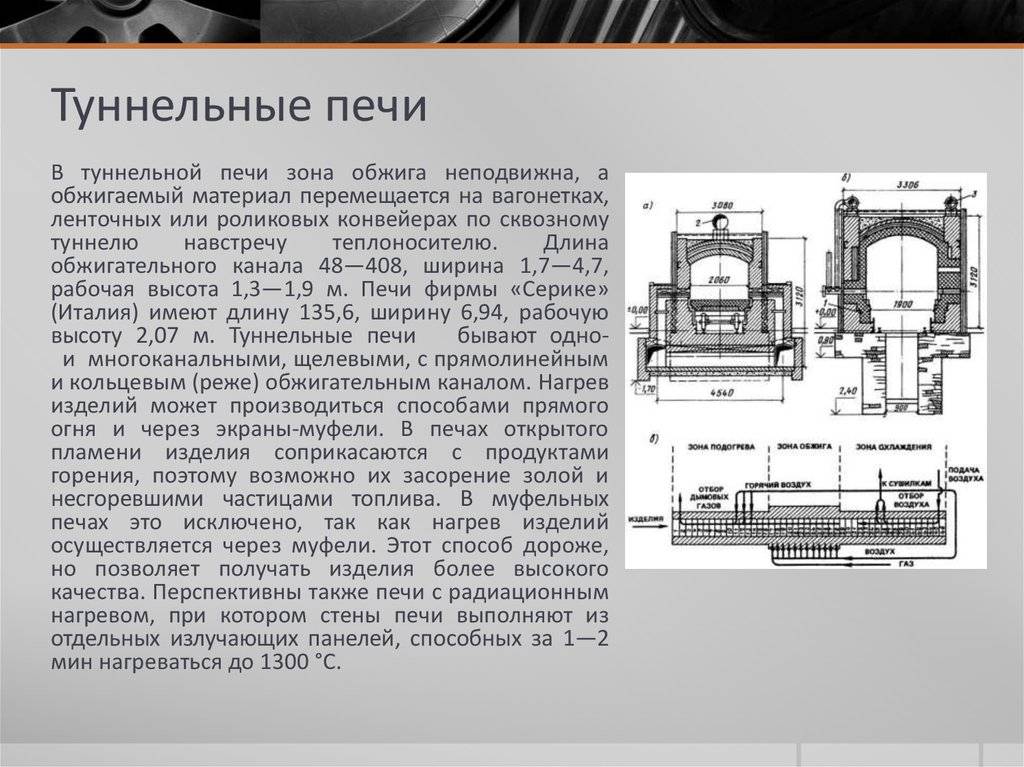

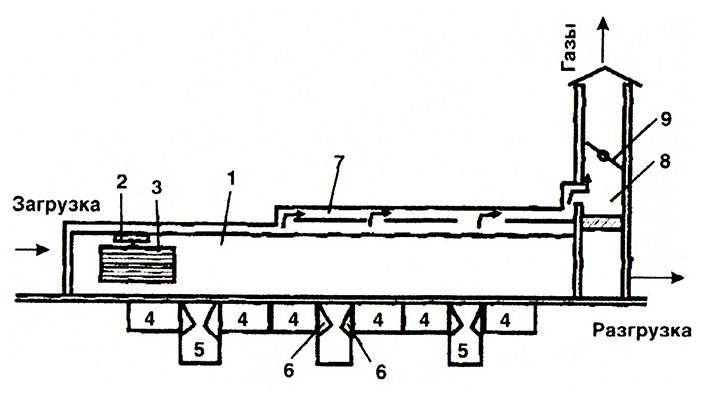

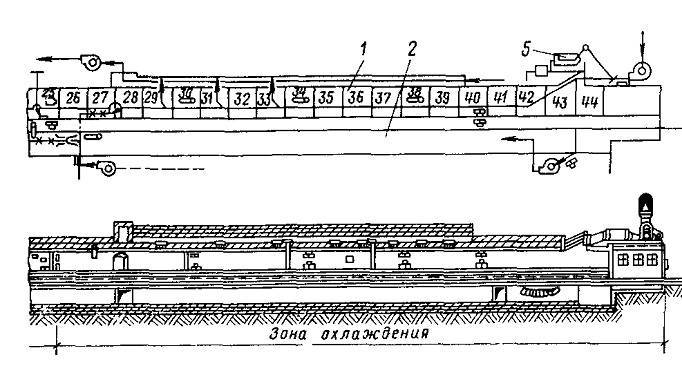

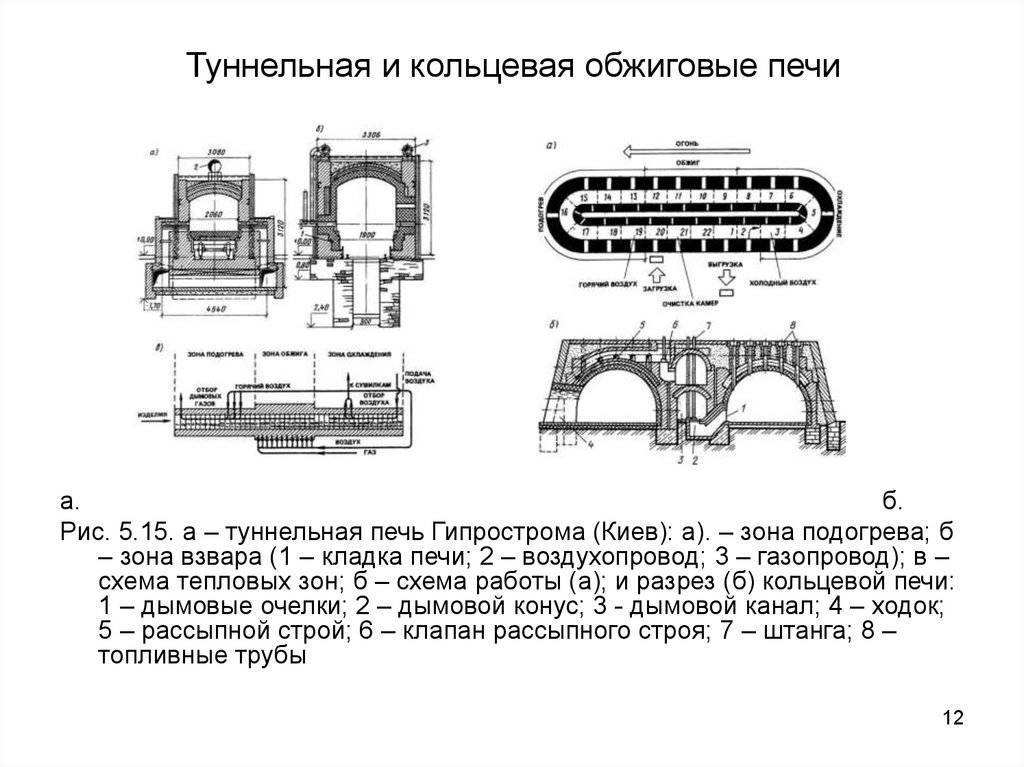

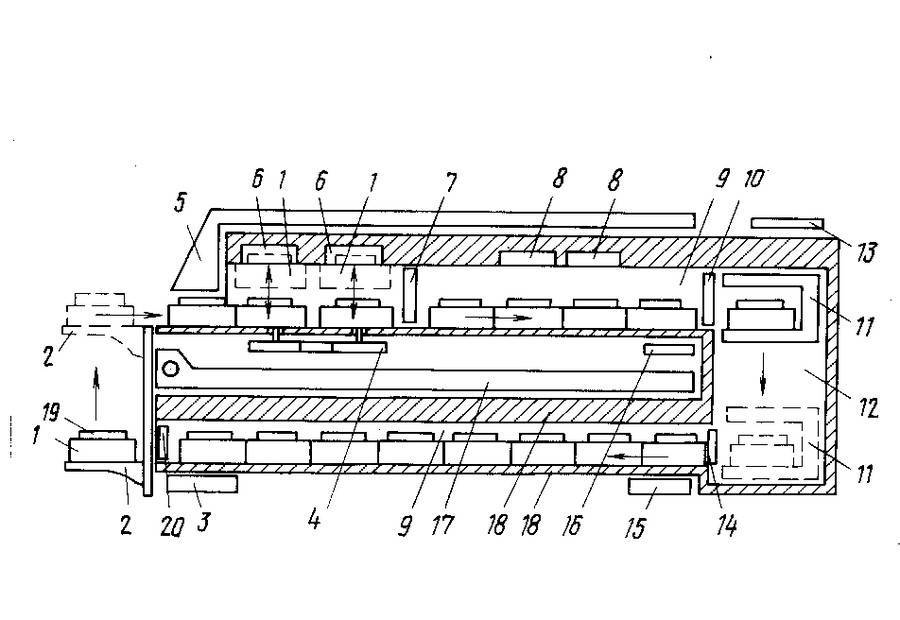

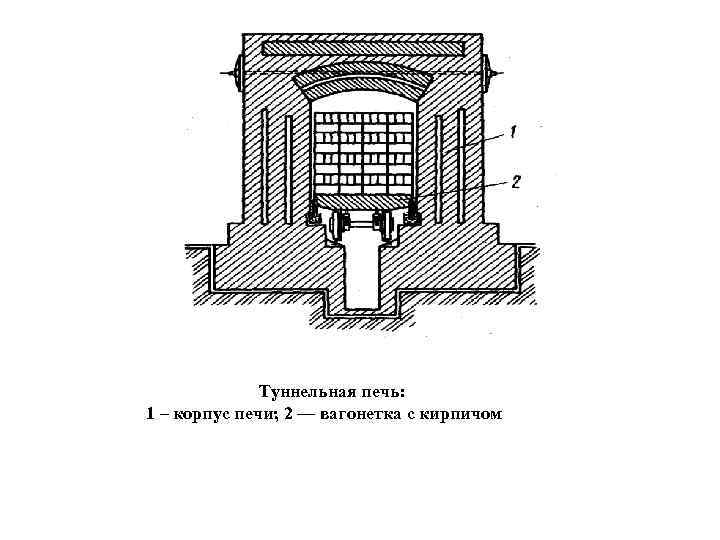

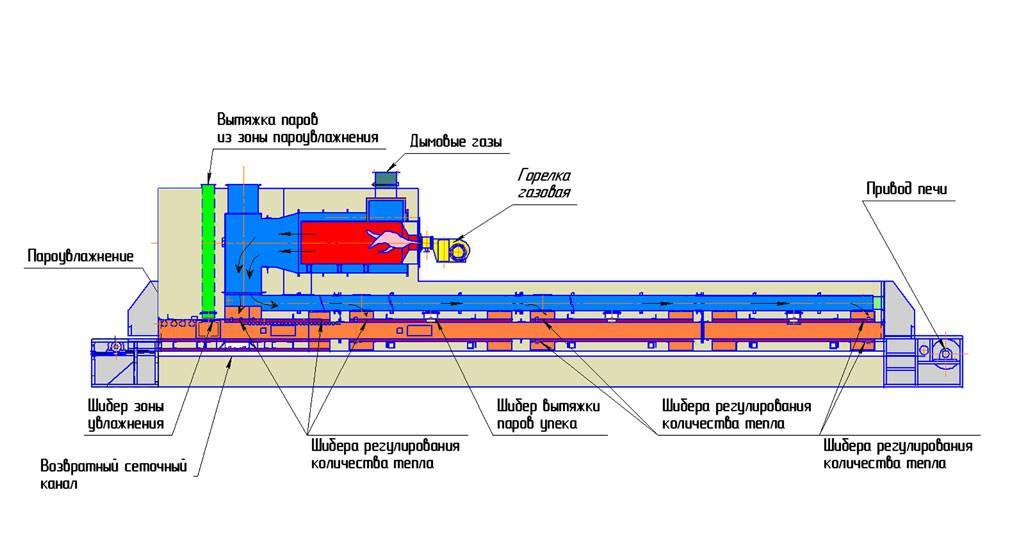

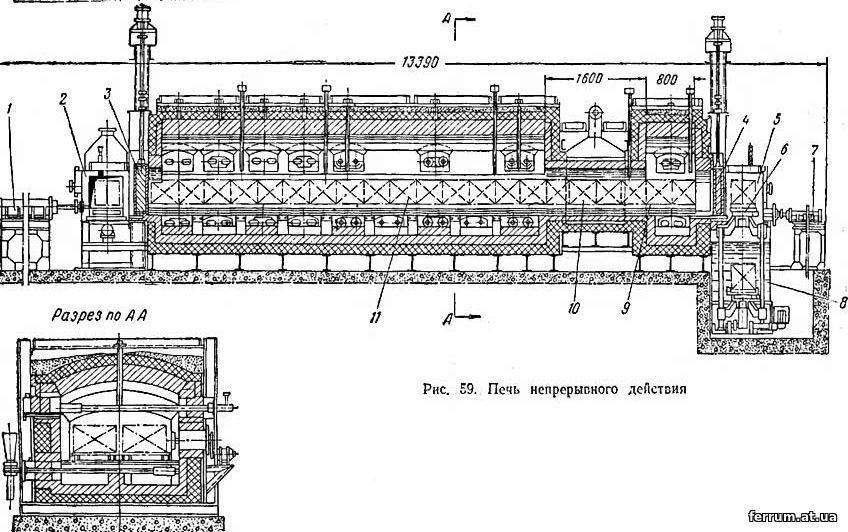

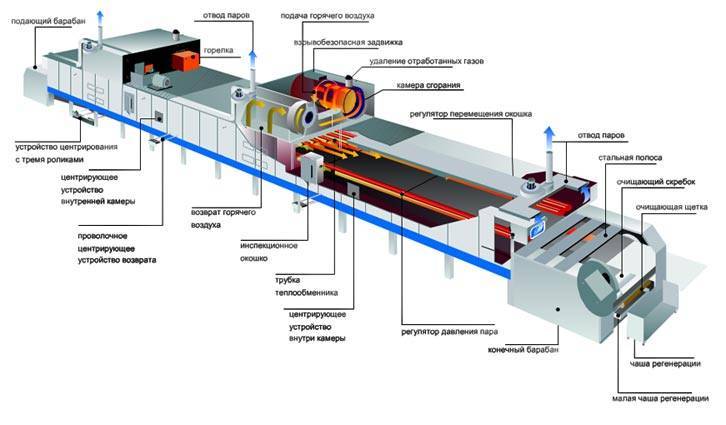

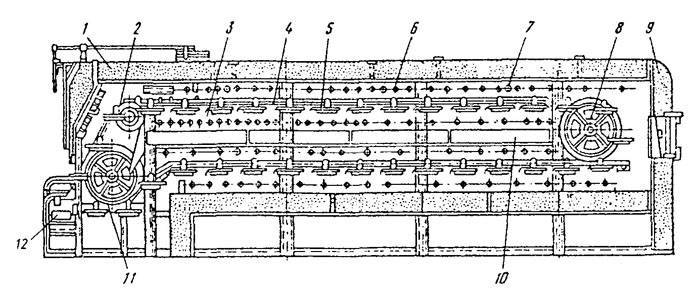

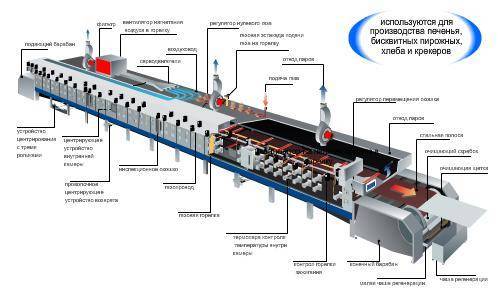

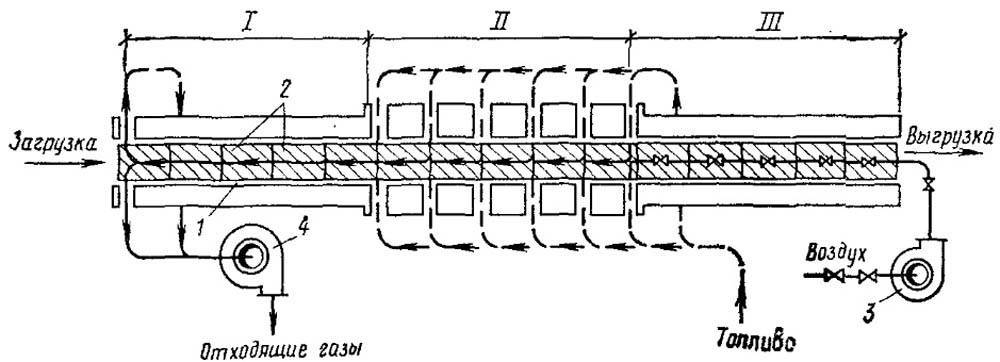

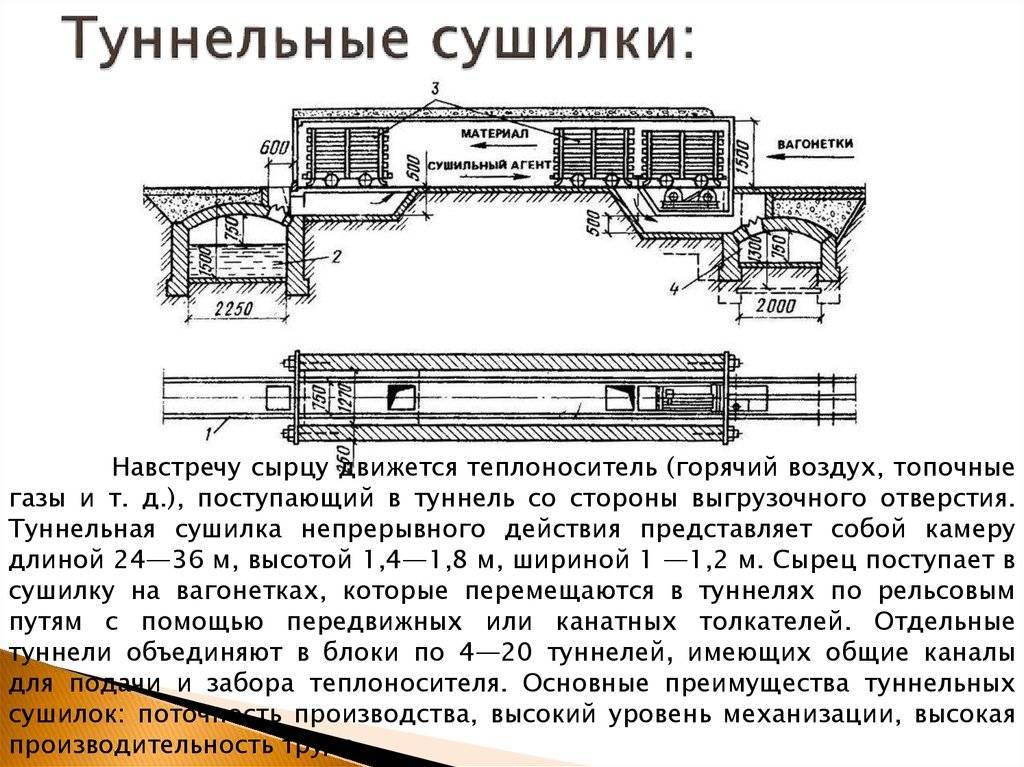

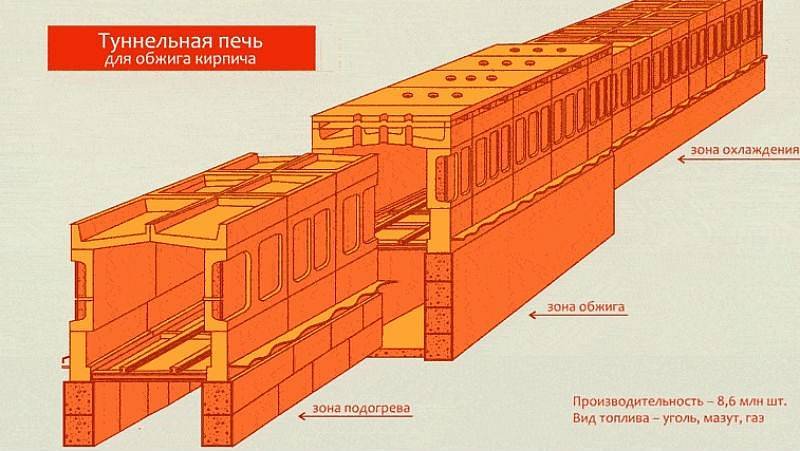

По своему устройству, эта установка сильно напоминает железнодорожный туннель. Отсюда и произошло ее название. Обрабатываемые материалы и сырье перемещаются внутри печи с помощью специальных вагонеток на рельсах, конвейерной ленты с электроприводом или ручных тележек. В нескольких зонах туннельной печки они подвергаются воздействию различных температур.

Конструкция печь представляет собой кирпичную, либо металлическую камеру вытянутого типа. Длина ее может быть различной, в зависимости от выполняемых задач и типа установки. В качестве топлива могут применяться:

- Твердое топливо (каменный уголь).

- Газообразное топливо.

- Жидкое топливо (мазут).

Подача топлива в камеру сгорания происходит с помощью специальных нагнетателей. Разогретый воздух поступает в рабочее пространство печи. В зависимости от режима работы, характеристики и назначения установки температура воздушной смеси может быть различной, от 100 до 2000 градусов Цельсия. Весь туннель можно разделить на три основные зоны:

- Нагрева сырья и материалов.

- Основной обработки.

- Охлаждения готовой продукции.

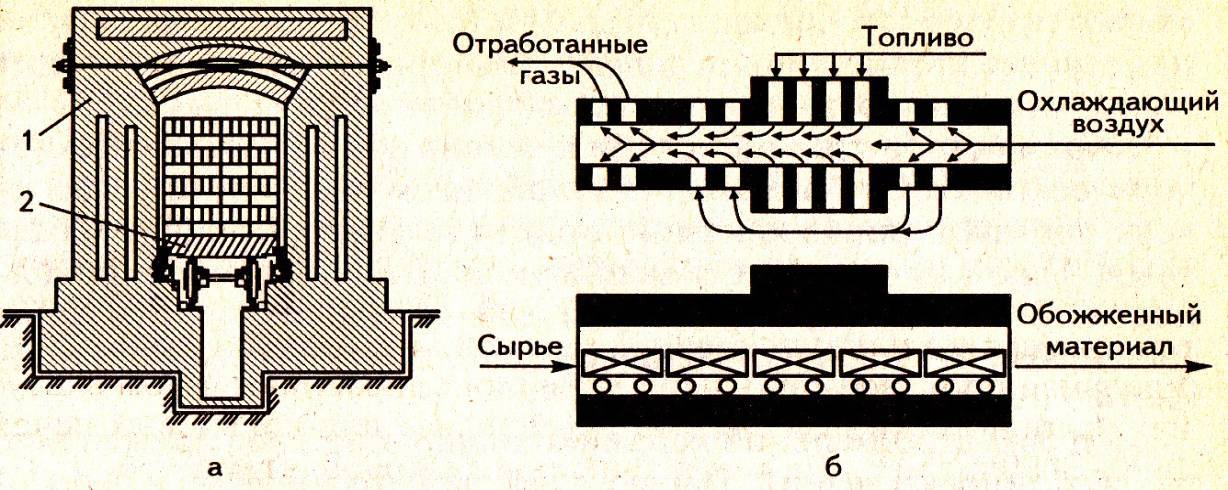

Что представляет собой муфельная печь

Муфельные печи — это оборудование для нагрева различных материалов — керамики, золото, серебра, платины, химических веществ. По своей особенности широкого спектра и применяются практически везде.

Электрическая муфельная печь применяется для термической обработки материалов на многих производствах в основном химических лабораториях и научных институтах. Муфель в ней используется в основном керамический.

В технически устаревших печах сфера применения муфельных печей ограничивается температурным максимумом – 1150 градусов. Это объясняется расположением нагревательных элементов за керамическим муфелем, что не позволяет применить данные агрегаты при температуре рабочего пространства свыше 1150 градусов.

Это происходит из-за необходимости увеличения температуры на нагревательных элементах, выше возможного уровня их использования.

Для снижения перехода температур между температурой внутри муфеля и нагревателя, муфель изготавливается из керамики.

Принцип работы отличается еще и большим расходом электроэнергии, поскольку массивный муфель разогревается не быстро. Этим объясняется использование некоторыми производителями муфелей из волокнистых материалов. В такой печи нагревательные элементы находятся внутри.

Принцип работы устройства – устранение прямого излучения нагревателей на материал, поддающийся термообработке.

Однако у волокнистого муфеля есть серьезный недостаток: волокно неустойчиво к газовыделению, что происходит особенно активно при обжиге керамики, обработке металлов. Выделение солей и выгорание масла разрушают волокно.

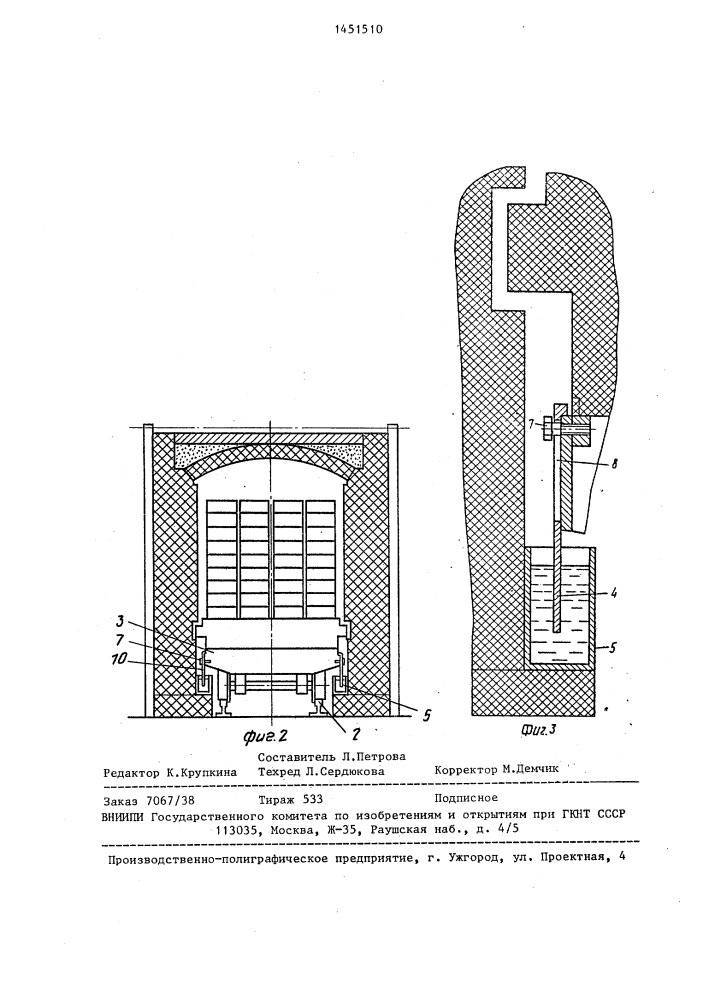

Муфельная печь с выносным блоком управления нагрева являются новой веткой в развитии электрических печей сопротивления.

Рабочая камера сделана из высокотемпературного и прочного термоизоляционного материала.

Нагреватели расположены в пазах электропечи, что облегчает их замену и препятствует их замыканию при соприкосновении с садкой.

Она может использоваться при стандартной температуре от 50 до 1250 градусов, но может быть изготовлена и до 1600 градусов.

Муфельные печи используются по своему прямому назначению для обжига, закалки металлов и стали при высоких температурах, разнообразных лабораторных исследованиях.

На сегодня существует большое разнообразие данного вида печей, но каждая из них может применяться для отдельных вариантов обработки и закаливания материала, а именно:

- получение и создания особенных ювелирных изделий из серебра и золота;

- применяя высокие температуры, для переплавки драгоценных металлов и изделий с наличием повреждений;

- создание более прочной структуры и обжига изделий на основе керамики;

- формирование необходимого изделия и выплавки на основе воска;

- закалка металлических изделий, производство форм для литья металлов.

Туннельная печь | Производителя | ETW International

Применение

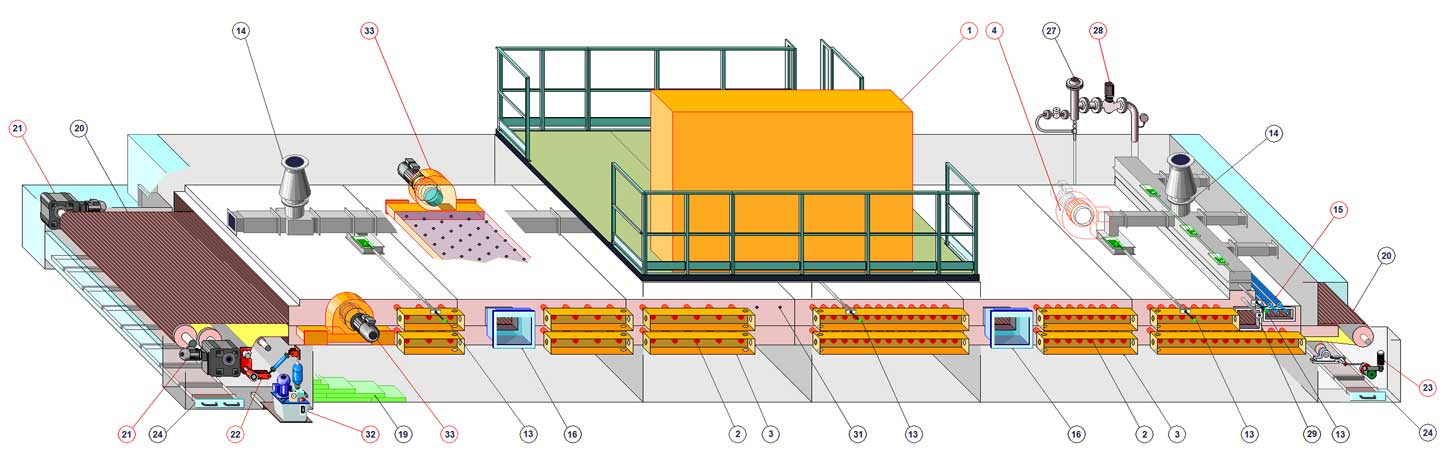

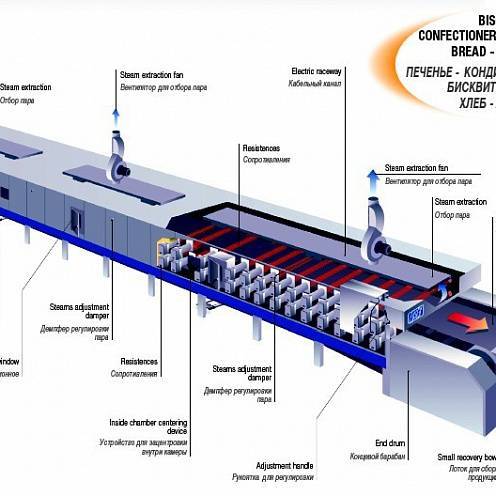

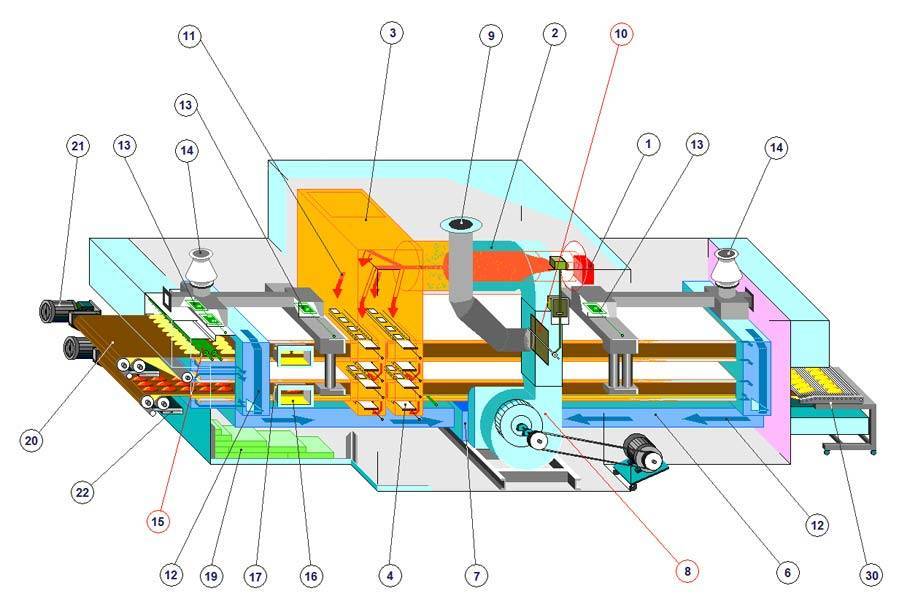

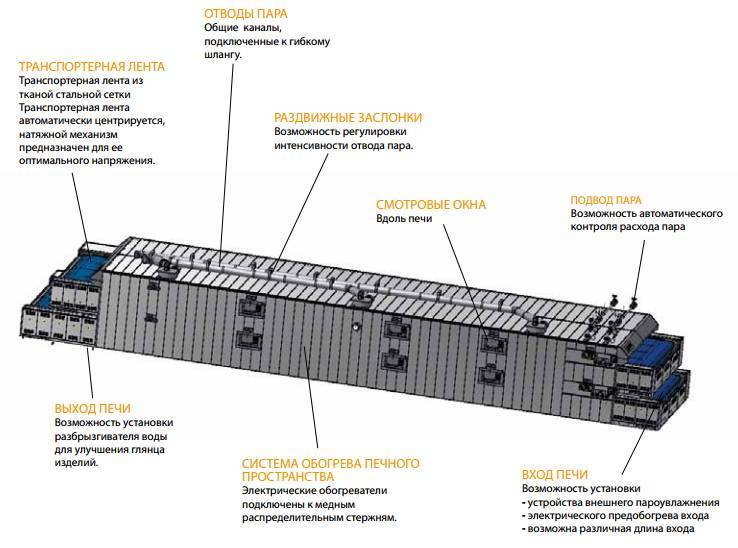

Туннельная печь разработана для выпечки кексов, рулетов, хлеба, тортиков, печенья и других видов хлебобулочных изделий и десертов. Помимо этого она подходит для выпекания больших объемов мяса, птицы и т.д. Печь также может использоваться для сушки.

Характеристики выпекания

Выпекание происходит в форме производственной линии. Мощная и продуктивная система позволяет сохранить как время, так и труд. В то же время производимые продукты имеют равномерный цвет, румяность и отличный вкус.

Механические характеристики

1. Для обеспечения равномерного распространения тепла применяется специально разработанная платформа для нагрева. Выхлопная труба машины подходит для выпекания различных продуктов в различные времена года.

2. Для обеспечения наилучшего рабочего окружения на выходе предусмотрен выхлопной вентилятор, поглощающий горячий воздух и дым.

3. Машина оснащена самосмазывающейся безшумной конвейерной цепью. Превосходные качества цепи позволяют достичь долгого срока службы и стабильного перемещения пищи.

4. Продукт имеет двойную теплоизоляцию. Изоляция пустот позволяет значительно уменьшить потери тепла. Теплоизоляционная вата прочно закреплена внутри оборудования.

5. Импортированные алюминиевые пластины, используемые для камеры печи находятся в полном соответствии с Национальным стандартом пищевого машиностроения. Материал чист и имеет отличную устойчивость к высоким температурам. Т.к. материал имеет отличную устойчивость к сжатию, рама имеет высокую прочность. Изготовленный из нержавеющей стали корпус продукта имеет привлекательный внешний вид.

Электрическая производительность

1. Регулятор частоты машины имеет пять уровней настройки. Это позволяет удобно контролировать время выпекания.

2. Печь оснащена стабильной системой центрального управления превосходного качества.

3. Каждая нагревательная планка может управляться как звуком, так и светом. Двухступенчатый соленоидный клапан обеспечивает надежную работу машины. В случае непредвиденного возгорания произойдет мгновенное срабатывание сигнализационной системы и приостановка поступления газа. Для сброса нажмите на соответствующую кнопку. Ход работы не будет нарушен.

4. Для отслеживания условий нагрева и перемещения предусмотрено устройство наблюдения. Надежная защита, своевременное оповещение и ясная индикация позволит полностью понять условия работы туннельной печи.

| Модель | Источник энергии | Ширина ленты | Напряжение/Мощность | Вес(кг) | Размер машины (мм) |

| NFS-1419D | Электричество | 1,4м | 380В/ 12кВт/м | 650кг /м | 19000×2300×1600 |

| NFS-1419Q | Газ | 1,4м | 380В/3,0кВт/м | 650кг /м | 19000×2300×1650 |

Примечание: Обычно длина и ширина печи разрабатывается в соответствии с условиями цеха и техническими требованиями заказчиков. Регулирование скорости в обозначенном диапазоне является бесступенчатым. Для нормальной работы частота двигателя должна находиться в районе 50Гц.

| Топливо | Теплота сгорания | Давление подачи воздуха |

| Сжиженный углеводородный газ | ≥22000 ккал | 2700~2900 Па (285мм h3O) |

| Природный газ | ≥9000 ккал | 2800~3200 Па (305мм h3O) |

Как указано в таблице выше, туннельная печь может использовать электричество или газ в качестве топлива. Клиент может выбрать продукт соответствующий требованиям. Помимо этого клиент также может выбрать необходимую ему ширину и длину камеры печи.

Преимущества перед другими видами плавильных печей

Индукционные печи – не единственное изобретение, используемое для плавления металлов.

Есть ещё знаменитые мартены, домны и другие виды. Однако рассматриваемая нами печь имеет перед всеми остальными ряд неоспоримых преимуществ.

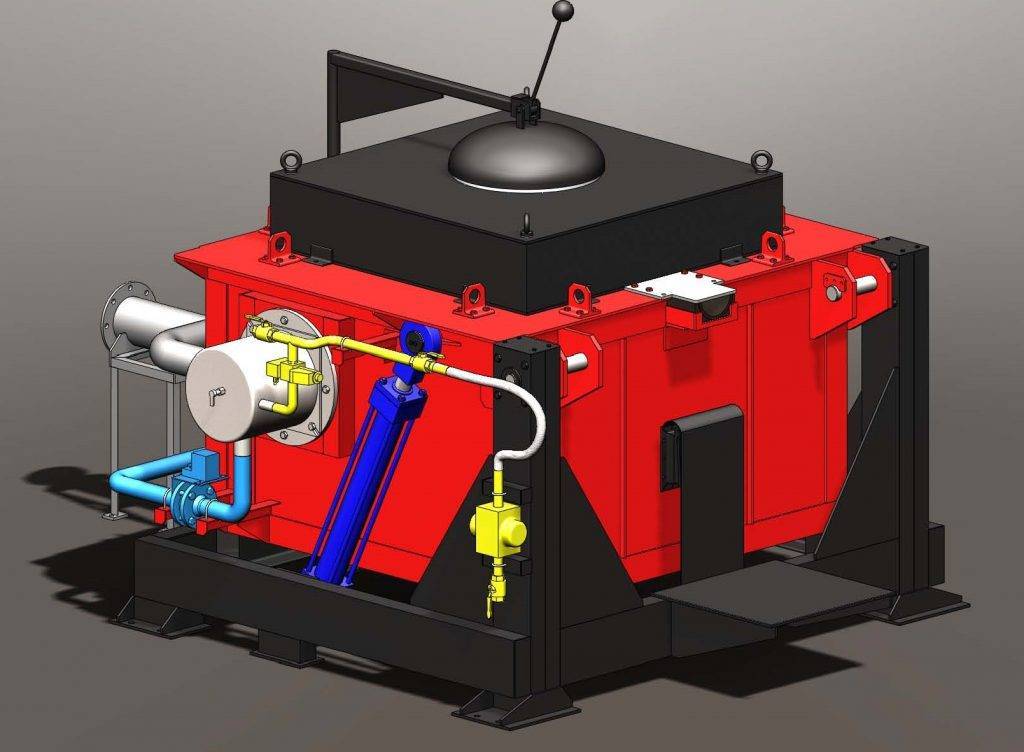

Печи, работающие на принципе индукции, могут быть довольно компактными, и их размещение не доставит никаких трудностей.

Высокая скорость плавки. Если другие печи для плавки металла требуют несколько часов только на разогрев, индукционная справляется с этим в несколько раз быстрее.

Коэффициент полезного действия лишь немного не достигает отметки в 100 %.

По чистоте расплава индукционная печь уверенно занимает первое место. В других устройствах приготовленная к расплаву заготовка непосредственно соприкасается с нагревательным элементом, что зачастую приводит к загрязнению. Токи Фуко нагревают заготовку изнутри, воздействуя на молекулярную структуру металла, и побочных элементов в неё не попадает.

Последнее преимущество просто необходимо в ювелирном деле, где частота материала повышает его ценность и уникальность.

Индукционные печи используют при плавке металлов принципиально иной метод нагрева. Благодаря этому, усовершенствовалась и технология плавки, расширились возможности переплавления металлов из лома.

Работа индукционных печей построена на принципе выделения тепла металлом при прохождении через него электрического тока. Таким образом, нагрев происходит не за счет тепловых волн, достигающих металла, а за счет превращения металлической массы в самостоятельный источник выделения тепла.

Для создания электромагнитного поля в печи используется индуктор. В связи с этим применяемый принцип плавки обозначается как индукционный нагрев. Индуктор входит в конструкцию плавильного агрегата.

Обязательное условие эффективной работы печи – продуманная система охлаждения. К печи необходимо одновременно подвести и электроснабжение для нагрева металлов, и воду для охлаждения самого индуктора.

При использовании индукционных печей значительно повышается удобство и качество плавки металлов. Под воздействием электромагнитного потока в расплавленной массе металла усиливается циркуляция.

Это способствует повышению однородности полученного в результате плавки металла.

Кроме того, плавильные печи, использующие принцип индукционного нагрева, дают на выходе металл с более высокими показателями и по чистоте, и по однородности.

Повышение качества металла дополняется снижением себестоимости всего процесса плавки. Достигается это за счет экономии электроэнергии, затрачиваемой на весь процесс переплавки металлов.

Высокий коэффициент полезного действия работы печей подобного типа — еще одно дополнительное условие, приводящее к снижению производственных затрат.

В настоящий момент в промышленности чаще используются индукционные печи высокой частоты.

Однако, среднечастотные печи также имеют свои преимущества. Они позволяют снизить расходы электроэнергии почти в два раза.

Индукционные печи среднего нагрева отличаются сжатым временным циклом плавки (от 40 до 45 минут). Это достигается за счет того, что значительно повышен предел допустимой мощности в таких печах.

При использовании печей этого типа расширяются и возможности усовершенствовать технологию плавки металлов. Например, для производства чугуна можно использовать отходы других производств (кузнечного, токарно-фрезерного, прокатного).

Полученный состав чугуна близок к идеальному. Это достигается за счет того, что печи средней частоты дают возможность активнее управлять химическим составом расплавляемого металла.

В целом преимущества использования индукционной переплавки металла повышаются за счет использования разных типов агрегатов.

Индукционные печи средней частоты создают дополнительные преимущества для использования этого метода плавки.

В настоящее время на российских предприятиях используется порядка 23 % индукционных печей. Еще 76 % приходится на газовые вагранки.

Широкомасштабное внедрение на производствах оборудования для индукционной плавки позволит значительно повысить эффективность всего процесса и его производительность, отразится на качестве получаемого металла.

Принцип действия

В подовой печи высокий КПД при минимальном расходе топлива

В подовой печи высокий КПД при минимальном расходе топлива

Работа подовой печи отличается от классической. Основное свойство таких изделий – высокий КПД при минимальных тратах топлива. Прогорание распределяется равномерно. Благодаря поступающему через дверцу топки воздуху происходит достаточное окисление дров, повышающие качество их сгорания и уровень выделения тепла.

Закладка дров осуществляется на нижнем уровне в загрузочной камере. Затем в рабочей зоне происходит процесс горения. С верхнего уровня отводятся газы и происходит теплообмен.

Для поддержания высоких температур (около 400°С) корпус печи делают из нержавеющей шлифованной стали. Выкладку изготавливают из шамотного кирпича или другого огнестойкого материала.

Инструкция по изготовлению индукционного нагревателя

Чтобы осуществить переделку сварочного оборудования в индукционную печь, необходимо подготовить расходные детали и инструменты

Также важно подготовить чертежи и придерживаться инструкции по сборке

Простое изделие на основе сварочного инвертора

Для изготовления простого, но эффективного нагревателя, можно использовать сварочный инвертор. Процесс изготовления достаточно простой:

- Для начала нужно взять толстостенную полимерную трубку.

- С торцевой части трубы стоит установить разводку и 2 вентиля, а внутрь засыпать куски стальной проволоки небольшого диаметра и размера (5 мм).

- Закрепить верхний вентиль.

- Выполнить 90 витков медной проволокой для сборки индуктора.

В качестве генератора используется сварочный аппарат, а роль нагревателя играет трубка с проволокой. Аппарат устанавливается в режим переменного тока с повышенной частотой.

В процессе нагрева происходит излучение магнитного поля и прогревание проволоки вихревыми потоками. Это вызывает закипание жидкости.

Экспериментальная модель нагревателя мощностью 1600 Вт

Для сборки экспериментального оборудования мощностью 1,6 кВт потребуется подготовить металлическую трубу с толстыми стенками. Поскольку катушка без особых сложностей сможет прогреть любой материал, можно усовершенствовать нагреватель.

Корпус можно изготовить из пластиковой трубы, которая обладает большим диаметром, чем элемент системы отопления. Оптимальная длина изделия составляет 1 м, а внутреннее сечение – 50-80 мм.

Чтобы подключить нагреватель к оборудованию, потребуется закрепить переходники сверху и снизу корпуса. Нижняя секция закрывается решеткой, а затем внутрь корпуса помещают наполнитель из небольших металлических частиц.

Для обмотки подходит медный провод с изоляцией сечением 1-1,5 мм. Использование более толстой проволоки неоправданно, поскольку это усложнит плотное расположение витков.

Печь для нагрева металла

Из-за повышенной пожарной безопасности метод индукции применяется в металлургии. Собрать нагреватель для обработки металлических заготовок можно из подручных средств. Для предстоящих работ потребуется подготовить:

- 12-вольтный аккумулятор.

- Медную обмоточную проволоку.

- Пленочные конденсаторы.

- Транзисторы и диоды.

- Кольца блока питания от персонального компьютера.

Индукционная печь из сварочного инвертора.

Индукционная печь из сварочного инвертора.

Последующая сборка производится по такой инструкции:

На радиаторы охлаждения устанавливаются транзисторы. Во время использования прибор интенсивно нагревается, поэтому лучше подготовить крупные радиаторы. Изготавливаются дроссели. Для их сборки применяют медную проволоку и кольца блока питания ПК

Важно следить, чтобы межвитковое расстояние оставалось идентичным на каждом отрезке. Собирается конденсаторная батарея

Емкость элемента питания должна составлять 4,7 мкФ. Изготавливается обмотка

Диаметр медной проволоки должен составлять 2 мм. Потребуется выполнить 8 витков, чтобы во внутреннем пространстве поместились все обрабатываемые детали.

На последнем этапе подключается аккумулятор. Ток регулируется во время изготовления печи. Для этого достаточно поменять количество витков.

Кроме того, следует предусмотреть систему отвода тепла и вентиляции, т.к. во время работы печь сильно нагревается.

Нагреватель для воды

Использование такого агрегата в частном доме позволит организовать бесперебойную подачу ГВС или обогрев помещения. Система расходует много электрической энергии, но обладает простой схемой сборки и отсутствием сложностей в обслуживании. Предстоящая сборка начинается с подготовки:

- Сварочного инвертора.

- Теплоизолятора (подойдет керамзит).

- Проволоки из меди и стали.

- Отрезка пластиковой трубы с толстыми стенками.

- Трубок разного диаметра.

На первом этапе начинается изготовление котла. Его можно соорудить из 2 трубок разного сечения, которые вставляются друг в друга с выдерживанием зазора 20-25 мм.

Дальше производится приваривание концов колец и подсоединение к общей системе отопления. Во внешнюю стенку нужно вварить выходную и входную трубки.

Затем изготавливается обмотка, которая в точности повторяет форму котла. Всего нужно выполнить 35-40 витков, соблюдая равное межвитковое расстояние.

На последнем этапе собирается защитный корпус, который делается из диэлектрического материала, и подключается инверторный аппарат и теплоноситель.

Правильно собранная конструкция сможет прослужить в течение 20-25 лет без ремонта и замены расходных деталей.

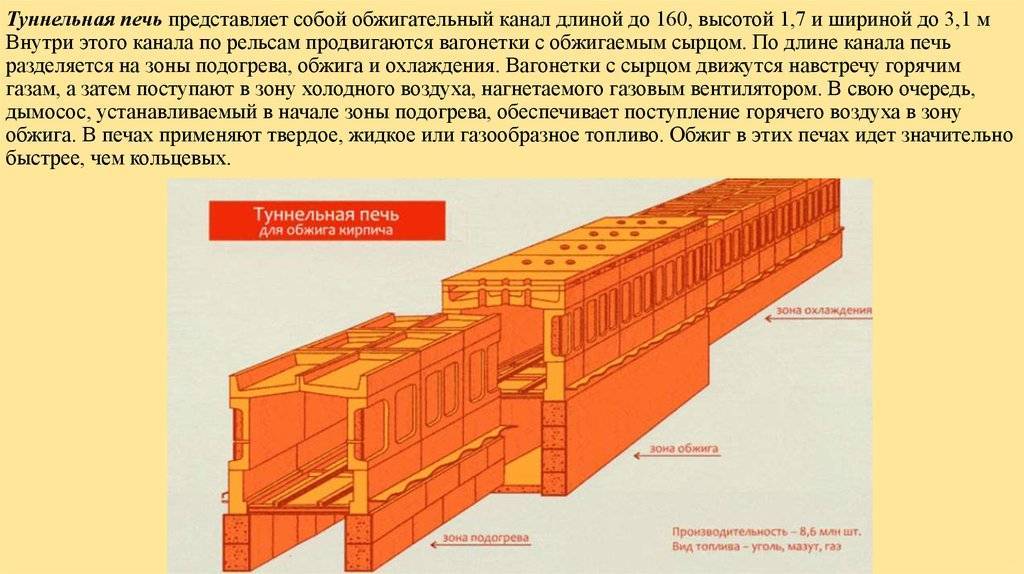

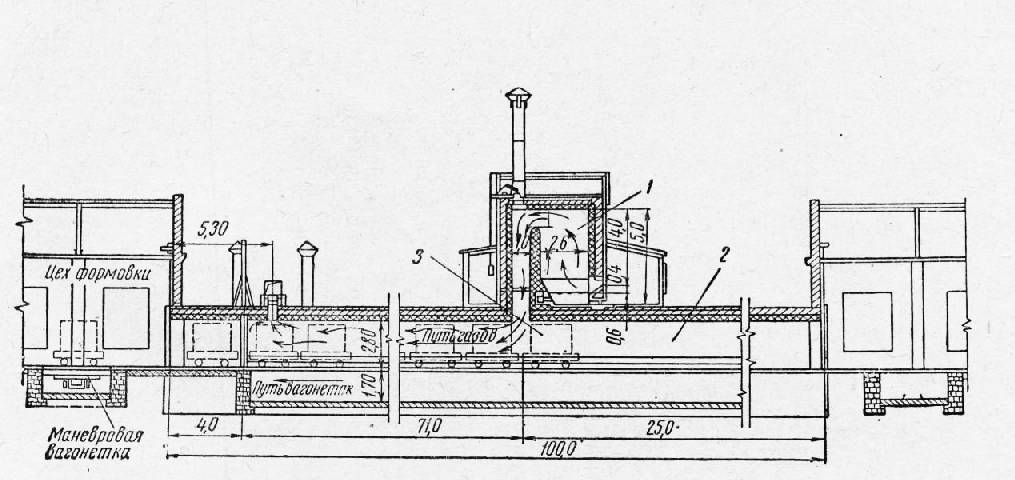

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту на тему:

Туннельная печь обжига кирпича ОАО «Ивановский завод керамических изделий»

Дипломный проект выполнен применительно к условиям ООИ «Взаимопомощь», ранее именуемый «Ивановский завод керамических изделий».

В дипломном проекте проведен расчет туннельной печи, включающий в себя: тепловой баланс печи, расчет горения топлива, расчет продолжительности обжига кирпича, выбор горелочных устройств, подбор вентиляторов. Также был проведен расчет камерного сушила для сушки кирпича-сырца.

Была разработана методика расчета внешнего теплообмена в щелевой электрической печи на основе метода ЗУП (зональный с условными поверхностями).

Разработана схема автоматизации туннельной печи. Выявлены вредные и опасные факторы, возникающие при эксплуатации туннельной печи, разработаны мероприятия по предупреждению и снижению воздействия их на обслуживающий персонал.

ОПИСАНИЕ ТЕПЛОТЕХНОЛОГИИ СУШКИ И ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

1.1 Сушка керамических изделий

1.1.1 Значение сушки изделий и материалов

Для каждого материала и изделия устанавливается определенный режим сушки, то есть допустимая интенсивность сушки, температура материала, температура и относительная влажность сушильного агента и теплоносителя, скорость его движения у материала и изменение указанных параметров в различные периоды процесса сушки. Сушить песок можно при любых температурах и скоростях удаления влаги. Сушить комовую глину и топливо можно при любых скоростях удаления влаги, но температура нагрева этих материалов ограничивается. Так, глина при температуре выше 400°С теряет пластичность, а в топливе выше 150–200°С начинается возгонка горючих продуктов. Растрескивание глины при сушке, вследствие усадки и возникающих усадочных напряжений, ускоряет выделение влаги. Сушка керамических изделий требует определенного режима, как в отношении допускаемых безопасных скоростей сушки, так и температуры нагрева изделий.

Таким образом, теория сушки должна рассматривать не только вопросы статики сушки – материальный и тепловой балансы сушки, миграцию влаги в материале, законы тепло- и массообмена в зависимости от связи влаги с материалом, но и поведение изделий при сушки, связанное с усадочными напряжениями и максимально допускаемыми скоростями сушки. Только лишь это комплексное рассмотрение вопросов теории сушки позволит устанавливать оптимальные режимы сушки, при которых изделия будут высыхать в кратчайшие сроки и иметь высокое качество.

Как правильно выбрать?

Для правильного выбора важно понимать для каких целей, какой объем производства будет выполнять ваша печь. Исходя из этих данных, проводится расчет габаритов агрегата, его мощности и определяется тип устройства печи

В интернете есть много предложений об изготовлении и монтаже техники – это самый оптимальный вариант для потребителей. В этом случае производитель несет ответственность не только за возможный брак при изготовлении, но и при выполнении монтажных работ.

Для расчетов можно воспользоваться различными онлайн – калькуляторами, с их помощью потребитель получает конечный результат расчета после введения всех необходимых данных.

Среди производителей выделим несколько ведущих компаний, поставляющих на рынок промышленного и лабораторного оборудования качественную и надежную технику:

- Российская компания НПО «ВНИИЭТО» занимает лидирующие позиции на рынке техники для термической обработки металлов, сплавов и керамики. Высокий уровень качества и производства позволяет выполнить промышленные агрегаты с учетом индивидуальных особенностей производства. В каталоге потребитель всегда найдет подходящий вариант лабораторной или для нужд мастерской небольшой печи различной конструкции.

- Свыше полувека фирма «Ipsen ipsen» производит вакуумные печи для промышленного предприятия или мастерской. Компанией налажен выпуск универсальных вакуумных печей для термообработки под известным брендом «Titan» и моделями Н2 – Н10. Специалисты выедут по месту и установят печь в течение 1 суток.

- Немецкая компания «ALD» производит печи с маркировкой, «vim ic 40e» с высокими производственными характеристиками. Цифровое значение в маркировке может изменяться в зависимости от вида и мощности прибора. Техника используется для обработки тугоплавких сталей и сплавов и выполнения выращивания монокристаллов.

- Свыше 15 лет на российском рынке представлена продукция еще одной немецкой фирмы «XERION» – одного из мировых лидеров производителей такой техники.

- Среди лидеров выделим компанию «SCHMETZ», выпускающую вакуумную технику для термической обработки с высокой рабочей температурой и плавки материалов в промышленных и лабораторных условиях.

Технические характеристики

| Mondialmatic | 1B-SC 10/3 | 1B-SC 11/3 | 1B-SC 12/3 | 1B-SC 7/3 | 1B-SC 8/3 | 1B-SC 9/3 |

|---|---|---|---|---|---|---|

| Площадь выпечки, кв.м | 40,5 | 44 | 48 | 29,5 | 33 | 36,5 |

| Длина туннеля, мм | 5745 | 6275 | 6805 | 4155 | 4685 | 5215 |

| Ширина ленты, мм | 2350 | |||||

| Количество секций, шт. | 3 | |||||

| База роликов, мм | 5745 | 6275 | 6805 | 4155 | 4685 | 5215 |

| Вид пода | сеть | |||||

| Установленная тепловая мощность, кВт | 320 | 349 | 384 | 227 | 262 | 291 |

| Высота пекарной камеры, мм | 180 | |||||

| Габаритные размеры и масса | ||||||

| Занимаемая площадь, м² | 28,04 | 29,91 | 31,78 | 22,44 | 24,3 | 26,17 |

| Длина печи, мм | 7955 | 8485 | 9015 | 6365 | 6895 | 7425 |

| Ширина печи, мм | 3525 | |||||

| Высота печи, мм | 2300 | |||||

| Масса, кг | 31300 | 34500 | 37700 | 21700 | 24900 | 28100 |

| Mondialmatic | 2B-SC 13/3 | 2B-SC 14/3 | 2B-SC 15/3 | 2B-SC 16/3 | 2B-SC 17/3 | 2B-SC 18/3 | 2B-SC 19/3 |

|---|---|---|---|---|---|---|---|

| Площадь выпечки, кв.м | 51,5 | 55,5 | 59 | 63 | 66,5 | 70,5 | 74,5 |

| Длина туннеля, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина ленты, мм | 2350 | ||||||

| Количество секций, шт. | 3 | ||||||

| База роликов, мм | 7365 | 7895 | 8425 | 8955 | 9485 | 10015 | 10545 |

| Вид пода | сеть | ||||||

| Установленная тепловая мощность, кВт | 227 | 262 | 291 | 320 | |||

| Высота пекарной камеры, мм | 180 | ||||||

| Габаритные размеры и масса | |||||||

| Занимаемая площадь, м² | 34 | 35,87 | 37,73 | 39,6 | 41,47 | 43,34 | 45,21 |

| Длина печи, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина печи, мм | 3525 | ||||||

| Высота печи, мм | 2300 | ||||||

| Масса, кг | 40900 | 44500 | 48100 | 51700 | 55300 | 58900 | 62500 |

| Mondialmatic | 2B-SC 13/4 | 2B-SC 14/4 | 2B-SC 15/4 | 2B-SC 16/4 | 2B-SC 17/4 | 2B-SC 18/4 | 2B-SC 19/4 |

|---|---|---|---|---|---|---|---|

| Площадь выпечки, кв.м | 69 | 74 | 79 | 84 | 89 | 94 | 99 |

| Длина туннеля, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина ленты, мм | 2350 | ||||||

| Количество секций, шт. | 4 | ||||||

| База роликов, мм | 7365 | 7895 | 8425 | 8955 | 9485 | 10015 | 10545 |

| Вид пода | сеть | ||||||

| Установленная тепловая мощность, кВт | 302 | 331 | 360 | 384 | 407 | 430 | |

| Высота пекарной камеры, мм | 180 | ||||||

| Габаритные размеры и масса | |||||||

| Занимаемая площадь, м² | 34 | 35,87 | 37,73 | 39,6 | 41,47 | 43,34 | 45,21 |

| Длина печи, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина печи, мм | 3525 | ||||||

| Высота печи, мм | 2800 | ||||||

| Масса, кг | 40900 | 44500 | 48100 | 51700 | 55300 | 58900 | 62500 |

| Mondialmatic | 2B-SC-TM 13/3 | 2B-SC-TM 14/3 | 2B-SC-TM 15/3 | 2B-SC-TM 16/3 | 2B-SC-TM 17/3 | 2B-SC-TM 18/3 | 2B-SC-TM 19/3 |

|---|---|---|---|---|---|---|---|

| Площадь выпечки, кв.м | 51,5 | 55,5 | 59 | 63 | 66,5 | 70,5 | 74,5 |

| Длина туннеля, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина ленты, мм | 2350 | ||||||

| Количество секций, шт. | 3 | ||||||

| База роликов, мм | 7365 | 7895 | 8425 | 8955 | 9485 | 10015 | 10545 |

| Вид пода | пластины из металла | ||||||

| Установленная тепловая мощность, кВт | 227 | 262 | 291 | 320 | |||

| Высота пекарной камеры, мм | 180 | ||||||

| Габаритные размеры и масса | |||||||

| Занимаемая площадь, м² | 34 | 35,87 | 37,73 | 39,6 | 41,47 | 45,21 | |

| Длина печи, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина печи, мм | 3525 | ||||||

| Высота печи, мм | 2300 | ||||||

| Масса, кг | 40900 | 44500 | 48100 | 51700 | 55300 | 58900 | 62500 |

| Mondialmatic | 2B-SC-TM 13/4 | 2B-SC-TM 14/4 | 2B-SC-TM 15/4 | 2B-SC-TM 16/4 | 2B-SC-TM 17/4 | 2B-SC-TM 18/4 | 2B-SC-TM 19/4 |

|---|---|---|---|---|---|---|---|

| Площадь выпечки, кв.м | 69 | 74 | 79 | 84 | 89 | 94 | 99 |

| Длина туннеля, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина ленты, мм | 2350 | ||||||

| Количество секций, шт. | 4 | ||||||

| База роликов, мм | 7365 | 7895 | 8425 | 8955 | 9485 | 10015 | 10545 |

| Вид пода | пластины из металла | ||||||

| Установленная тепловая мощность, кВт | 302 | 331 | 360 | 384 | 407 | 430 | |

| Высота пекарной камеры, мм | 180 | ||||||

| Габаритные размеры и масса | |||||||

| Занимаемая площадь, м² | 34 | 35,87 | 37,73 | 39,6 | 41,47 | 45,21 | |

| Длина печи, мм | 9645 | 10175 | 10705 | 11235 | 11765 | 12295 | 12825 |

| Ширина печи, мм | 3525 | ||||||

| Высота печи, мм | 2800 | ||||||

| Масса, кг | 40900 | 44500 | 48100 | 51700 | 55300 | 58900 | 62500 |

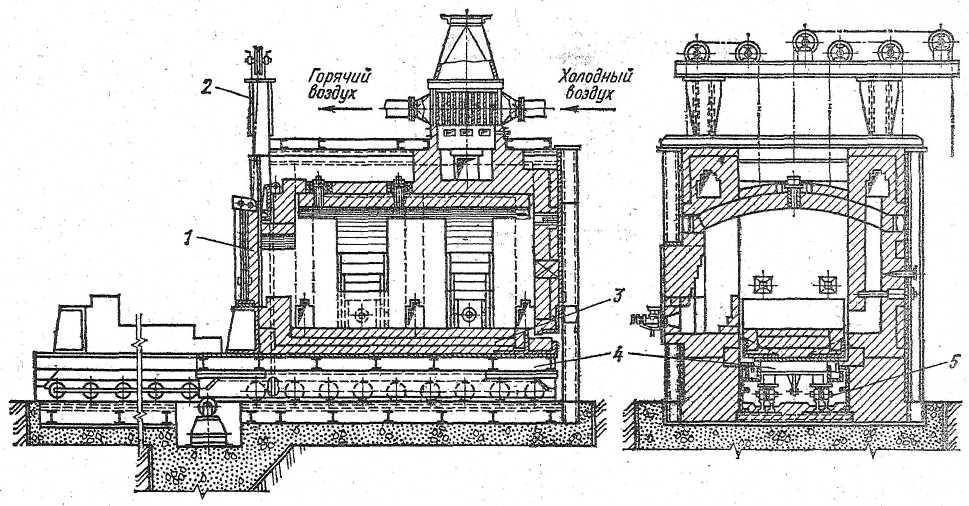

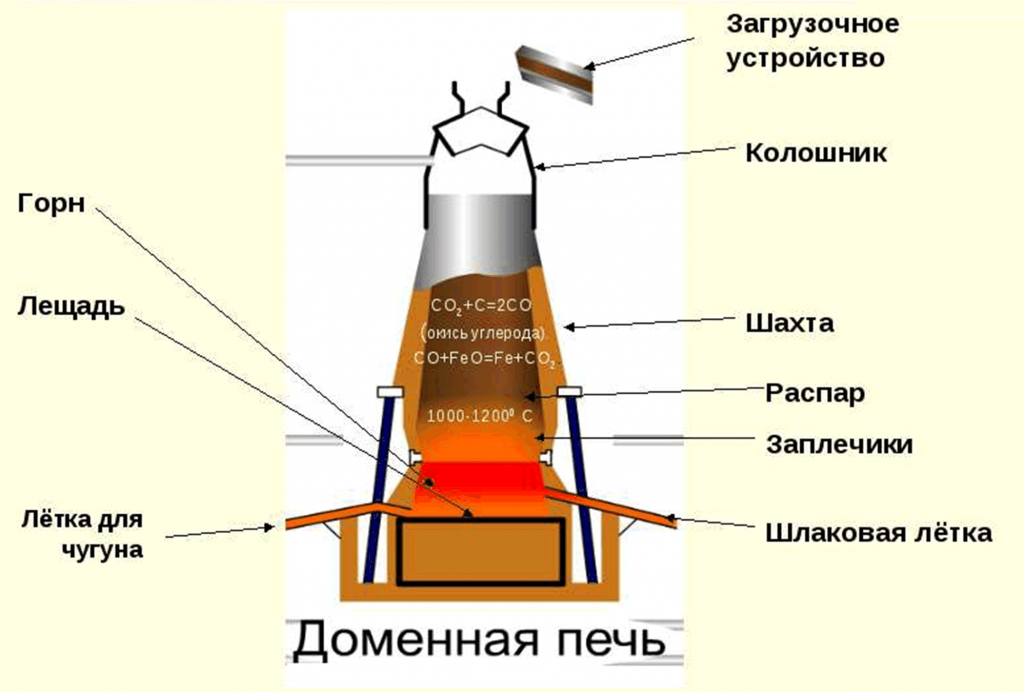

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Колошник.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

Шахта.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Распар.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Заплечики.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Горн.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.