Прочностные характеристики

Как понять, что прочнее – газоблоки или пеноблоки? Все зависит от качества компонентов. На предприятиях, где поставки осуществляются под контролем, а лаборатории проводят анализ сырья, можно рассчитывать на качественную продукцию. Вспененные составы, как правило, производят полукустарным образом. Термическая автоклавная обработка, также повышает прочностные показатели. Что лучше для застройщика, пенобетон или газобетон, решать придется самостоятельно. Главное – получить надежное строение.

Благодаря обработке термическим способом при высоком давлении газоблоки приобретают ряд эксплуатационных преимуществ перед пеноблоками

Сравнение пенобетона и газобетона

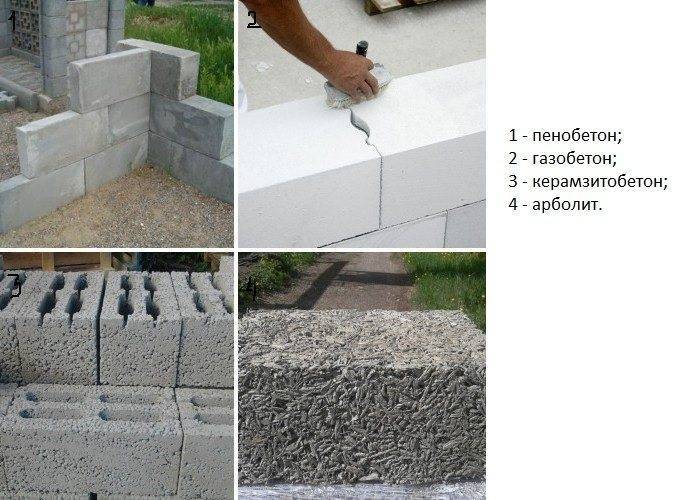

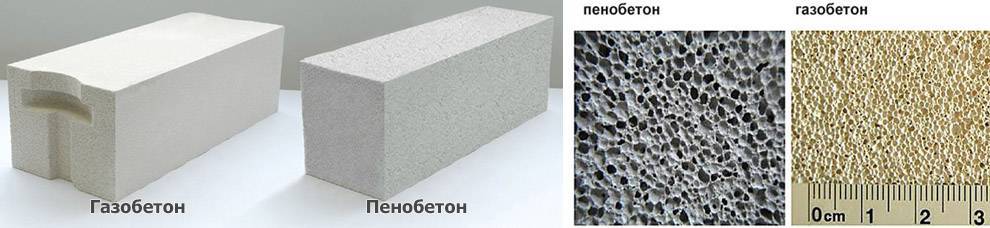

Для большей наглядности сравним характеристики этих ячеистых материалов попарно и узнаем, есть ли существенная разница между ними. Большинство отличий возникают вследствие различий в технологии производства. Для образования пор в пеноблоках нужно ввести в бетонную смесь пенообразователи. Для получения ячеистой структуры в газобетоне требуется алюминиевый порошок, выделяющий в процессе химической реакции безвредный водород. Визуальных отличий куда меньше по сравнению с арболитовыми блоками.

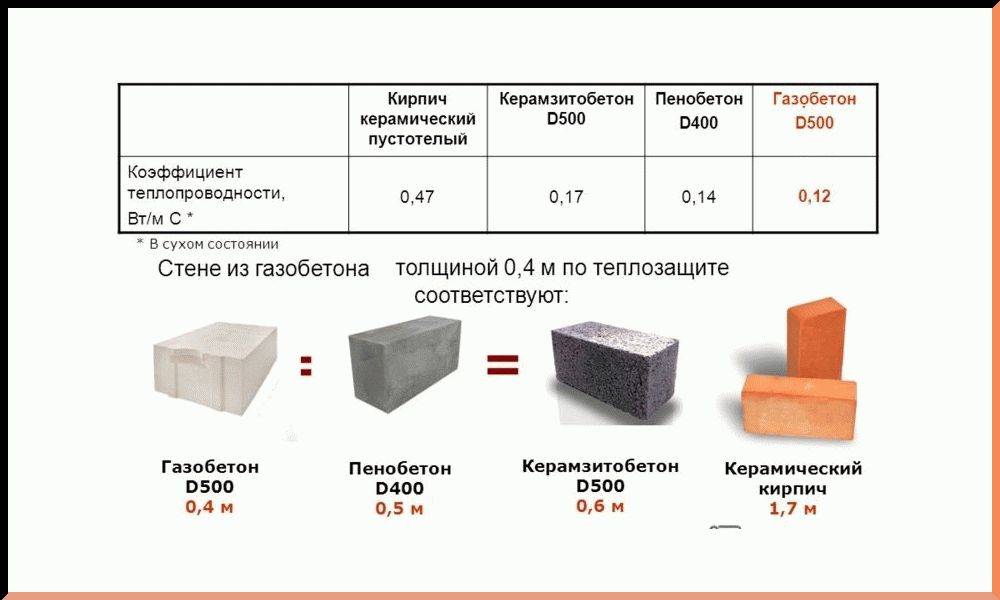

Поры – главное преимущество обоих материалов. Воздух, содержащийся в них, обеспечивает низкую теплопроводность.

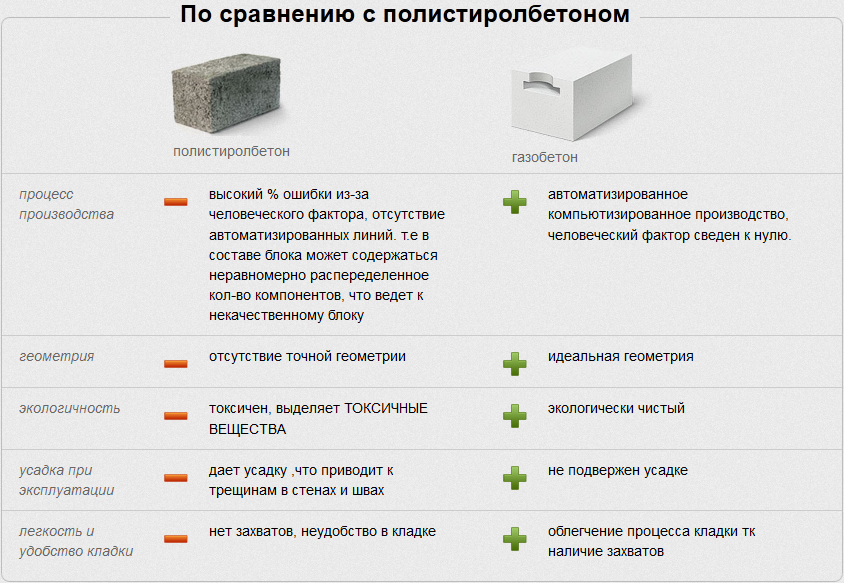

Эти особенности производства и формируют часть отличий между газобетоном и пенобетоном. К ним относятся:

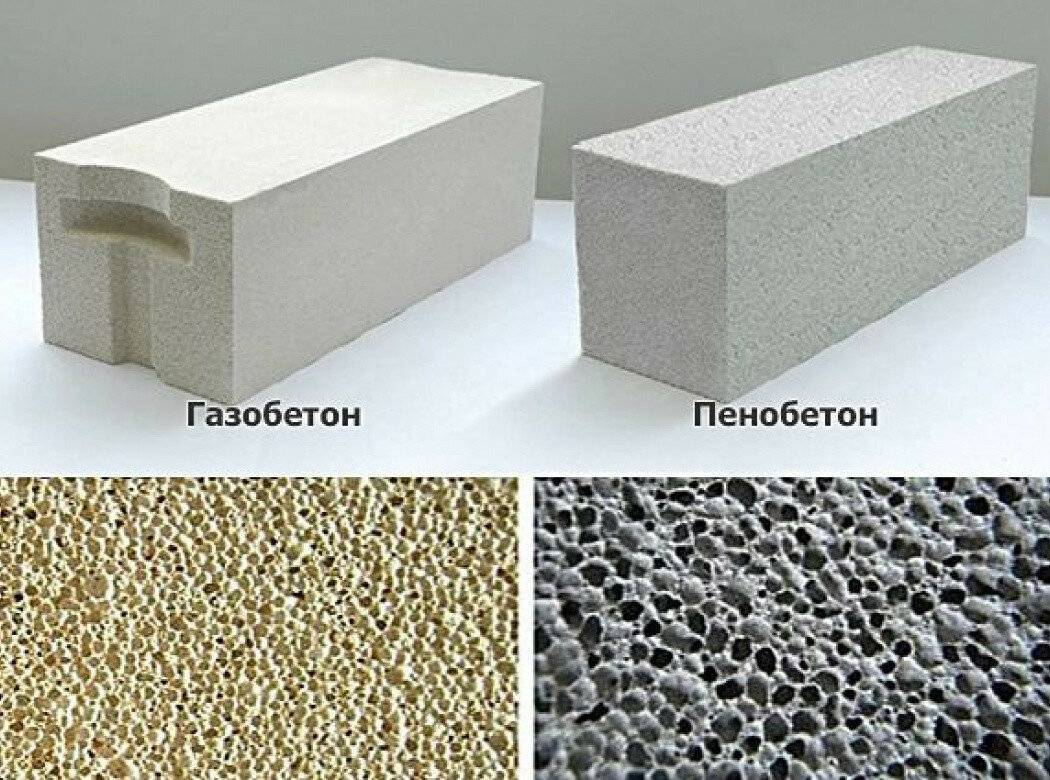

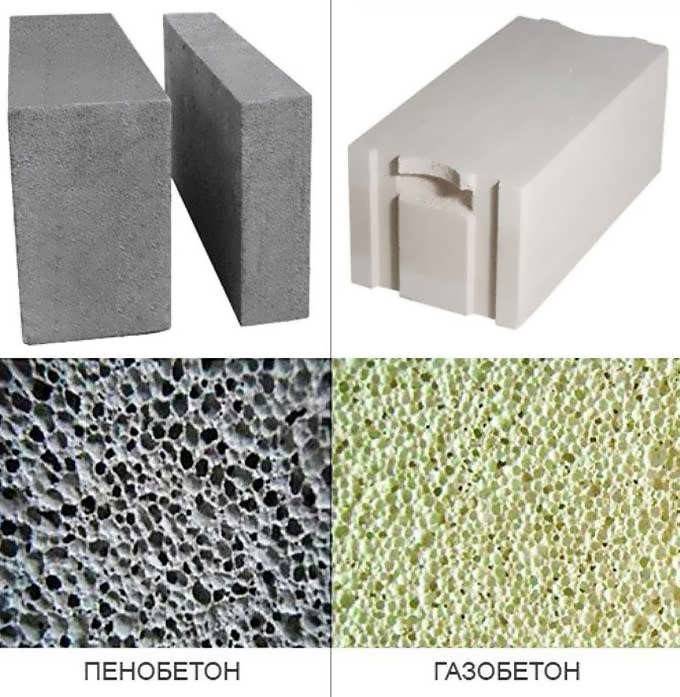

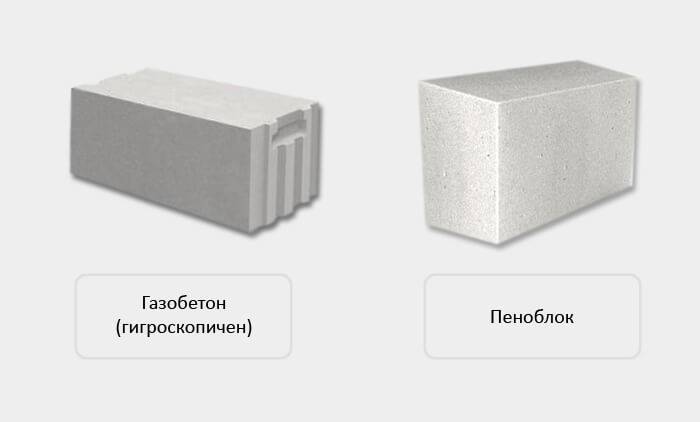

- Структура. Газобетон (газосиликат) по структуре похож на губку с открытыми ячейками, что позволяет материалу быстро впитывать влагу и так же быстро ее отдавать. В пенобетоне ячейки закрыты и распределены неоднородно. Благодаря этому пеноблоки практически не поглощают влагу. Стены дома из подобного материала можно не обрабатывать даже во влажных условиях. Для газоблока гидроизоляционный слой во влажных помещениях желателен. Иначе вода просочится в поры и при замерзании может привести к трещинам. Также во влажных стенах повышается теплопроводность.

- Состав. Для изготовления газоблоков используют только природные компоненты. Что касается пеноблока, то пенообразователь может быть разным. Белковый относится к экологически чистым вариантам, синтетический – нет.

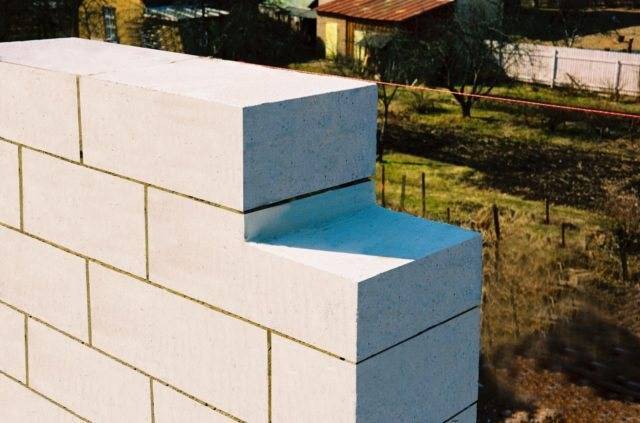

- Размер. Геометрия газобетонных элементов практически идеальна, габариты не отклоняются от заданных более чем на два миллиметра. Благодаря этому возведение строительных объектов идет с высокой скоростью, а кладка получается высокопрочной и монолитной. Отклонения у пеноблоков значительно выше (до 20 мм), что иногда требует применения цементного раствора для заполнения пустот. Это влияет на увеличение теплопроводности из-за увеличенной ширины шва. В случае с газобетоном по технологии на цементный раствор кладут лишь первый ряд, остальные ряды — на клей.

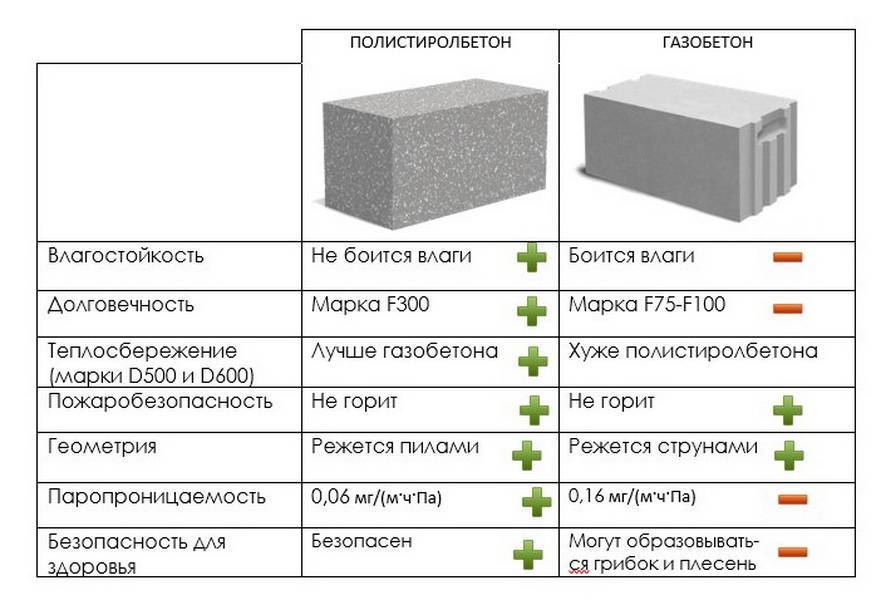

Более детально, чем отличается газобетон от пенобетона при строительстве, можно рассмотреть в таблице:

| Качества и особенности | Газобетон | Пенобетон |

| Прочность и плотность | Высокая. При плотности 500 кг/м3 газоблоки выдерживают нагрузку в 34 кг/см2. | Переносимые нагрузки ниже. Так, неавтоклавный пеноблок держит максимум 9 кг/см2. |

| Укладка | На клей. | На клей или при отвратительной геометрии на цементно-песчаный раствор. |

| Отделка | Хорошо ложатся отделочные материалы. | Плохо ложатся отделочные материалы, но в некоторых случаях можно обойтись без них. |

| Теплопроводность | Одинаковая по всему периметру, в среднем равна 0,12. | Изменяется из-за разных размеров пор, в среднем равна 0,18–0,22. |

| Цена | Выше, в среднем за куб 4,5 тыс. руб. | Ниже, в среднем за куб 3 тыс. руб. |

Противопожарные свойства у этих двух материалов одинаковы – они не горючи. А вот шумоизоляция у газоблока несколько выше, чем у пенобетона. Впрочем, пеноблоковые стены тоже защищают от шума весьма неплохо.

Баня из пеноблоков: плюсы и минусы

| Свойство | Плюсы | Минусы |

| Теплопроводность | Низкая, сопоставимая с деревом (0,18 Вт/м°C для сосны, 0,16 Вт/м°C для пенобетона при влажности 8%) | Теплопроводность пенобетона неоднородна, потому что размеры пузырей различны — это следствие механического замеса. |

| Водопоглощение | Материал «дышаший», он не только забирает влагу, но и отдает ее. Конечно, для испарения нужны соответствующие погодные условия. | Высокое. Основная проблема пенобетонов. |

| Морозостойкость | — | Низкая. По ГОСТу 35 циклов замерзания и оттаивания без разрушения. (Зависит от плотности: чем она ниже, тем меньше циклов. 35 — для плотных.) |

| Пожароопасность | Практически нулевая, потому что пенобетон не горит. Действие открытого огня выдерживает в течение 4 часов без разрушения. | — |

| Звукоизоляция | Выше, чем у дерева, хотя для бани это не главное. | — |

| Герметичность | Высокая при использовании специального клея вместо обычного раствора. Соблюдение технологии гарантирует надежность стыков и отсутствие «мостиков холода». | Для герметичности нужен клей, а он стоит дороже (хотя и расходуется экономнее). |

| Устойчивость к грибкам | — | Низкая в условиях повышенной влажности и без защиты специальными пропитками. |

| Устойчивость к грызунам | — | Есть они его не будут, но прогрызть в состоянии. |

| Скорость строительства | Высокая: один блок 200x300x600 равен 15 обычным кирпичам или 13 силикатным. | — |

| Простота монтажа | Высокая: с работой легко справляется один человек, даже непрофессионал. | — |

| Стоимость | Низкая. По словам построивших, баня обошлась в 100 тысяч. | — |

Разновидности блоков, их качества и характеристики

Газобетон является бетоном с ячеистой структурой. Его делают из цемента с добавлением кварцевого песка и пенообразователей. Готовую смесь распределяют по формам и добавляют воду. В процессе реакции масса вспенивается, заполняя форму.

Чтобы материал получился прочнее, готовые блоки подвергаются обработке паром в автоклавах. В результате воздействия высокого давления кварцевый песок меняет структуру, становясь прочнее. Другими словами, пеноблок – это легкий искусственный камень, обладающий большой прочностью.

Какие блоки лучше для строительства бани при возведении несущих стен и перегородок? Конечно же, это автоклавный газобетон (прочитайте: “Как построить баню из газобетона своими руками – пошаговая инструкция”). Для утепления можно использовать и неавтоклавный, так как он стоит дешевле, но его прочность не такая высокая.

Газобетонные блоки встречаются различной плотности:

- 0,3-0,5 т/м3 – применяется для теплоизоляции;

- 0,5-1,2 т/м3 – подходят для постройки стен.

Для возведения малых зданий подойдет газобетон марки D500 с плотностью 0,5 т/м3. Его также можно использовать для выкладки коробки и перегородок, а цена его не такая высокая, как у марок с высокой плотностью. При постройке бани из пеноблока или газоблока, в целях их экономии, производят укладку на ребро, при этом стенка получится толщиной где-то 200 мм (детальнее: “Какой проект бани из пеноблока выбрать – от планирования до строительства”). Этого будет предостаточно, потому что блок отлично удерживает тепло, а сами стены еще будут утепляться.

Газобетон примечателен тем, что у него небольшая масса, его просто обрабатывать (для резки подойдет ножовка, а проделать отверстие можно простой дрелью), он не горюч, а с течением времени становится только прочнее. Из минусов можно отметить большую гигроскопичность (касается некачественного материала) и немалую стоимость.

Разновидность газобетона – газосиликат – отличается вяжущей добавкой. У газобетона – это цемент – до 60 %, а у газосиликата – это известь – 24 % и 62 % кварцевого песка. Кроме того, газосиликат изготавливается только в автоклавах. Материалы различаются по цвету и степени гигроскопичности.

Газосиликат – белого цвета, он способен сильно впитывать влагу, от чего подвержен разрушению. Газобетон наоборот, влагу пропускает, удерживая в помещении нормальный уровень влажности. То есть, при выборе между этими двумя материалами, однозначно, газобетон будет лучшим выбором.

Пенобетон является одним из видов ячеистого бетона. Для его производства используют состав из цемента, песка и воды, в который добавляют пену из пеногенератора. Технология изготовления пеноблоков довольно проста, благодаря чему процесс производства возможен в частном порядке.

Это, в свою очередь, порождает ряд опасностей для конечного потребителя, так как возникает высокий шанс купить материал плохого качества по несоответствующей цене. Со временем такой материал обязательно начнет портиться и разрушаться.

Положительной стороной пенобетона можно считать его меньшую стоимость по сравнению с газобетоном и более высокие показатели гигроустойчивости.

Наполнителем при производстве строительных блоков могут служить опилки, при этом такой материал называется опилкобетон. Его легко резать и сверлить, а его теплопроводность вдвое выше, чем у кирпича. Помимо этого опилкобетон является экологически чистым и негорючим материалом, и у него небольшая масса.

Среди минусов можно выделить то, что материал боится влаги, но это частично устраняется путем предварительной обработки опилок влагоотталкивающими смесями или путем влагоизоляции стен.

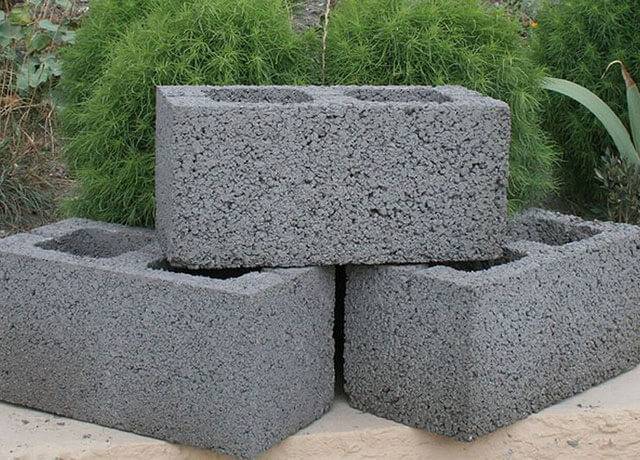

Керамзитобетон – еще одна разновидность строительных блоков, который, по большому счету, сменил шлакоблок. В данном случае в качестве наполнителя выступает керамзит (обожженная и вспененная глина). Керамзитобетон является абсолютно безвредным, максимально гигроскопичным и обладает высокими показателями теплоизоляционных свойств.

Блоки из такого материала обладают сравнительно небольшой массой. Баня из него получается более практичной, нежели из пенобетона или газобетона, так как для керамзитобетона нужно меньше теплоизоляционных материалов, и легче монтировать крепления. Практикуется также утепление бани из керамзитобетонных блоков изнутри, что весьма эффективно.

Теплоизоляционные качества керамзитобетона обуславливаются фракциями наполняющего состава – чем они крупнее, тем выше эти качества, но плотность при этом уменьшается. В процессе возведения бани из такого материала утепление лучше всего осуществлять с внутренней стороны.

Пенобетон

Вы, наши читатели, часто спрашиваете: «Какие пеноблоки лучше для строительства дома»? – И вот мы нашли повод вам ответить: «Конечно же, качественные»! Беда только в том, что таковые ещё придётся поискать. Основная проблема пенобетона — это как раз его дешевизна. Да-да, именно так, вы не ошиблись.

Дело в том, что оборудование для производства вспененного строймата обойдётся в одну, максимум две тысячи долларов, а само оно поместится даже в гараже. Улавливаете соблазн? При минимуме вложений можно получить востребованный по сезону продукт, а если ещё и не утруждать себя постоянной покупкой новых форм и немножко пошаманить с рецептурой можно неплохо снизить себестоимость товара, а значит, увеличить свой доход.

Ведь незадачливый покупатель в подавляющем большинстве случаев возьмёт тот материал что подешевле, даже не задумываясь откуда такая щедрость. А в результате нарушенная геометрия блока, а иногда и вовсе проблемы с его несущими характеристиками.

Но ведь есть и солидные компании, которые специализируются на производстве пенобетонов и при этом отвечают за качество своей продукции. Может быть, стоит просто быть поаккуратнее с выбором бренда?

Попробовать можете, а смысл? Толковых производителей сейчас полно, но ситуацию это нисколечко не спасает. Правильный блок, он априори дёшево стоить не может в итоге цена за такой товар мало чем будет отличаться от расценок на газосиликаты. Вопрос: а за что вы тогда собираетесь страдать и ради чего собственно покупать заведомо худший продукт, ведь можно сразу приобрести ютонговские «кирпичики» и не иметь, вообще, никаких проблем?

Вот такая задачка.

Особенности производства

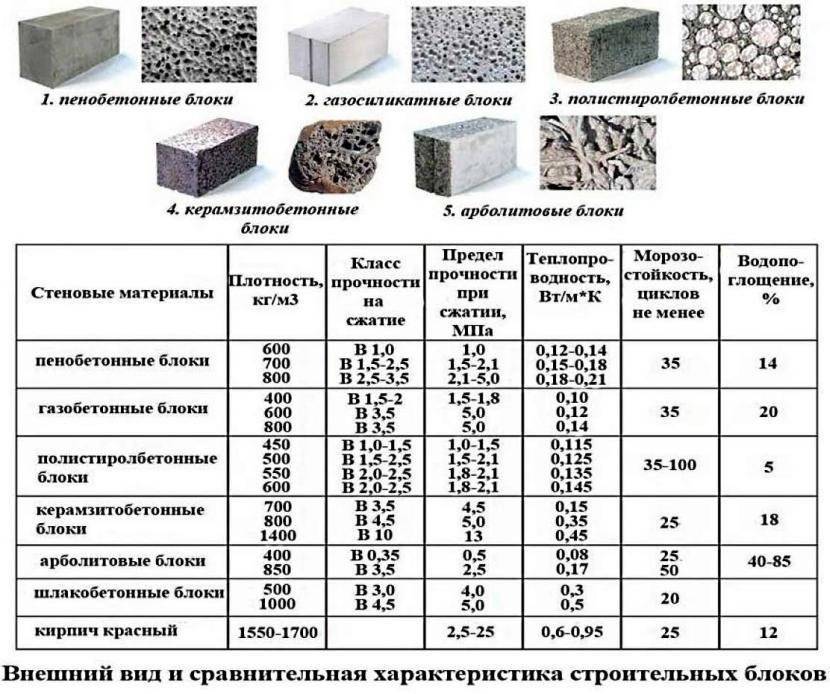

Пено- и газобетоны принадлежат группе ячеистых бетонов. Они различаются по составу и технологии приготовления, однако, основное подразделение идет по прочности и маркам плотности (от D300 до D1200) материала в зависимости от его назначения:

- Для теплоизоляционных работ

- Для теплоизоляционно-конструкционных работ

- Для конструкционных работ

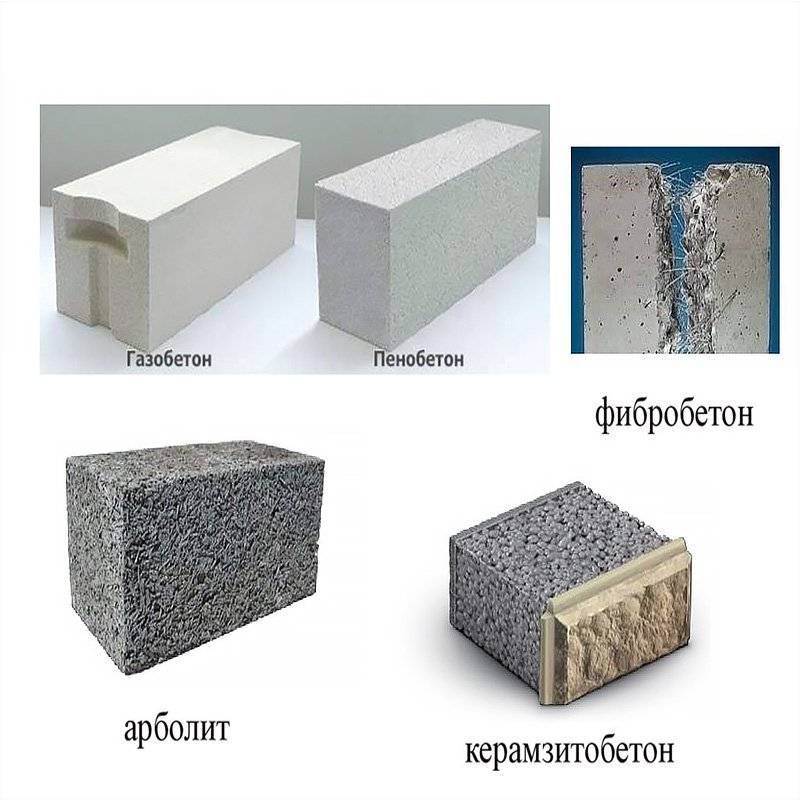

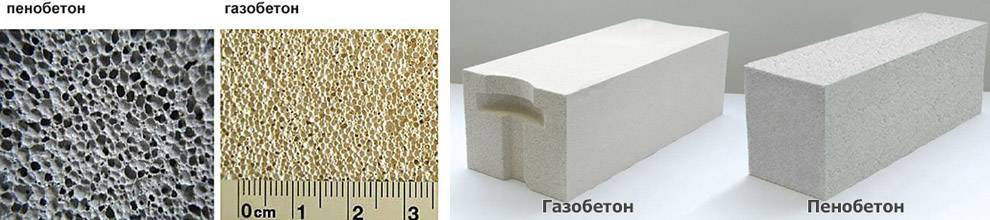

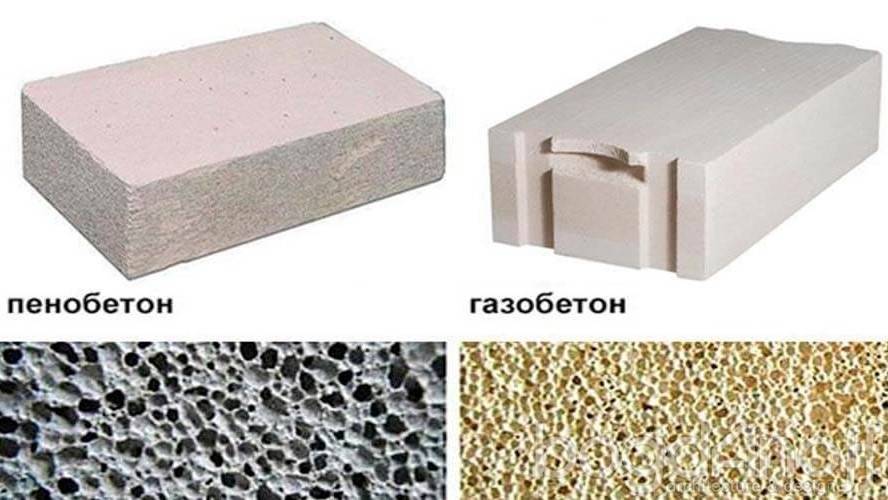

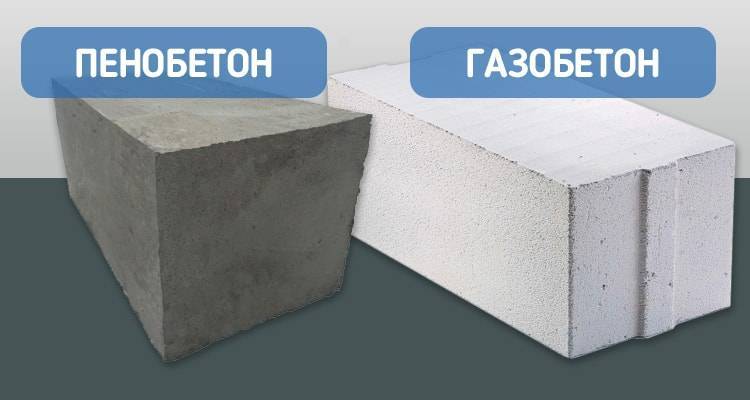

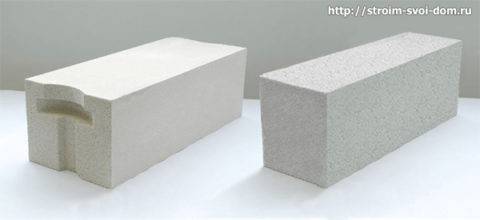

Внешний вид: слева газоблок, справа пеноблок

Внешний вид: слева газоблок, справа пеноблок

На заметку: чем выше плотность бетона – тем ниже показатель теплоизоляции, а значит, преимущество конструкционных блоков из ячеистых бетонов перед классическими видами стройматериалов будет только в весе. Ниже можно посмотреть таблицу, и подробнее ознакомиться с требованиями к физико-механическим свойствам для каждой марки.

Также помимо состава, большое влияние на итоговые технические характеристики изделия оказывает условия, при которых материал твердеет:

- Синтезное – твердение происходит в автоклавной установке, в среде высокого давления и насыщенного пара (автоклавное);

- Гидратационное – твердение происходит в естественных условиях, или с применением электроподогрева и пара, но при нормальном давлении (неавтоклавное).

Автоклавная установка

Автоклавная установка

Первый способ используется только на заводах, так как оборудование дорогое, громоздкое и его обслуживание требует высококвалифицированного персонала. Поэтому себестоимость газобетонных блоков, изготовленных этим методом – выше, а ограниченное предложение по регионам приводит к тому, что приобрести стройматериал можно только у посредников, где цена возрастает процентов на 30.

В чем еще отличие газобетона от пенобетона – так это в способе твердения, на рынке не встретить пеноблоков, изготовленных автоклавным методом. Заводы работают в основном на крупных заказчиков – застройщиков, и зачастую не заботятся о реализации товара в регионы напрямую.

Так выглядит способ изготовления без автоклава

Так выглядит способ изготовления без автоклава

Второй метод значительно проще и менее затратен. Безавтоклавное твердение позволяет организовать частное производство в непосредственной близости от стройки, или даже у себя в гараже своими руками – нужна лишь инструкция.

Однако, вследствие этой простоты рынок наводнен некачественными материалами от недобросовестных дельцов, и несведущий покупатель очень часто приобретает совсем не то, что ему на самом деле было нужно.

Таблица физико-механических свойств автоклавных и неавтоклавных изделий согласно ГОСТ 25485-89 на ячеистые бетоны.

Таблица физико-механических свойств автоклавных и неавтоклавных изделий согласно ГОСТ 25485-89 на ячеистые бетоны.

Из таблицы можно заметить, что блоки одной и то же марки, произведенные разными методами – имеют разный класс прочности. Большинство также отличается и по показателю морозостойкости. Получается, что неавтоклавный бетон по характеристикам уступает автоклавному, последний – прочнее.

Резка ячеистого бетона на этапе изготовления (пеноблоки)

Резка ячеистого бетона на этапе изготовления (пеноблоки)

Изготовление пенобетона

Изготовление пенобетонных блоков происходит по более простой технологии. Однако, для получения продукта с высокими характеристиками, необходимо использование качественных материалов. Пенобетон, так же, как и газобетон, имеет, однородное пористое структурное строение, которое формируется путем искусственного создания в смеси воздушных пузырьков. Этого эффекта достигают за счет использования специальных веществ, входящих в состав пенообразователя.

Даже визуально опытному глазу заметно отличие: в цвете пенобетона более явственно проглядывается наличие цемента – они «посерее». Существует два способа изготовления пеноблоков — это кассетный и распилочный. Кассетный способ подразумевает разливку готового раствора в отдельные формы. А распилочная технология, стало быть, заключается в процессах заполнения смесью одной большой емкости, а после ее отвердевания — раскроя этого получившегося массива на отдельные блоки нужных размеров.

Итак, для изготовления пенобетона используется цемент марок М400÷М500, очищенный от глиняных примесей песок, сертифицированный пенообразователь, хлористый кальций и вода. Пенообразователь в основном и определяет качество пены, поэтому для изготовления блоков используется тщательно дозированный апробированный состав. Некачественное пенообразование способно не только затормозить, но и даже полностью остановить процесс отвердевания готового раствора.

Кроме этого, состав пенообразователя должен соответствовать требованиям санитарно-гигиенических норм, то есть он не может содержать токсичных компонентов. Производственный процесс изготовления блоков кассетным способом включает следующие этапы.

Первым шагом замешивается цементно-песчаный раствор. Его приготовление особо не отличается от замешивания обычного бетона. Далее, в бетонный раствор добавляется пенообразователь, после чего весь состав хорошо перемешивается до однородного состояния

Важно добиться требуемого вовлечения воздуха для качественного образования пены

Заполнение форм вспененным бетонным раствором в условиях небольшого полукустарного производства. Следующим этапом вспененный бетонный раствор под напором заливается в формы. Затвердевание пенобетона происходит в естественных условиях, но длительность этого процесса, в отличие от обычного бетона, в два раза больше. Чтобы пенобетону набрать окончательную прочность потребуется даже несколько месяцев. Если отвердевание проходит при температуре ниже +10 градусов, то процесс займет гораздо больше времени.

На производственной линии блоки можно вытаскивать из форм только через два — три дня. Чтобы ускорить процесс отвердевания, в раствор и добавляется хлористый кальций в объеме 1÷2% от количества цемента, задействованного в смеси. Второй вариант пенобетонных блоков, так же, как и газобетонных, производят методом разрезания или распиливания. Резка готового пенобетона по линейным размерам производится с помощью специального оборудования.

Этот вариант технологии изготовления пеноблоков имеет ряд преимуществ, к которым относят следующие: Грани и углы блоков имеют четкую геометрию, без сколов и изъянов, благодаря чему сокращаются трудозатраты на их «товарную» обработку. Идеальная геометрия упрощает кладочные работы при постройке стен. На поверхностях блоков нет смазки, которой смазывают каждую из форм при заливке в них бетона.

Такой подход существенно улучшает адгезию материала с кладочным раствором, а также с отделочным материалом. Имеется возможность нарезать блоки разных параметров, так как оборудование можно настроить на необходимый шаг.

Именно эти факторы способствуют тому, что многие производители переходят на эту технологию производства пеноблоков. Итак, подчеркнём принципиальную разницу в изготовлении газобетона и пенобетона:

— Газобетон – пористая структура обеспечивается активным выделением газа, вызванного запущенной химической реакцией. Образовавшийся газ стремится выбраться на поверхность, «пробивая себе дорогу», что обуславливает открытый, неизолированный характер ячеек. Увеличение до заданного объема происходит после заполнения форм.

— Пенобетон – пористая структура обеспечивается за свет образования пены с вовлечением воздуха (нечто похожее происходит при пользовании мылом или моющими средствами). Пузырек получается изолированным от «соседей», то есть создается закрытоячеистая воздухонаполненная структура. Раствор сразу достигает нужного объема, и после заливки в формы может, скорее, несколько просесть, нежели подняться.

Как изготавливают пенобетон?

Пенобетонные блоки изготавливаются по различным рецептурам в зависимости от необходимой плотности изделия, которая составляет от 400 до 1200 кг/м³. Для всех вариантов рецептур главные ингредиенты:

- мелкофракционный песок;

- цемент М500;

- пенообразователь;

- вода для пены и раствора.

Пеноблоки более просты в изготовлении

Для смесей, обладающих увеличенной плотностью, пропорция цемента и песка составляет 1:3. При крупносерийном производстве используются лабораторные методы контроля, позволяющие корректировать соотношение компонентов и уточнять пропорции.

Для изготовления пенобетонной продукции подготовьте следующее оборудование:

- бетономешалка;

- устройства для просеивания;

- магистрали подачи воды;

- генераторы пара;

- опалубку и комплект форм;

- ведра и лопаты;

- контрольно-измерительные приборы.

Изготовление состоит из следующих этапов:

- В промышленный миксер засыпается песок.

- Постепенно вводится цемент.

- Компоненты тщательно смешиваются до однородной субстанции.

- Добавляется вода в регламентированных рецептурой процентных соотношениях.

- Производится повторное смешивание.

- В генераторе пены готовится пенистая субстанция.

В подготовленную бетонную смесь по шлангу добавляется пена.

- Осуществляется перемешивание на протяжении трех минут.

- Бетонный вспененный состав разливается по формам необходимой конфигурации или опалубку.

- Вспененная масса выстаивается на протяжении 4 часов до предварительного схватывания.

- Пенобетонные блоки транспортируются на склад, где они отстаиваются на протяжении 28 суток, набирают прочность.

Процесс производства не требует специального оборудования, а качество продукции зависит от соотношения процентной концентрации компонентов, применения качественного портландцемента.

Особенности технологии изготовления, рецептуры влияют на эксплуатационные параметры изделий. Рассмотрим детально.

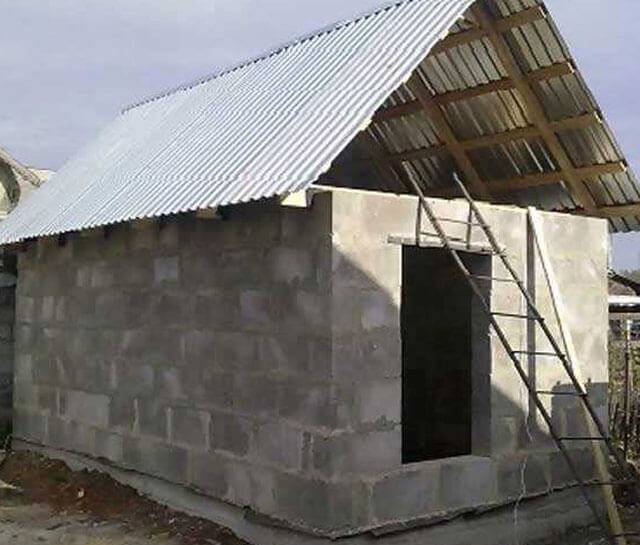

Особенности строительства бани из блоков

Любое строительство начинается с выбора типа фундамента. Если вы решили строить баню из блоков, вам стоит остановится на ленточном или свайном фундаменте – большинство блоков имеют небольшой вес, а бани обычно представляют собой одноэтажное строение и нет необходимости тратить лишнее время, деньги и силы на изготовление более сложного в исполнении основания.

Укладка блоков ведется по аналогии с кирпичной кладкой, с той лишь разницей, что через каждые 2-3 ряда желательно прокладывать металлическую сетку. Она придаст дополнительную жесткость прочность всему строению

Для того чтобы работа шла проще, очень важно ровно выложить первый ряд блоков. Им нужно выровнять и компенсировать все имеющиеся неровности фундамента

В самом верху можно укрепить венец из бруса, к которому будет удобно крепить стропильную систему и основание крыши.

Для утепления желательно использовать слой базальтовой ваты, поверх которого укладывают фольгированную пленку или пароизоляционные мембраны. Желательно обеспечить зазор между фольгой (мембраной) и отелочными материалами, набив рейки толщиной 2,5см а уже к ним крепить вагонку.

Утепление и влагозащита бани при помощи фольгированных пленок

Большинство блоков требуют отделки наружных стен. Тут каждый выбирает на свой вкус: можно оштукатурить и покрасить, обложить отделочным камнем или кирпичом и т.д. Можно отделать стены сайдингом, но для лучшей вентилируемости от стены до сайдинга должно быть расстояние (для пенобетона не менее 5 см). Крыша для бани из блоков может быть любая – на ваш вкус без особых ограничений.

Блоки из пено- и газобетона

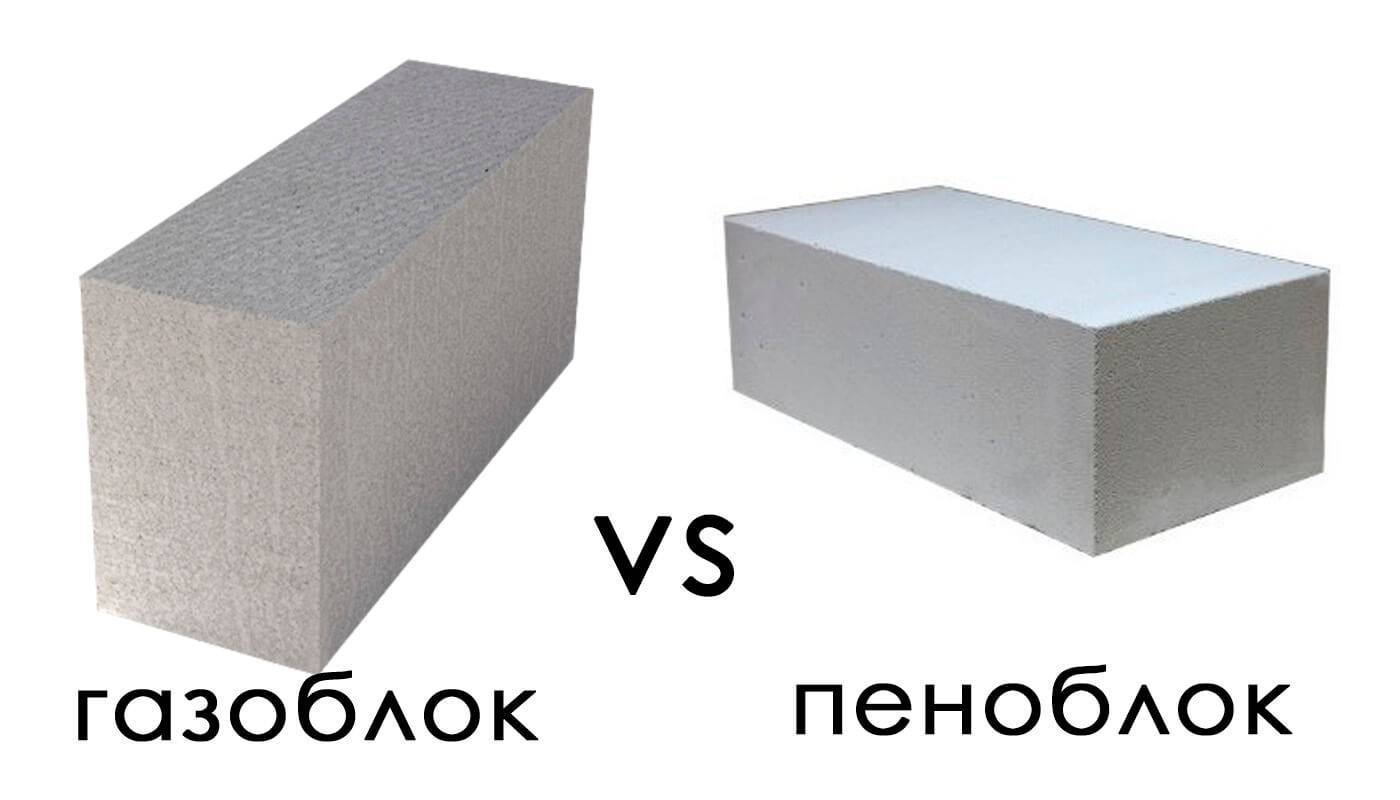

Эти строительные материалы могут иметь ряд существенных отличий. Кроме того, часто люди задают вопросы типа: «Газобетон и пеноблок — разница?». Они не имеют ответа, поскольку газобетон — это вещество, а пеноблок — готовое изделие.

Точность формы

Один из показателей сравнения, чем газобетонный блок отличается от пенобетонного блока, является высокая точность геометрических размеров первого. Обуславливается эта разница тем, что газобетонный куб разрезается на элементы прямыми линиями на стандартно настроенном оборудовании. Блоки из пенобетона отливаются в индивидуальных формах, которые могут иметь отличия.

Куб газобетона, разрезанный на блоки. Хорошо видно точное совпадение геометрии

Куб газобетона, разрезанный на блоки. Хорошо видно точное совпадение геометрии

Кроме того, чтобы избежать вытекающих из форм излишков, их не заполняют полностью, а оставляют пространство до края по принципу «на глазок». Фото приведено выше, в разделе «Применение пенобетона». Такая экономия приводит к нарушению размеров со стороны недолива смеси.

Возможные различия по форме

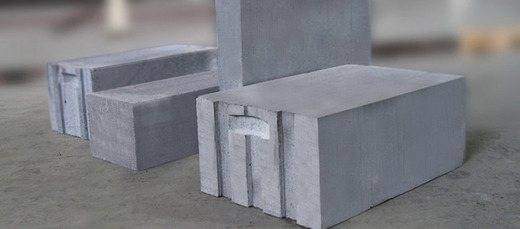

Сравнивая, чем газобетонный блок отличается от пенобетонного блока, следует отметить, что производятся газобетонные блоки только путем распиливания большого куба на отдельные элементы. Такой способ обуславливает исключительно прямоугольную форму изделий.

Блок из газобетона

Блок из газобетона

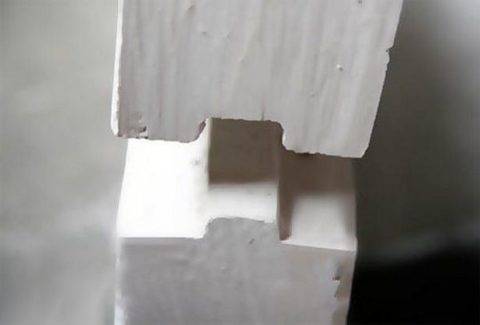

Смесь для блоков из пенобетона заливают в отдельные формы, что позволяет придать элементу любую конфигурацию. В частности, производятся блоки с пазогребневой системой стыков.

Такая конструкция увеличивает точность кладки, исключает продуваемость и промерзание швов. В то же время выпускаются и обычные, ровные блоки.

Пазогребневый замок

Пазогребневый замок

Комбинирование материалов

Сравнивая, чем газобетонный блок отличается от пенобетонного блока необходимо отметить возможность комбинирования пеноблока с другими материалами. В этом случае в форму помещают элемент, который следует соединить с пенобетоном, и заливают раствор. Таким образом, изготавливаются блоки, уже имеющие лицевую отделку.

Для газоблоков, вырезанных из большой заготовки, такое украшение недоступно. Задавшись вопросом — «пенобетон и газобетон в чем разница?» прежде всего требуется определить какие параметры имеют основное значение.

В следующей части будет предпринята попытка ответить на вопрос: «пенобетон или газобетон, что лучше?», и мы очень надеемся, что и наша следующая инструкция не останется без внимания.

Сравнительные характеристики газобетона и пенобетона

Несмотря на то, что производство ячеистых бетонных блоков строго регламентируется едиными государственными стандартами, технические параметры этих материалов имеют существенные различия.

Составляющие компоненты

Бетонные материалы производятся по технологии смешивания цемента с наполнителями, обеспечивающими ему ячеистую структуру.

Пенобетон производится на основе следующих компонентов:

- Портландцемент – связующее вещество.

- Известь или песок средней фракции – минеральный наполнитель.

- Пенообразователь – химическая добавка для создания пористой структуры.

- Вода.

В состав газоблока входят такие компоненты:

- Портландцемент – связующее вещество.

- Кварцевый песок, гипс, известь, древесная зола, шлаковые отходы – минеральные наполнители.

- Алюминиевая паста или порошок – компонент для образования пор.

- Вода.

Алюминиевый пенообразователь является вредным компонентом в чистом виде, при производстве газобетонного раствора он полностью растворяется в воде.

Структура

Разница между газобетонными и пенобетонными блоками заключается в их структуре и внешнем виде:

- Пеноблоки: крупные закрытые ячейки с низким уровнем влагопоглощения, отличными звукоизоляционными и теплоизоляционными свойствами. Имеют гладкую поверхность серого оттенка.

- Газоблоки: мелкие ячейки с микротрещинами, образованными в результате газообразования. Отличаются хорошей воздухо- и влагопропускной способностью, недостаточной теплоизоляцией и требуют обязательной внешней отделки. Материал имеет рельефную шероховатую поверхность белого цвета.

Прочность

Какой материал более прочный – газобетон или пенобетон? Данный параметр напрямую зависит от плотности блоков.

Плотность газобетонных блоков составляет от 200 до 600 кг/куб. м, плотность пенобетонных блоков – от 300 до 1600 кг/куб. м.

Современные технологии позволяют создавать газосиликатный бетон плотностью до 400 кг/куб. м, способный выдерживать предельную нагрузку, как и пеноблок плотностью свыше 600 кг/куб. м.

Несмотря на высокую плотность, пенобетон однозначно уступает своему конкуренту. Это связано с неоднородностью структуры по всей площади материала.

Морозостойкость

Данный параметр определяет способность ячеистого материала сохранять свои эксплуатационные характеристики при многократных циклах заморозки и разморозки.

По сравнению с другими пористыми материалами автоклавные газобетонные блоки обладают повышенной морозостойкостью, низкой теплопроводностью и отличной паропроницаемостью.

Например, благодаря особой структуре крепкий конструкционный газоблок «Сибит» способен выдержать 75 полных циклов заморозки и разморозки, в то время как у пеноблока этот показатель составляет лишь 35 циклов.

Особенности использования

Обладая массой преимуществ, пористый пенобетон широко используется для малоэтажного строительства. Также он пригоден для возведения монолитных зданий и сооружений. В этом случае он применяется в качестве утепляющего или дополнительного материала.

Газобетонные блоки применяются как основной конструкционный и теплоизоляционный материал для возведения объектов различной сложности. Блоки подходят для обустройства жаростойких и прочих перегородок, заполнения каркасных конструкций из металла и бетона, реставраций ветхих зданий и возведения фахверковых конструкций жилых домов. При этом они могут эксплуатироваться в любых климатических условиях.

Стоимость

В чем заключается основная разница между пенобетоном и газобетоном? В их рыночной стоимости. При равных технических параметрах и размерах газосиликат обойдется дороже пенобетонных блоков. Это обусловлено сложностью технологического процесса, высокой стоимостью оборудования и расходного сырья, а также существенными расходами на его транспортировку.

Пеноблоки производятся на более дешевых и простых агрегатах, которые можно расположить на строительной площадке.

Рыночная стоимость газобетонных блоков выше, но производственные расходы компенсируются качеством строительства. При этом строить тёплый дом из газобетона экономически выгодно благодаря меньшему расходу строительного материала. К тому же на облицовку газобетона уйдет меньше цементного раствора, чем потребуется для выравнивания пенобетонных блоков.

Что лучше

Газобетон обладает повышенными техническими характеристиками по сравнению с пеноблоком, что делает его применение более широким:

- При более низком весе, по сравнению с пенобетоном, газоблоки обладают меньшей массой что снижает затраты фундамент здания.

- Стены здания, изготовленные из газосилитных блоков, обладают свойствами «дышать» в отличие аналогичной конструкции из пеноблока. Таким образом, комната обретает комфортную внутреннюю атмосферу и препятствует образованию плесени.

- Наличие правильных геометрических форм газонаполненных блоков существенно снижают затраты на отделочные работы и строительные смеси.

- Газосиликаты обладают практически вдвое большей теплоёмкостью по сравнению пеноблоками.

- Стоимость пенобетона существенно ниже, чем вспененного газом строительного блока.

Исходя из всего выше перечисленного применение газоблоков значительно выгоднее, проще и экономнее.

Технические характеристики твинблоков

Материал относится к группе ячеистых бетонов, изготавливается автоклавным способом. Изготовленный в соответствии с государственными стандартами, он отвечает требованиям, которые предъявляются к материалам для кладочных работ. Блок прочный, имеет небольшой вес, устойчив к воспламенению и отличается хорошей паропроницаемостью. К этим достоинствам следует добавить невысокий показатель плотности и отличные тепло- и шумоизоляционные свойства.

Отличные геометрические формы материала дают возможность не выполнять выравнивание кладки раствором, а применять для соединения камней клеевой состав.

Следует отметить, что твинблоки бывают различной плотности, от которой зависит значение паропроницаемости:

- D-400 – для такого материала конструктивный показатель прочности обозначается В2. Блоки отличаются максимальным показателем паропроницаемости и низкой устойчивостью к температурным перепадам, выдерживая пятьдесят циклов «замораживания – оттаивания». Показатель теплопроводности равен 0.08 Вт;

- D-500 – уровень прочности равен В5, показатель паропроницаемости составляет 0.2, теплопроводности – 0.115 Вт;

- D-600 – он тоже имеет прочность В5, но паропроницаемость составляет 0.18, а теплопроводность – 0.131 Вт.