1.3 Устройство микроволновой печи

Основные компоненты магнетронной микроволновой печи:

— металлическая, с металлизированной дверцей, камера (в которой концентрируется сверхвысокочастотное (СВЧ) излучение), куда помещаются разогреваемые продукты;

— трансформатор — источник высоковольтного питания магнетрона;

— цепи управления и коммутации;

— непосредственно СВЧ-излучатель — магнетрон;

— волновод для передачи излучения от магнетрона к камере;

Вспомогательные элементы:

— вращающийся столик — необходим для равномерного разогрева продукта со всех сторон;

— схемы и цепи, обеспечивающие управление (таймер) и безопасность (блокировки режимов) устройства;

— вентилятор, охлаждающий магнетрон и проветривающий камеру.

МИКРОВОЛНОВОЕ ОБОРУДОВАНИЕ

Аппараты с диэлектрическим нагревом предназначены для быстрого разогрева охлажденных блюд, размораживания и разогрева замороженных блюд, доведения до готовности полуфабрикатов. Благодаря проникновению энергии электромагнитного поля внутрь продуктов происходит их быстрый нагрев, продолжительность которого измеряется минутами. В обрабатываемых продуктах хорошо сохраняются витамины и минеральные вещества. СВЧ-аппараты используются и в диетическом питании. Энергия электромагнитного поля в рабочей камере аппарата поглощается продуктом практически полностью, т. е. КПД аппаратов этого типа высок. В мировой практике используются СВЧ-аппараты различных модификаций.

Интенсивное облучение обслуживающего персонала СВЧ-энергией нежелательно. Однако ниже некоторых значений уровней плотности потока СВЧ-энергии облучение безопасно для человека. Так, при частоте 2400 МГц облучение считается безопасным, если при длительном воздействии плотность потока не превышает 0,01 Вт/см2. Правилами эксплуатации СВЧ-аппаратов установлены значительно более низкие предельные значения плотности потока энергии: для промышленных аппаратов — 10-5 Вт/см2, для бытовых — 10-6 Вт/см2, что, естественно, гарантирует безопасность их использования. Вместе с тем основой правил эксплуатации СВЧ-аппаратов являются мероприятия, предотвращающие повышение утечки электромагнитной энергии. Это блокировки съемных панелей облицовки и дверок рабочих камер: при снятых и неплотно закрепленных панелях или неплотно закрытой дверце магнетрон не включается. Кроме того, пары, образующиеся в ходе тепловой обработки продуктов, отводятся из рабочих камер аппаратов, иногда с применением вентиляторов.

Принцип гашения электрической дуги

При разрыве контактов между поверхностями возникает ионизация пространства. В вакуумных выключателях применяется технология, отличная от воздушных и масляных. Основной принцип основан на том, что в идеальном вакууме отсутствует какое-либо вещество, способное выделять заряженные частицы. Поэтому в момент разделения контактов, из-за разности потенциалов, единственным источником ионизации являются пары раскаленного металла. Они продолжают движение между контактными поверхностями, но при переходе синусоиды электрического тока через ноль, заряженные частицы утрачивают энергию для ионизации и перемещения и их место занимает пустое пространство с высокой электрической плотностью и дуга рвется. Ионы металлов примыкают к ближайшей поверхности – контактам или стенкам камеры. Такой принцип действия позволяет сократить время на прекращение горения дуги и предоставляет ряд преимуществ, в сравнении с другими типами коммутационных аппаратов. Однако чрезмерные коммутационные перенапряжения могут привести к деформации поверхности, что будет препятствовать нормальному замыканию контактов, увеличит переходное сопротивление и вызовет перегрев внутри вакуумной камеры.

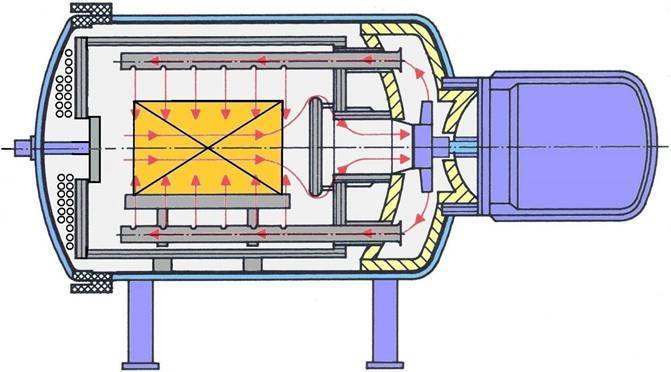

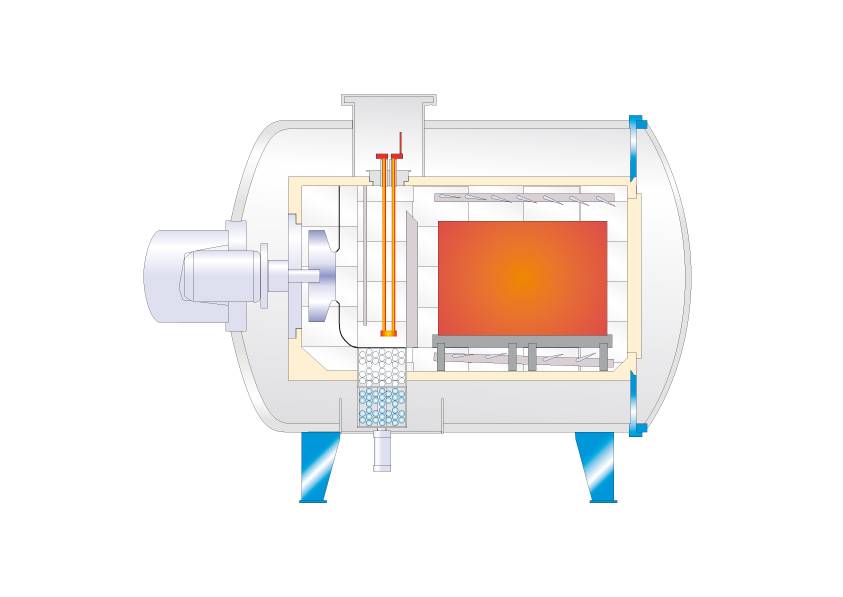

Промышленные печи

Данные камеры предназначены для создания необходимого температурного режима при обработке всевозможных деталей и материалов. В процессе разработки необходимого оборудования для внедрения, нужно учитывать что затраты на нагрев должны быть меньшими, чем стоит один элемент нагретого продукта. Промышленные печи работают на сгораемом топливе, которое может быть жидким, газообразным или электрическим. В скором будущем возможно топливом в виде ядерной энергии, но такой вид разогрева пока недоступен для снабжения энергией промышленные печи. Недостаточно просто приобрести и установить оборудование, ведь от правильного определения необходимых устройств для предварительной подготовки топливной смеси зависит затратная часть предприятия.

От того, на чём работают печи, зависит количество воздуха который необходим для сжатия, а также вид оборудования, необходимого для подобранного топлива. На сегодняшний день наиболее предпочтительным вариантом оборудования для подачи топлива, являются автоматические системы, которые обеспечивают все процессы в запрограммированном режиме, что значительно снижает расходы на выработку тепла и сокращает время нагрева печи до необходимой температуры.

Температурная промышленная печь

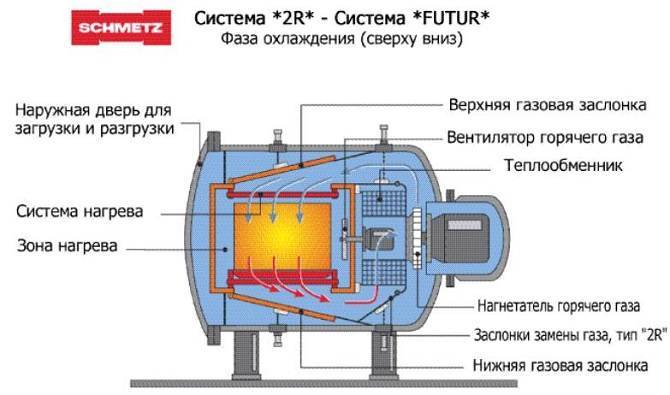

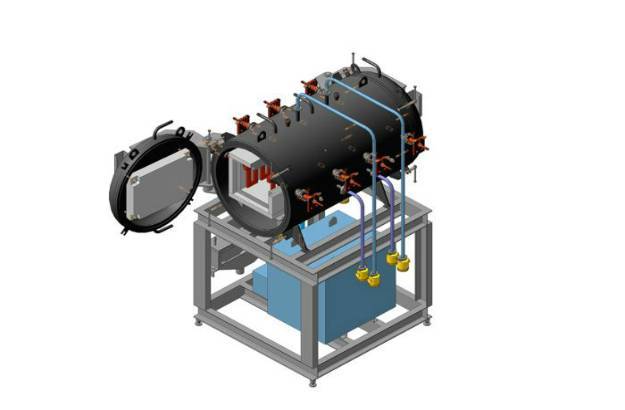

Преимущества вакуумных печей для термообработки

Итак, сначала кратко опишем преимущества использования вакуумного оборудования, т. к. на эту тему много всего понаписано и останавливаться здесь особо не хочется:

- Практически нулевое окисление и отсутствие обезуглероживания обрабатываемых изделий

- Минимальные коробления при закалке (как в масле, так и в газе)

- Высокая гибкость и встраивоемость оборудования в технологические цепочки как штучного, так и крупносерийного производства

- Снижение времени термической и химико-термической обработки

- Быстрая смена режима обработки

- Холодные стенки печей

- Снижение энергетических затрат за счет работы оборудования с кнопки

- Некоторые установки позволяют имитировать процессы нормализации и отжига стали

- Легость ремонта и доступность обслуживания печей

- Самая высокая степень автоматизации среди печного нагревательного оборудования

Твердотопливный котел сверхдлительного горения своими руками

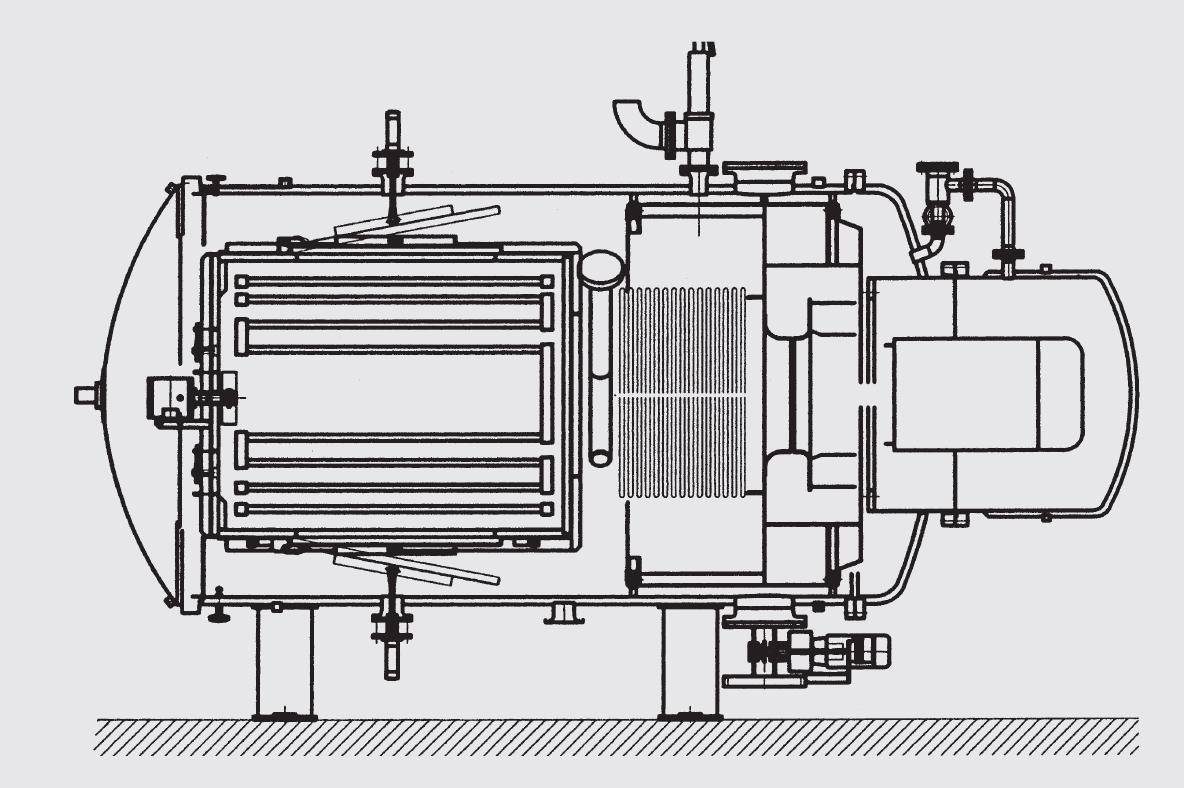

Самодельный отопитель будет иметь такую конструкцию:

- Топка – «коробка» глубиной 460 мм, шириной 360 мм и высотой 750 мм с общим объемом 112 л. Объем топливной загрузки для такой камеры сгорания составляет 83 л (весь объем топки заполнять нельзя), Что позволит котлу развивать мощность до 22 – 24 кВт.

- Днище топки – решетка из уголка, на которую будут укладываться дрова (через нее в камеру будет поступать воздух).

- Под решеткой должен быть отсек высотой 150 мм для сбора золы.

- Теплообменник объемом 50 л большей частью расположен над топкой, но нижняя его часть охватывает ее с 3-х сторон в виде водяной рубашки толщиной 20 мм.

- Подсоединенная к верхней части топки вертикальная дымоотводящая труба и горизонтальные жаровые трубы располагаются внутри теплообменника.

- Топка и зольник закрыты герметичными дверцами, а забор воздуха осуществляется через трубу, в которой установлен вентилятор и гравитационная заслонка. Как только вентилятор выключается, заслонка под собственным весом опускается и полностью перекрывает воздухозаборник. Как только термодатчик зафиксирует снижение температуры теплоносителя до заданного пользователем уровня, контроллер включит вентилятор, поток воздуха откроет заслонку и в топке разгорится огонь. Периодическое «отключение»котла в сочетании с увеличенным объемом топки позволяет продлить работу на одной загрузке топлива до 10 – 12 часов на дровах и до 24-х часов на угле. Хорошо зарекомендовала себя автоматика польской компании KG Elektronik: контроллер с термодатчиком – модель SP-05, вентилятор – модель DP-02.

твердотопливный котел сверхдлительного горения своими руками

твердотопливный котел сверхдлительного горения своими руками

Процесс изготовления котла своими руками.

Первым делом надо подготовить все необходимые заготовки:

- Стальные листы толщиной 4 – 5 мм для изготовления топки. Наилучшим образом подходит легированная сталь жаропрочных марок 12Х1МФ или 12ХМ (с добавками хрома и молибдена), но варить ее нужно в среде аргона, поэтому понадобятся услуги профессионального сварщика. Если же вы решите сделать топку из конструкционной стали (без легирующих добавок), то следует применять низкоуглеродистые марки, например, Сталь 20, так как высокоуглеродистые от воздействия высокой температуры могут утратить пластичность (происходит их закалка).

- Тонколистовая сталь толщиной 0,3 – 0,5 мм, окрашенная полимерным составом (декоративная обшивка).

- 4-миллиметровые листы конструкционной стали для корпуса.

- Труба Ду50 (жаровые трубы внутри теплообменника и патрубки для подключения отопительной системы).

- Труба Ду150 (патрубок для присоединения дымохода).

- Труба прямоугольная 60х40 (воздухозаборник).

- Стальная полоса 20х3 мм.

- Базальтовая вата толщиной 20 мм (плотность – 100 кг/куб. м).

- Асбестовый шнур для герметизации проемов.

- Ручки для дверок заводского изготовления.

Термическое промышленное оборудование

Термическое промышленно оборудование представлено установками с различными функциями. Одним из таковых является плавильный пресс. Его используют для того, чтобы проводить правку проката, труб, профилей и сварных конструкций. Они оборудуются элементами, которые контролируют геометрию правки.

Термическое промышленное оборудование для произведения плавильного процесса могут работать в динамическом или ударном режиме. Как правило, цикл имеет короткую протяженность.

Термическое оборудование для автоматизированного процесса используется для серийного производства крупногабаритных элементов. Это, как правило, автомобильное, тракторное и агрегатное производство. В производственную линию могут включаться печи различного типа и осуществлять замкнутый или линейный цикл.

Назначение

Профессиональные или бытовые устройства с функцией конвекции используются для приготовления:

- Хлеба (из любого сорта муки).

- Выпечки (булочки, кексы, печенье).

- Пироги (открытые, закрытые).

- Тортов.

Система задействует потоки воздуха, равномерно распределяет его внутри. Нагревательные элементы находятся в устройствах в двух положениях:

- В верхней части конструкции.

- Снизу (в духовых шкафах и мини-печах).

Циркулирующий воздух прогревается сильнее в этих местах, смешивается с той частью, что находится в середине, обеспечивая равномерность пропекания хлеба и мучных изделий.

Конвекция позволяет выпекать одновременно несколько противней с заготовками, что:

- повышает производительность;

- экономит время;

- повышает качества готовой продукции.

Поддоны устанавливаются в любом месте – результат будет соответствовать нормам и требованиям, тесто полностью пропечется, не подгорит.

Принцип действия и конструкция

Печь-ракета получила свое название из-за отдаленной схожести с конструкцией реактивного двигателя, а еще благодаря ревущему звуку, возникающему в определенном режиме работы обогревателя. Печки подобного рода мастера-умельцы сваривают своими руками из баллона либо выкладывают из кирпича. В последнем случае в дополнение к отопительному агрегату сооружают лежанку, пропуская сквозь нее дымовые газы.

Для своей работы ракетные печи используют 2 принципа, присущие другим конструкциям дровяных отопителей:

Принцип действия ракетной печи.

- естественное движение газов при нагреве и охлаждении;

- пиролизное сжигание твердого топлива.

Естественное движение газов применяется в двухколпаковых печах, где продукты горения выходят в дымовой канал только после того, как отдали свое тепло кирпичным стенкам. Данный принцип дает огромное преимущество, благодаря ему отопительный агрегат способен функционировать при минимальной тяге в дымоходной трубе. Выделение и сжигание пиролизного газа — это способ более эффективно использовать энергию топлива.

Печь-ракета состоит из 3 каналов — одного горизонтального и двух вертикальных. Горизонтальный канал является топливником, куда сверху вставляются дрова. В него подается первичный воздух и происходит горение с выделением пиролизных газов. Эти горючие газы догорают в вертикальном канале, поднимающемся кверху и заканчивающемся колпаком. Под ним происходит теплообмен с окружающей средой, после чего продукты горения охлаждаются, становятся тяжелее и опускаются во второй вертикальный канал, ведущий наружу.

Печь с водяным контуром.

Из-за того, что остывающие дымовые газы вытесняются из-под колпака новыми горячими массами, ракетная печь действует практически без дымоходной тяги. Горизонтальный и первый вертикальный канал выкладывается из кирпича, а сверху на него устанавливается железная бочка, играющая толь теплообменника. Просвет между ее стенками и кирпичной вертикальной шахтой является вторым каналом, через который газы покидают отопитель.

Существуют варианты конструкций и чертежи, где вместо опрокинутой железной бочки печь — ракета может оснащаться многоходовым стальным теплообменником. В нем продукты горения совершают несколько ходов в разных направлениях, попутно отдавая тепло. Но подобная конструкция выглядит менее эстетично и вряд ли подойдет для жилого помещения.

Ракетная печь может усовершенствоваться своими руками путем дополнительного использования теплоты продуктов горения. Для этого их не выводят сразу в дымоход, а пропускают через кирпичные каналы лежанки. Правда, в этом варианте дымоходная тяга уже необходима, потому что силы естественного перетока газов будет недостаточно.

Особенности выбора

Если вы хотите купить хороший котел для частного дома, то знания о том, как правильно выбрать такую вещь, вам непременно пригодятся. Первое, что вам необходимо сделать, это определить тот тип топлива, на котором будет работать купленный аппарат. Современный ТТ котел может работать:

- на дровах;

- на угле;

- на торфе;

- на пеллетах;

- на брикетах.

Котлы, работающие на твердом топливе, могут быть как с автоматической загрузкой, так и с ручной закладкой топлива. Какой вариант выбрать? Зависит от вас. Но, всегда помните о том, что если ваш дом не подключен к ЛЭП, то специалисты рекомендуют выбирать модели с ручной загрузкой. Это повысит уровень безопасности. К основным критериям выбора котлов на твердом топливе, которые подходят для отопления частного дома можно отнести:

- Тип загрузки: автоматическая или ручная закладка топлива.

- Из какого материала изготовлен ТТ котел: чугун или сталь.

- Вариант горючего: лучше, если можно применять несколько типов топлива.

- Количество топлива, которое можно загрузить за раз. Лучше всего выбирать котлы с большой топкой – это гораздо эффективнее.

- Стоимость оборудования. Всегда помните о том, что лучшие твердотопливные котлы не могут стоить дешево.

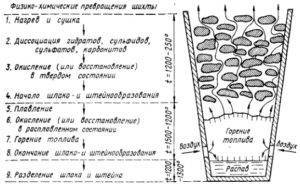

Принцип работы

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. Более наглядно этот процесс изображен на схеме:

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

Проблемы шахтных печей в цветной металлургии состоят в применении особых видов шихты, а также дорогого и труднодоступного кокса. Сейчас такие процессы проводят с использованием газа и антрацитного угля, что значительно снижает себестоимость получения цветных металлов.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты.

Преимущества и недостатки

Минусы:

- Существование риска утечки газа

- Достаточно дорогостоящие устройства.

- Большие габариты.

Плюсы:

- Экономия топлива. В отличие от электронных печей, газовое устройство требует гораздо меньших затрат, газ медленнее расходуется.

- Возможность использовать как на небольших предприятиях общего питания, так и на крупных, осуществляющих массовую поставку хлебобулочных изделий.

- Высокий КПД.

- Печь обладает сборочной конструкции, т.е. перемещать ее можно в разобранном виде, что гораздо удобнее.

- Наличие вытяжной системы, удаляющей лишнюю гарь и сажу.

- Удобная электронная панель управления.

- В большинстве моделей встроены системы пароувлажнения во время готовки, что позволяет приготовить качественную выпечку с равномерным пропеканием.

- Возможность корректировать программу в процессе выпекания.

- Печи изготавливают из качественных материалов, отвечающих стандартам ГОСТ.

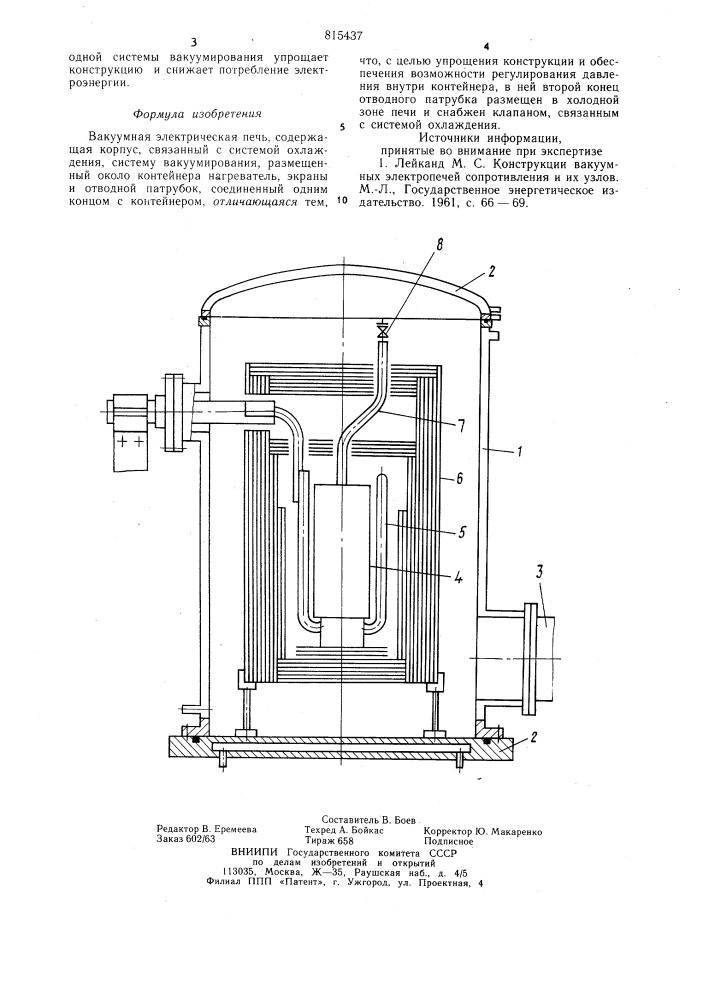

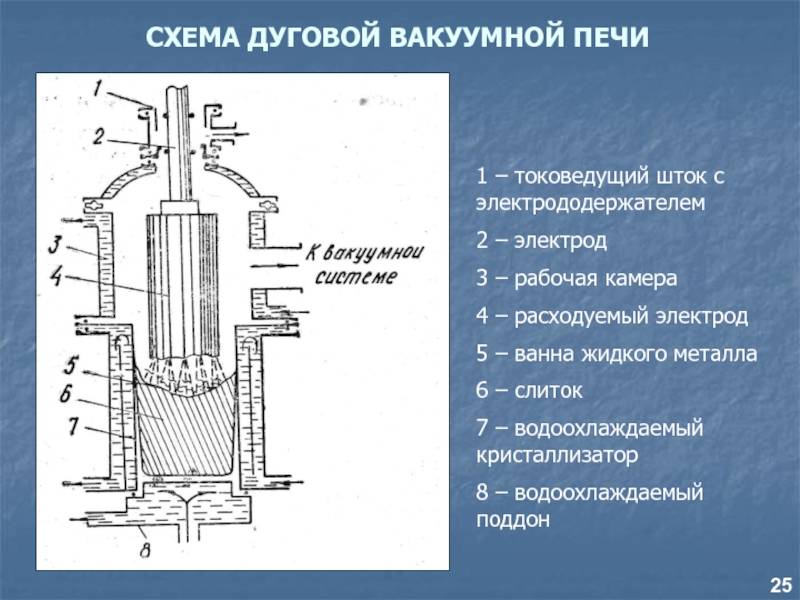

Принцип работы вакуумных печей закалки

Суть работы тигельной, трубчатой и муфельной печи для закалки металла основывается на принципе дугового заряда, когда газовые смеси контактируют с электротоком. В результате этого образовавшаяся в вакууме концентрированная дуга оказывает тепловое воздействие. Следовательно, оборудование, работающее с минимальной мощностью может накаляться и плавить сталь.

Также важен принцип передачи тепла от камеры к металлу. Он может быть прямым или косвенным.

- Прямой характеризуется энергетической деформацией между электродом и заготовкой, принимающей тепло.

- Косвенный подразумевает собой 2 электрода, которые взаимодействует между собой и воздействуют на объект на расстоянии.

Опытные специалисты считают, что наиболее качественной является вакуумная печь, работающая по принципу прямой передачи

Однако она требует осторожности и внимательности, ведь способна оказать негативное воздействие на содержимое камеры

Печь для закалки — это довольно сложный по своей структуре механизм, поэтому перед покупкой стоит, как правильно посоветоваться с людьми, которые по-настоящему понимают в подобных технологиях. Сейчас мы расскажем вам о том, какое же все-таки предназначение таких устройств, и какие есть преимущества печей для закалки в сравнении с другими вариантами вакуумных печей.

Закалочная печь

Закалочная печь

Виды и типы

Всё многообразие пароконвектоматов, которые выпускает современная промышленность, можно классифицировать по нескольким основным признакам.

По способу образования пара

Существуют бойлерные и инжекторные пароконвекционные установки. Они отличаются друг от друга способом подачи нагретого пара в рабочее пространство печи:

- Бойлерные пароконвектоматы оснащены специальным резервуаром, в котором происходит нагрев воды с ее последующим распылением.

- В устройствах инжекторного типа вода поступает по шлангу из водопроводной системы, нагреваясь в трубке или на тэне непосредственно перед впрыском в камеру пароконвектомата.

По типу управления

Пароконвектоматы по типу управления можно разделить на три основные группы:

- Механические. Органы управления таким аппаратом состоят из ручек и тумблеров. Они применяются на недорогих моделях, надежны в эксплуатации и редко выходят из строя.

- Электромеханические. Этот тип управления совмещает в себе механические тумблеры и сенсорную электронику. Он прост в освоении для новичков и наиболее распространен в пароконвекционных установках. Количество поломок не превышает механический способ управления, но электроника иногда может давать сбои.

- Электронные. Управление печью осуществляется с помощью специального пульта, есть возможность программирования различных функциональных режимов, сенсорные кнопки почти отсутствуют. Это современный и высокотехнологичный способ управления пароконвектоматом.

По вместимости

По объему загружаемой в печь продукции выделяют:

- Малые установки (2 – 6 уровней загрузок решеток или противней), средние (6 – 10 уровней) и большие (до 24 уровней загрузки).

- Небольшие пароконвектоматы применяются в домашнем хозяйстве, а также в небольших частных заведениях общественного питания.

- Установки средних и больших объемов нашли свое применение в крупных заведениях и на пищевых комбинатах. Соответственно, печи с большим объемом камеры требуют серьезных энергозатрат на их обслуживание.

По энергоносителю

Существуют как газовые, так и электрические пароконвектоматы. Газовые установки дороже и они не выпускаются с механическими органами управления. Большее распространение получили все же установки, работающие от электричества.

Производители

Среди производителей выделим тройку лидеров продаж:

- Лабораторные печи «Накал», серия «ПЛ», выпускаются для нагревания образцов и проведения аналитических операций с разными видами металлов, сплавов и других материалов. Максимальная температура нагрева 14000. Первые образцы произведены в 1992 году и за это время конструкция модернизируется и оснащается новейшими устройствами управления и контроля над работой техники.

- Компания «THERMCONCEPT» выпускает лабораторные печи немецкого качества. Техника надежно работает и позволяет получать оптимальные режимы работы и результаты проведения лабораторных испытаний. Особенно отметим серию «KLS» – высокотемпературная печь, предназначенная для озоления органических материалов.

- Чешская компания «ЛАС» производит лабораторное оборудования с большим сроком безаварийной службы. Корпус печи изготовлен из нержавеющей стали. Для материала внутренней камеры используются керамические эмалированные плиты, прошедшие высокотемпературную обработку.

Покупать такую технику лучше в специализированных магазинах или заказывать доставку у официального дилера заводов производителей техники.

Не рекомендуем покупать китайскую подделку, которая прослужит короткий срок, пускай и за небольшие деньги.

Лучше купить надежную и качественную технику от ведущих производителей. Обязательно ознакомьтесь с каталогом и ценами на сайте дилеров и не покупайте технику по дешевой цене – это первый сигнал, что вам пытаются продать подделку.

Пиролизные агрегаты — альтернативное отопление

В таких печах используется принцип пиролиза, то есть разложения и частичной газификации твердого органического топлива. Иногда еще их называют газогенераторными печами.

В некоторых конструкциях пиролизных печей также эффективно используется каменный уголь и кокс.

Недостатки так же присутствуют

Серьезным недостатком таких печей является достаточно высокое требование относительно влажности топлива. Дело в том, что влага под воздействием тепла испаряется, а образовавшийся водяной пар, разбавляя пиролизные газы, затрудняет их сгорание. В большинстве случаев это приводит к затуханию печи.

В конструкции печей такого типа предусмотрено разделение единой топки на две секции. Первая секция – камера загрузки или газифицирующая камера – предназначена для пиролизации топлива. Недостаток кислорода способствует медленному горению загруженного топлива и выделению летучих веществ. Выделенные при пиролизе газы догорают во второй секции – камере сгорания.

При этом отвод тепла из камеры загрузки минимальный. В используемых в настоящее время конструкциях таких печей обе секции разделены колосником, на который загружается топливо. Первичный воздух, таким образом, проходит сверху вниз. Можно говорить, что в отличие от стандартных печей в данной конструкции применяется верхнее дутье. Конструкция топки в таком случае характеризуется высоким аэродинамическим сопротивлением, что вызывает необходимость применения принудительной тяги. Чаще всего для тяги применяются дымососы, а не дутьевые вентиляторы.

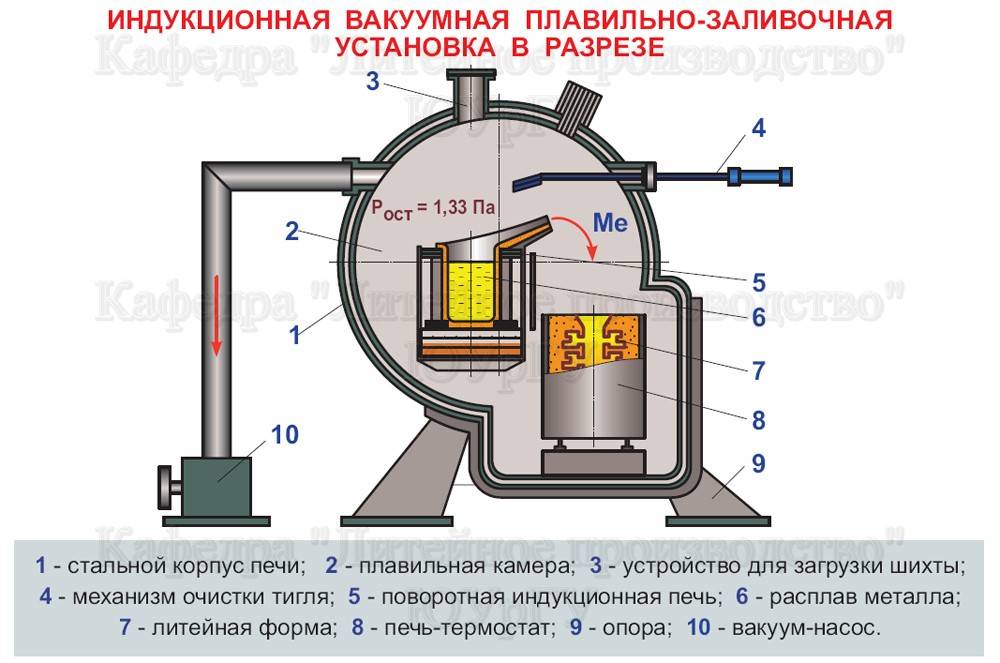

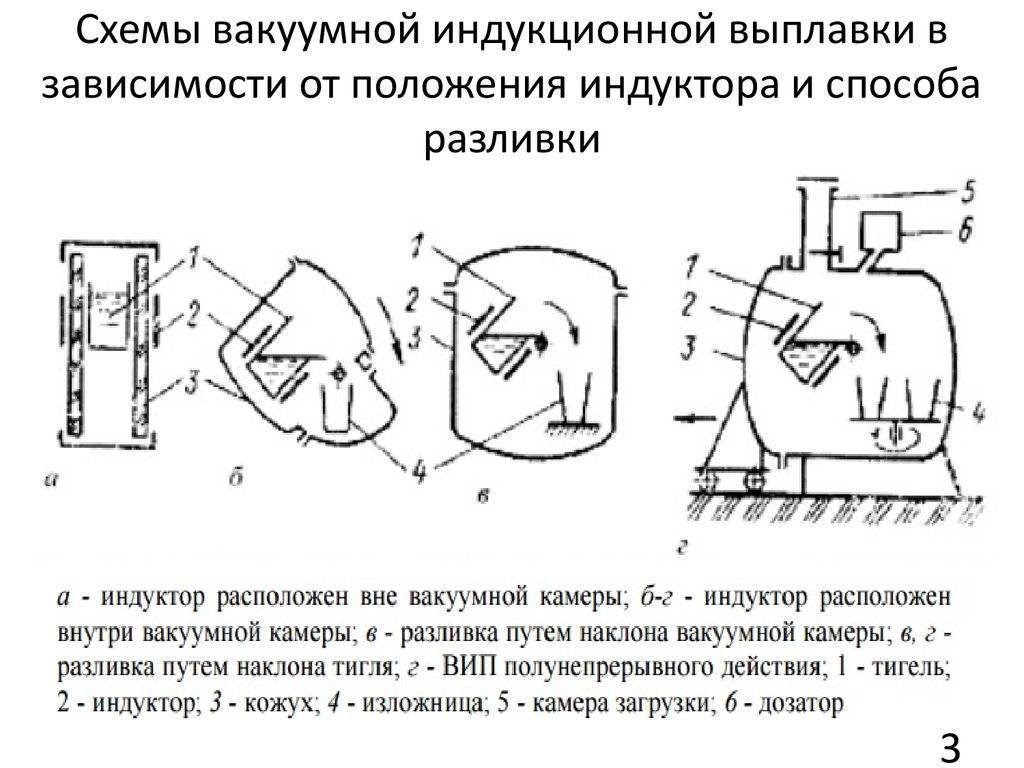

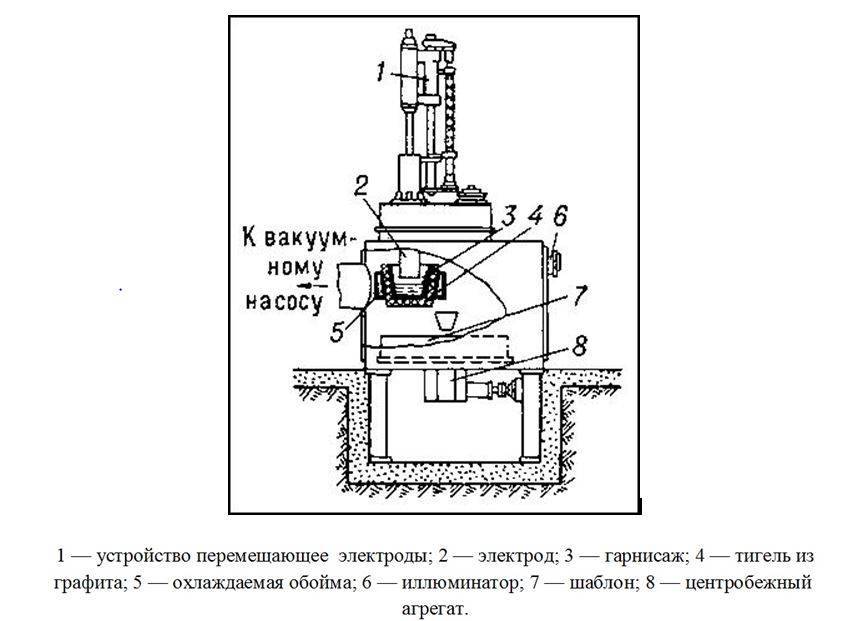

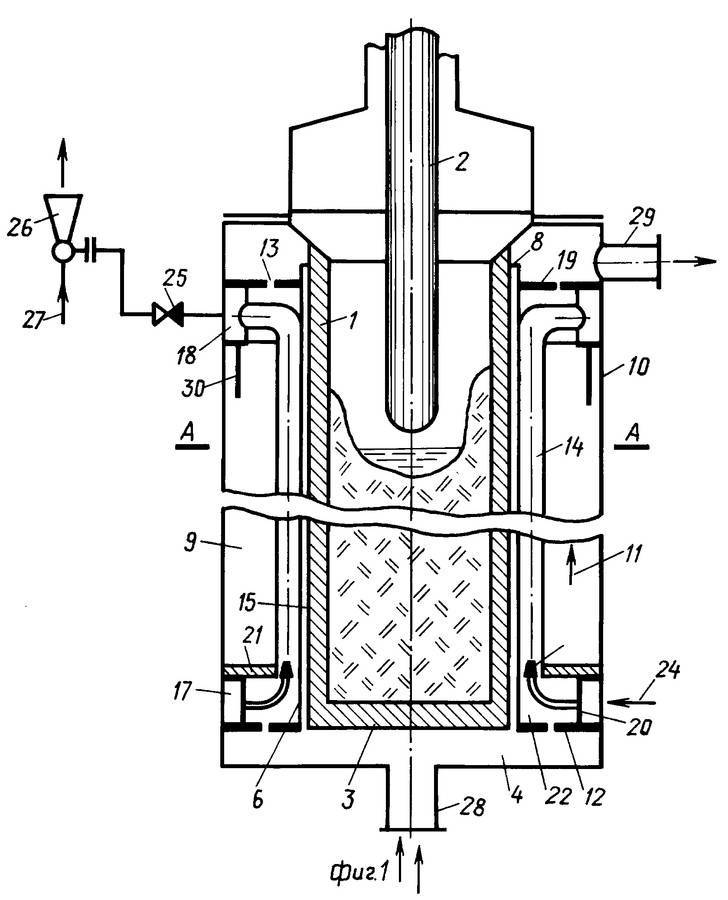

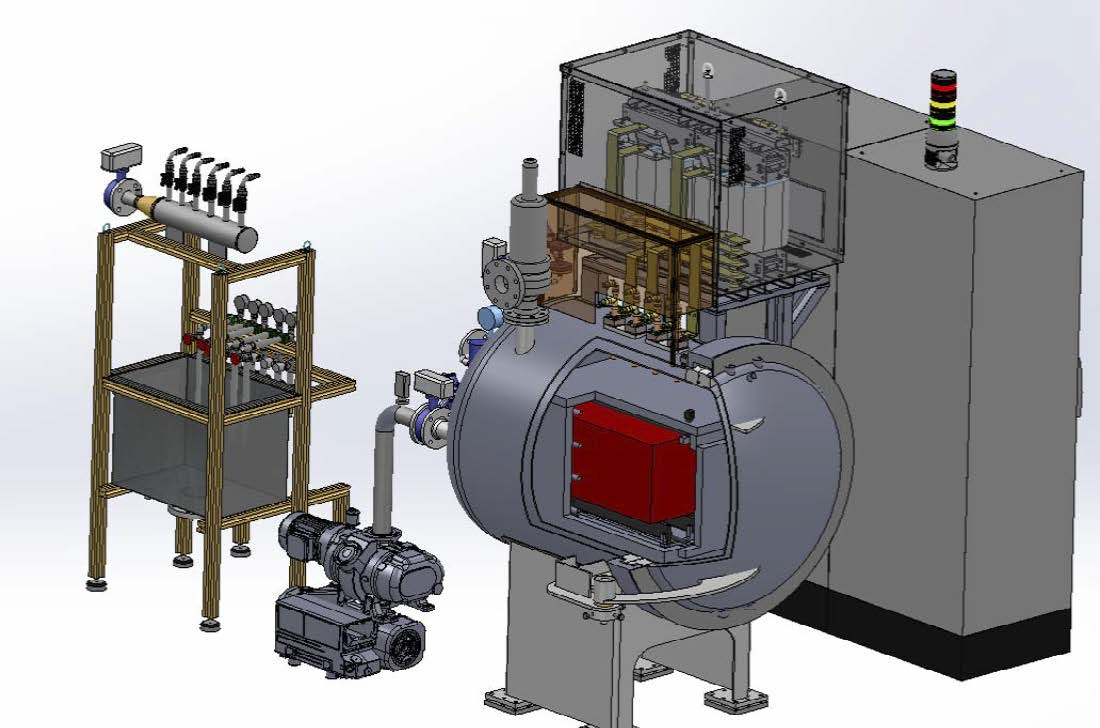

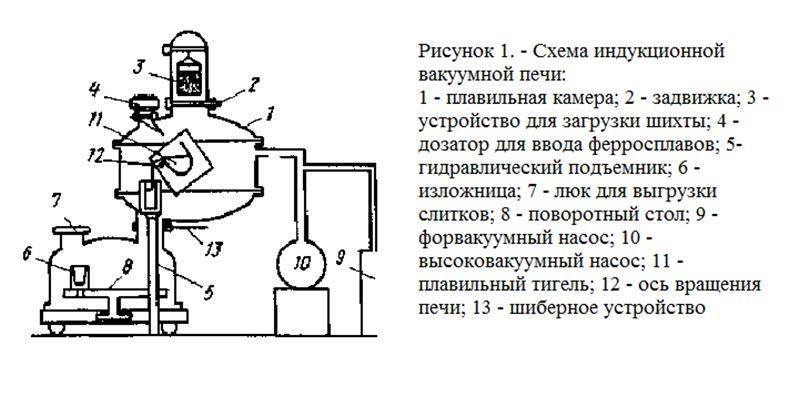

Отличительные особенности вакуумных индукционных и индукционных тигельных печей

У вакуумных индукционных печей (ВИП) должны быть:

- герметичная вакуумная камера и вакуумные насосы;

- индукторы ВИП рассчитаны на напряжение средней частоты не выше 400В.

- применение более высокого напряжения приводит к пробою на корпус печи;

- для получения пониженного напряжения применяется понижающий трансформатор;

- для подачи напряжения средней частоты на индуктор, находящийся в вакуумной камере;

- применяются специальные гермовводы.

- ВИП могут развивать температуру в индукторе вакуумной камеры до 2200°C.

Индукционные тигельные печи отличаются от ВИП:

- у них нет вакуумной камеры, плавят они в набивном тигле открытым способом – в среде воздушной атмосферы;

- индукционные тигельные печи развивают температуру до 1800°C;

- на индукторы индукционных тигельных печей подается напряжение средней частоты 800 – 1000 В;

- индукционные тигельные печи не применяются для плавки сверхчистых тугоплавких сплавов железа, никеля, кобальта, цветных металлов.

Надеемся, мы сумели раскрыть и показать отличия работы вакуумных и тигельных индукционных печей в полной мере. Теперь не должно остаться сомнений в том, что это абсолютно разные плавильные печи, с разным строением и предназначением.

Водородные печи

Вакуумные печи работают с подачей водорода в область рабочего пространства, что обеспечивает повышенное качество обработки разных вариаций изделий. В некоторых установках вместо водорода используют диссоциированный аммиак, он немного дешевле, но эффективность падает приблизительно на 10%. Все предприятия по плавке металла и обработки металлических изделий применяют водородные печи беспрерывного действия, что обусловлено повышенной скоростью обработки без потери качества этого продукта.

Для примера можно рассмотреть такую печь как vtv6, она является водородной и оснащена специальным толкателем. Данная печь является электрической, имеет полуавтоматическую загрузку обрабатываемых материалов. Транспортировка деталей вдоль печей осуществляется в автоматическом режиме, также как и выгрузка из печи. Такая печь бывает двух видов, камерная и колпаковая, а отличаются они между собой способом загрузки и конструктивными особенностями.

Водородная печь

Недостатки вакуумных печей

Мы перечислили основные преимущества использования вакуумных печей, которые возможно, в большинстве случаев, будут иметь большее значение по сравнению с нижеперечисленными недостатками.

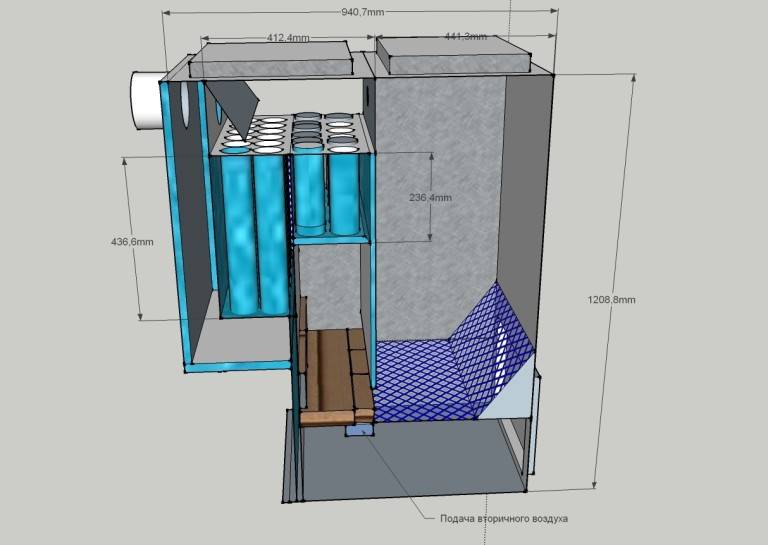

Основной недостаток вакуумного оборудования — его высокая стоимость. На это значение в большей мере влияет стоимость материалов, используемых при производстве печей. Очень часто при изготовлении рабочих камер, нагревательных элементов и разных вставок используются дорогостоящие вольфрам и молибден. Частично проблему высокой стоимости удается решить при помощи замены дорогих сплавов более дешевыми материалами из углерода и кремния.

Еще, по сравнению с атмосферными печами, вакуумное оборудование имеет много периферийных устройств: вакуумные насосы, систему водоохлаждения корпуса и двигателей, сосуды высокого давления для промежуточного хранения газа-заполнителя и закалочного газа, сосуды для хранения сред для химико-термической обработки и др. Все это также вносит ощутимый вклад в структуру стоимости оборудования.

Если говорить о вспомогательном оборудовании, то стоит отметить, что в большинстве случаев при закалке газом используется азот, который нужно откуда-то брать. Из воздуха он может взяться только в случае его (воздуха) переработки. Но возможные и другие варианты:

- Покупать сжиженый азот и при помощи испарения получать технологический газообразный азот

- Покупать газообразный готовый азот в балонах

Наилучший, более экономичный вариант газоснабжения зависит от фактического фонда времени работы оборудования. Нужно только добавить, что при вакуумной термообработке необходимо использовать азот с чистотой минимум 99,99%, а это дополнительное оборудование для очистки и соответственно дополнительные капитальные затраты.

Возможно, что все перечисленные технико-экономические затраты окупятся качеством термообработки и снижением энергетических затрат (в сравнении с атмосферными печами непрерывного действия). Но в вопросах финансовой целесообразности использования вакуумных печей может помочь только глубокий экономический анализ для конкретного объекта производства.

Также возможно проявление некоторых технологических издержек вакуумной термообработки с применением азота. В зарубежных журналах по металловедению, иногда публикуются статьи, в которых авторы пишут, что азот при конвекционном нагреве (до 600 градусов) и при закалке может взаимодействовать с легирующими элементами сталей. В большей степени это касается сталей с высоким содержанием хрома: ШХ15, 0Х18Н10Т, 40Х13 и т. д. В этом случае на поверхности деталей может образоваться хрупкая нитридная составляющая, которая может отслоиться от основного металла.

Еще из существенных недостатков термообработки в вакууме можно отметить тот факт, что вакуумные печи никогда не оснащаются водяным закалочным баком. Как утверждают производители печей, вакуум очень боится влаги и грязи. Именно поэтому, перед вакуумной термообработкой детали рекомендуется подвергать мойке, сушке при температурах более 100°С, иногда предварительному обжигу при 250-350ºС. Отсутствие водяного закалочного бака делает невозможным закалку низкоуглеродистых низколегированных сталей. Данную проблему возможно решить при использовании независимой системы загрузки, перемещения и выгрузки деталей.

Ну вот, пожалуй мы назвали все преимущества и основные сложности при использовании вакуумных печей для термической обработки. В любом случае, это направление термообработки активно развивается и не за горами тот день когда все недостатки будут преодалены и вакуумные печи будут более доступны и будут более широко использоваться в металлообрабатывающей промышленности.

https://www.dcpt.ru