Принцип работы

Печь подового горения позволяет добиться высокого КПД при минимальных затратах топлива. Устройство позволяет обеспечить «верхнее» прогорание, равномерно распространяемое от верхних слоев закладки дров к нижним. Поставляемый через топочную дверцу воздух обеспечивает хорошее окисления топлива, что улучшает качество его сгорания, повышает интенсивность выделения теплоты.

Корпус плиты делается из сплава нержавеющей шлифованной стали, а выкладка топки проводится шамотным кирпичом или другим огнеупорным материалом. Это позволяет добиться температуры прогрева до 420 градусов. Кирпичи накаляются до 700 градусов, что гарантирует стойкое горение топлива даже в сложных условиях (к примеру, при высокой влажности в помещении, где стоит печка).

Возможные сложности

При постройке дымоотвода требуется соблюдать осторожность и внимательно следовать схеме. Экстремальные значения температур и их резкие перепады предъявляют к качеству кладки высокие требования

При самостоятельной постройке часто допускаются следующие ошибки:

- Неправильные расчеты — диаметр и протяженность дымохода не соответствуют мощности печи. Это приводит к падению КПД, обильному образованию конденсата.

- Неверный выбор материалов — использование керамического кирпича или нетермостойкого раствора приведет к быстрой разгерметизации кладки.

- Неаккуратная кладка — различная ширина швов вызывает их растрескивание и разгерметизацию во время эксплуатации, при этом выступающие излишки раствора обязательно станут местом скопления сажи и золы.

Чтобы избежать этих распространенных ошибок важно перед началом работ посоветоваться с опытным специалистом и во время строительства не отходить от выбранной схемы кладки

Словарь

| горелка | burner |

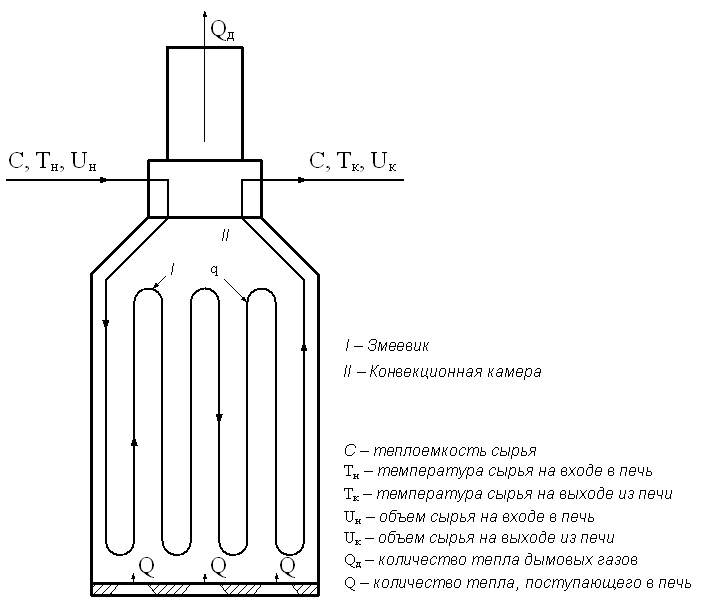

| конвекционная камера | convection section |

| огневой обогрев | fire heating |

| огнеупорная футеровка | refractory lining |

| радиационная печь | radiant-heated furnace |

| радиационная секция | radiant section |

| топочная камера | combustion chamber |

| трубчатый змеевик | tube coil |

,

Скобло А. И., Молоканов Ю. К., Владимиров А. И., Щелкунов В. А. Процессы и аппараты нефтегазопереработки и нефтехимии: учебник для вузов. – 3-е изд., перераб. и доп. – М.: ООО «Недра-Бизнесцентр», 2000. – 677 с.

,

Ахметов С. А. и др. Технология и оборудование процессов переработки нефти и газа: Учебное пособие / С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов; Под ред. С. А. Ахметова. — CПб.: Недра, 2006. — 868 с.; ил.

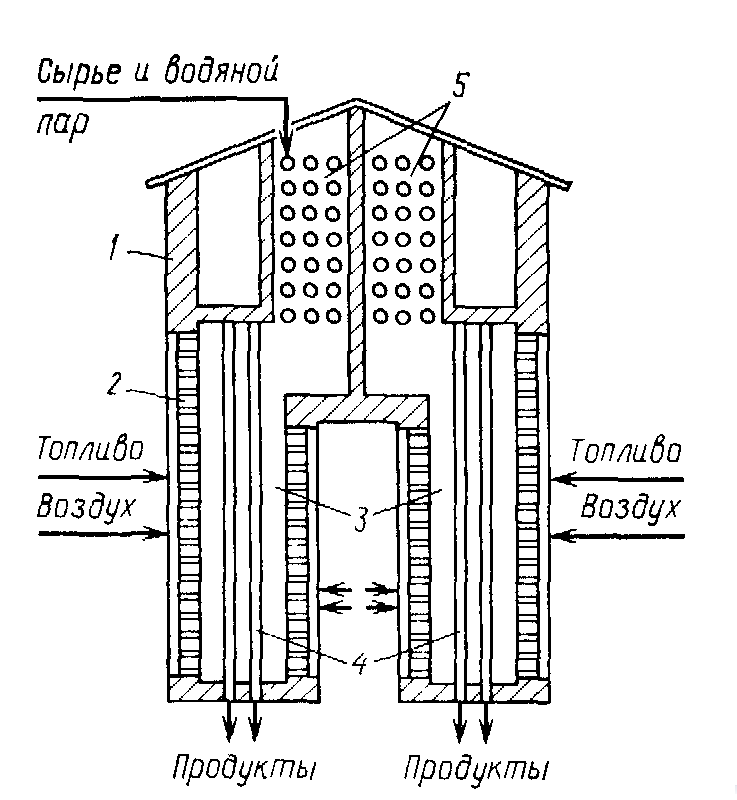

Устройство и принцип работы

Конструкция подовых печей состоит из корпуса с несколькими автономными камерами, оборудованными стеклянными или металлическими дверцами. Для получения заданного температурного режима используются независимые ТЭНы. В камерах предусмотрены защитные экраны, таймер и парогенератор.

Работа современных многоярусных печей осуществляется под управлением электроники. Это позволяет обеспечить поддержание заданного температурного режима в автоматическом режиме. Для обеспечения уровня влажности на требуемом уровне предусмотрена система пароувлажнения.

Равномерный прогрев тестовых заготовок на каждом ярусе обеспечивается за счет нагрева статической воздушной среды ТЭНами, расположенными в верхней и нижней части камеры.

Изделия проходят термообработку на поду, который представляет собой плиту, изготовленную из прессованного камня шамот. Приготовление продукции осуществляется непосредственно на поду или в специальных формах для выпечки.

Преимущества и недостатки

Чтобы решить, нужна ли трубная печь на определенном производстве, следует ознакомиться с плюсами и минусами оборудования.

Плюсы печи:

- Малые габариты.

- Небольшое количество тепловых потерь.

Каждая печь имеет не только положительные стороны, но и некоторые недостатки.

Минусы:

- Несколько или одну трубу нет возможности отключить при аварийном состоянии агрегата. Для этого потребуется обесточивать весь аппарат.

- Расчеты трубчатой печи показывают, что происходит не экономичное использование полученной температуры в двух камерах.

- Трубы змеевика забиваются из-за попадания сгораемых продуктов, что используются в процессе. Из-за этого происходит увеличенный расход топлива.

Устройство шахтной печи

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это:

- Блок загрузки материала;

- Блок выгрузки металла;

- Система дымоудаления (дымоход);

- Камера термической обработки (рабочее пространство).

Несколько примеров устройств разных типов шахтных печей:

- В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка.

- Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал.

- Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов.

- Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам.

- Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд.

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.

Виды русских печей

Подобный агрегат может быть переоборудован или построен под любые желания заказчика.

Основные виды:

- Классическая (читать подробнее) – стандартный вариант отопительного устройства с лежанкой.

- Русская печь с плитой (читать подробнее) – более совершенная и удобная модель агрегата: летом выполняет функцию приготовления пищи, а зимой – отапливания.

- Русская мини-печь (читать подробнее). Другое название этой конструкции без лежанки – «экономка». Устройство предназначено для приготовления пищи.

- Русский отопительный агрегат с камином (читать подробнее). Сочетание современного открытого очага и возможностей печи – это и красиво, и удобно.

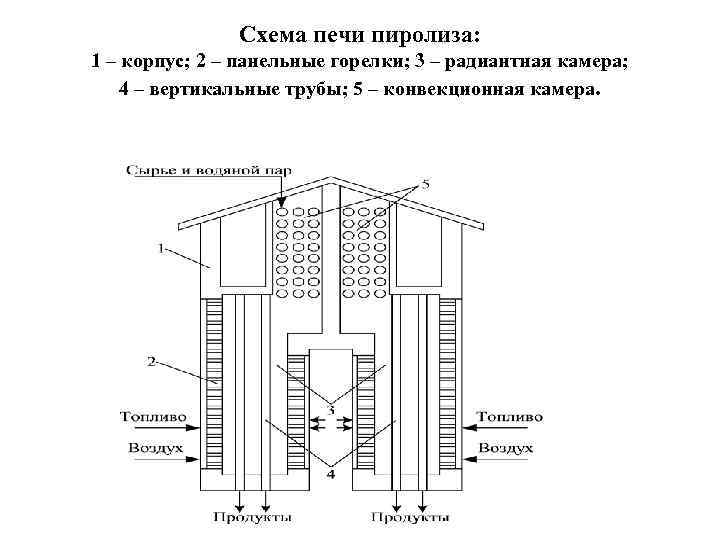

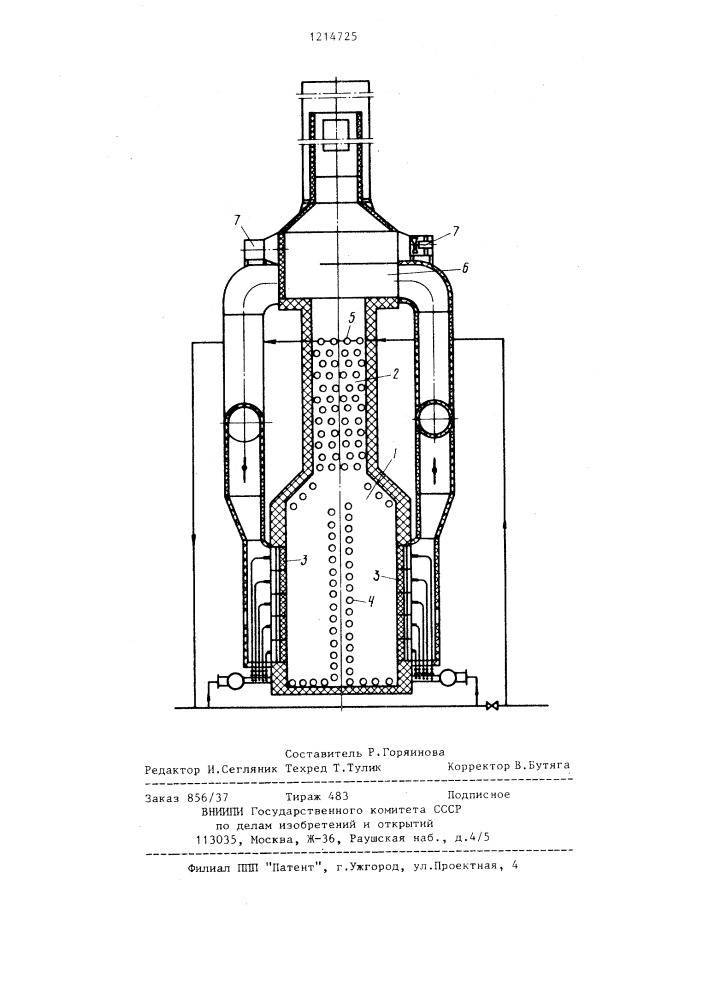

Сфера использования

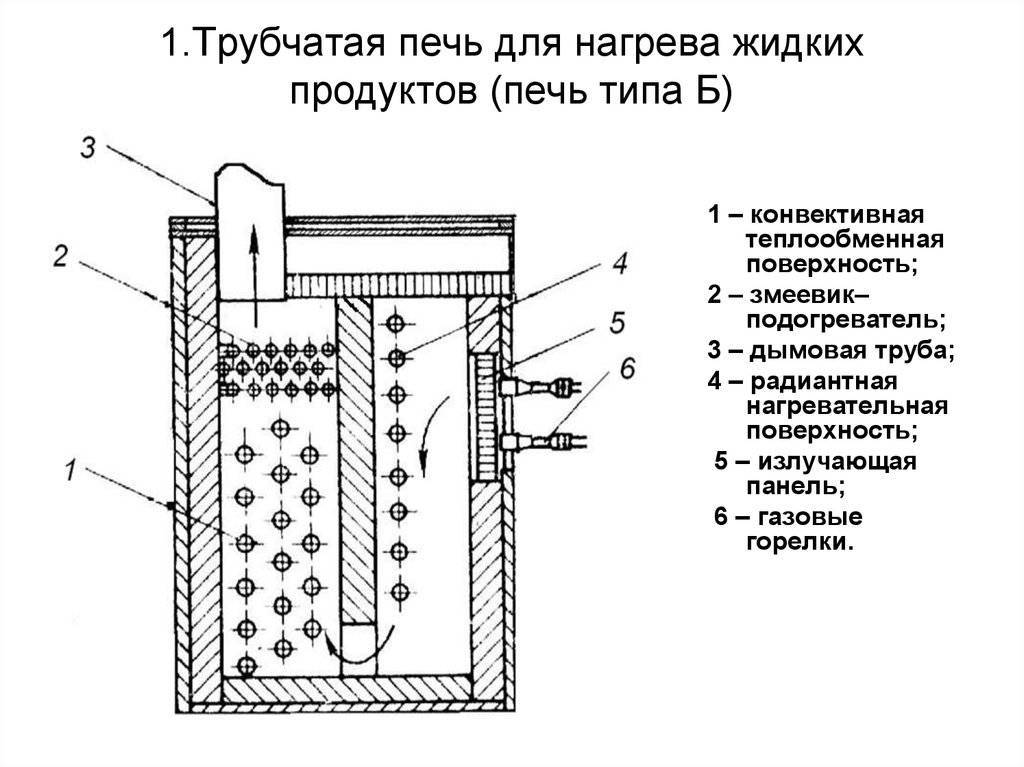

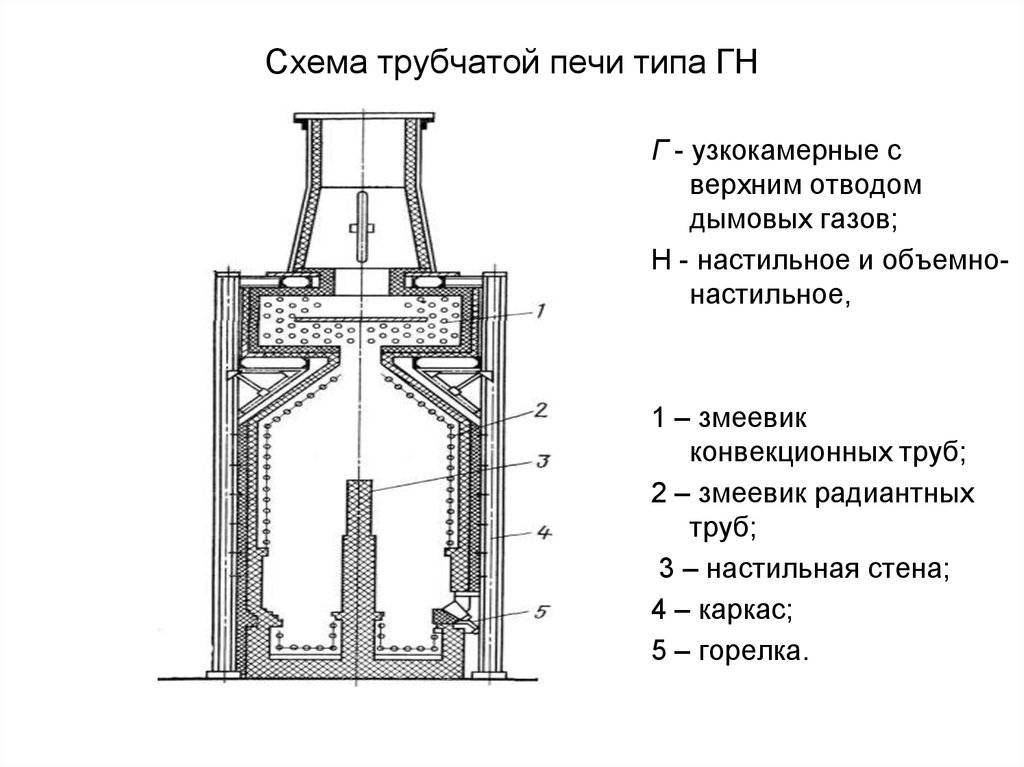

Из-за своих характеристик, разные варианты трубчатых печей имеют различные сферы применения.

Радиационные печи используются на объектах промышленного назначения, где требуется нагреть предмет до 300 градусов, а также если необходимо сжечь дешевые виды топлива.

Конвекционными печами нагревают среду, чувствительную к большим температурам, и требующую мягкого нагрева. В качестве примера можно привести керосин и бензин, то есть, летучие продукты, получаемые из нефти.

Этот вид печи применяется чаще остальных в промышленности из-за разнообразия конструкций, а также эксплуатационных параметров.

2.1 Расчет процесса горения топлива

Целью этого этапа расчета является расчет низшей теплотворной способности топлива, количества и состава продуктов сгорания, теплосодержания продуктов сгорания.

Низшая теплотворная способность топлива определяется по уравнению Менделеева, кДж/кг:

, (1)

гдеW – содержание влаги в топливе, % масс.

кДж/кг

Теоретическое количество воздуха, необходимое для сгорания 1 кг топлива, кг/кг:

, (2)

кг/кг.

Фактический расход воздуха, кг/кг:

, (3)

кг/кг.

Количество продуктов сгорания, образующихся при сжигании 1 кг топлива, кг/кг:

, (4)

где Wф – расход форсуночного пара, кг/кг,

кг/кг.

Количество газов, образующихся при сгорании 1 кг топлива кг/кг:

; (5)

кг/кг;

; (6)

кг/кг;

; (7)

кг/кг;

; (8)

кг/кг;

; (9)

кг/кг.

Проверка: . (10)

кг/кг, G=18,6410

Проверка показала, что все произведенные расчеты верны.

Объемный расход воздуха, необходимого для сгорания 1 кг топлива, м3/кг:

; (11)

м3/кг.

Расчет продуктов сгорания на 1 кг топлива при заданной температуре производится по формуле:

, (12)

где – температура продуктов сгорания, К;

– средние массовые теплоемкости продуктов сгорания,

кДж/кг

Рассчитаем для температур 300, 500, 700, 900, 1100, 1300, 2100 К и составим таблицу 1.

Таблица 1

T, K | 300 | 500 | 700 | 900 | 1100 | 1300 | 2100 | |

qt, кДж/кг | 518,26 | 4453,87 | 8587,70 | 12941,77 | 17466,15 | 22188,04 | 42023,03 |

Выводы: В разделе был проведен расчет:

– низшей теплоты сгорания топлива:

– состав продуктов сгорания;

– фактическое количество воздуха необходимого для полного сгорания топлива: L=17,641 кг/кг.

– количество продуктов сгорания, образующихся при сжигании 1 кг топлива: G=18,641 кг/кг.

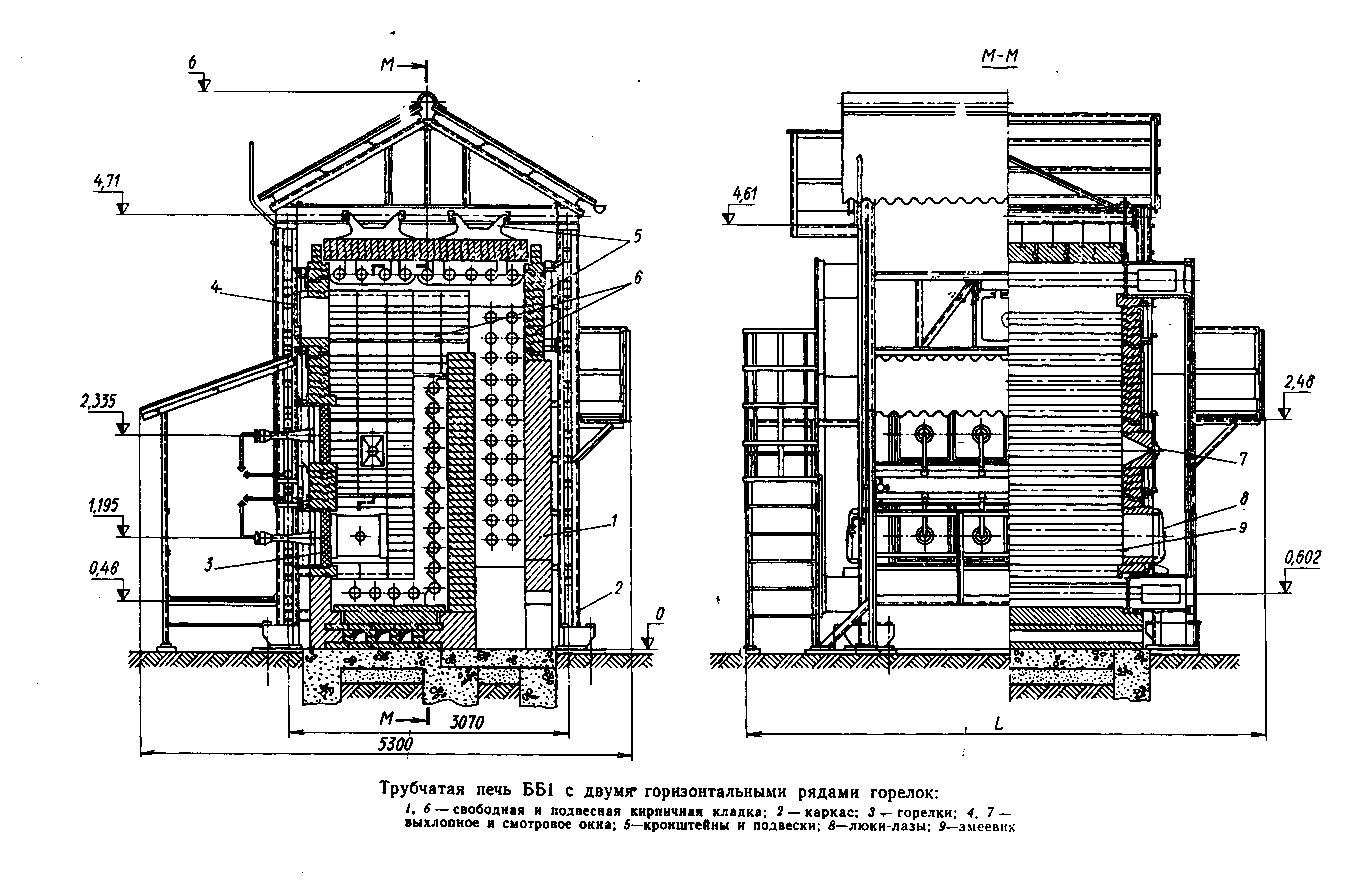

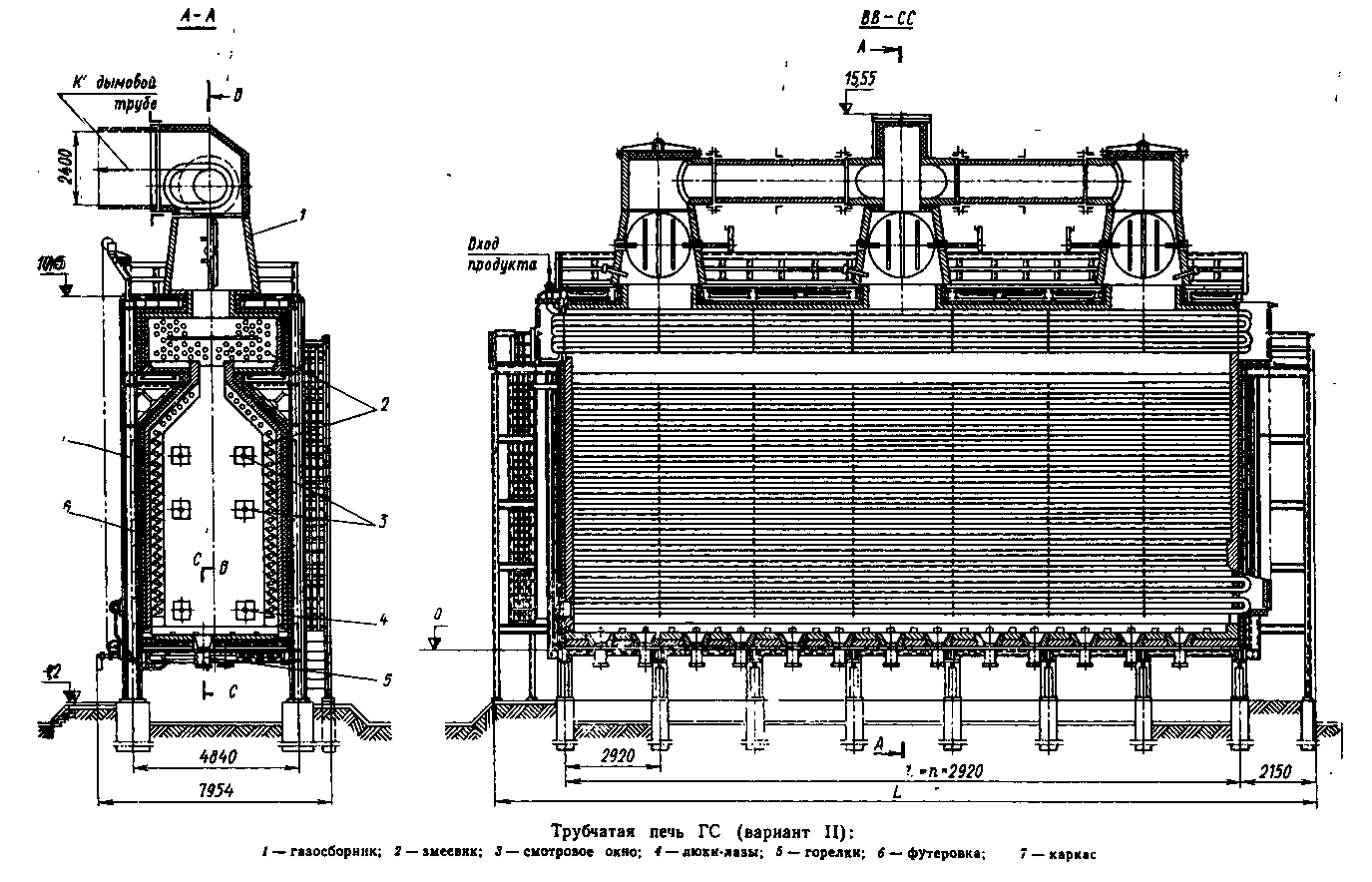

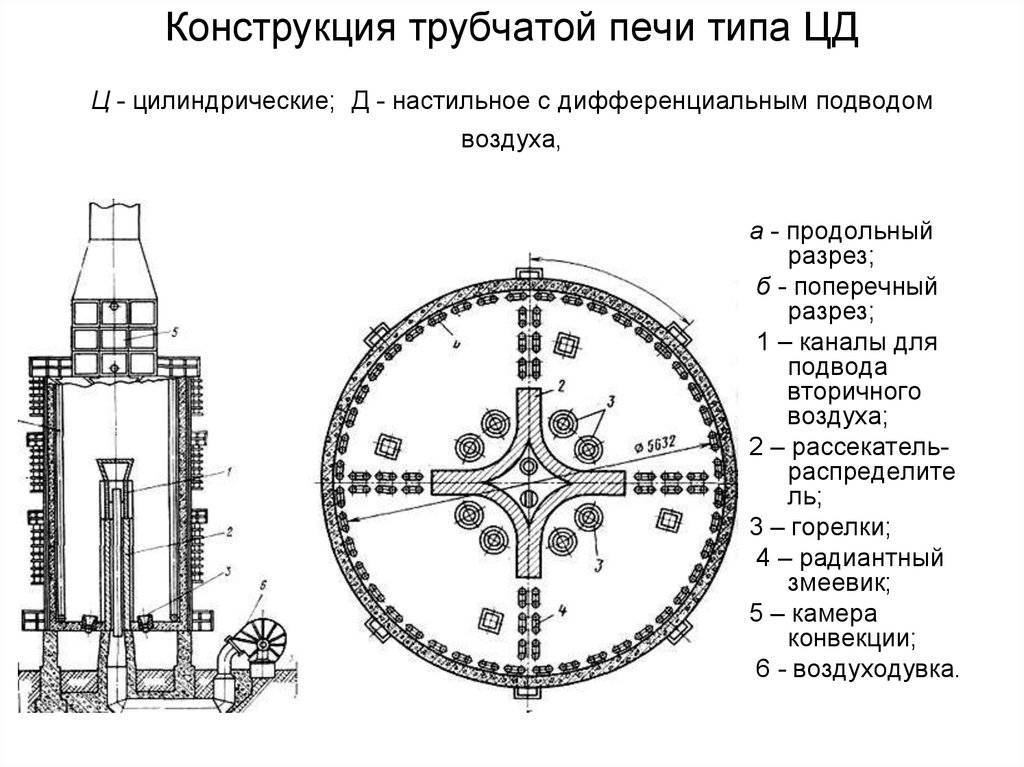

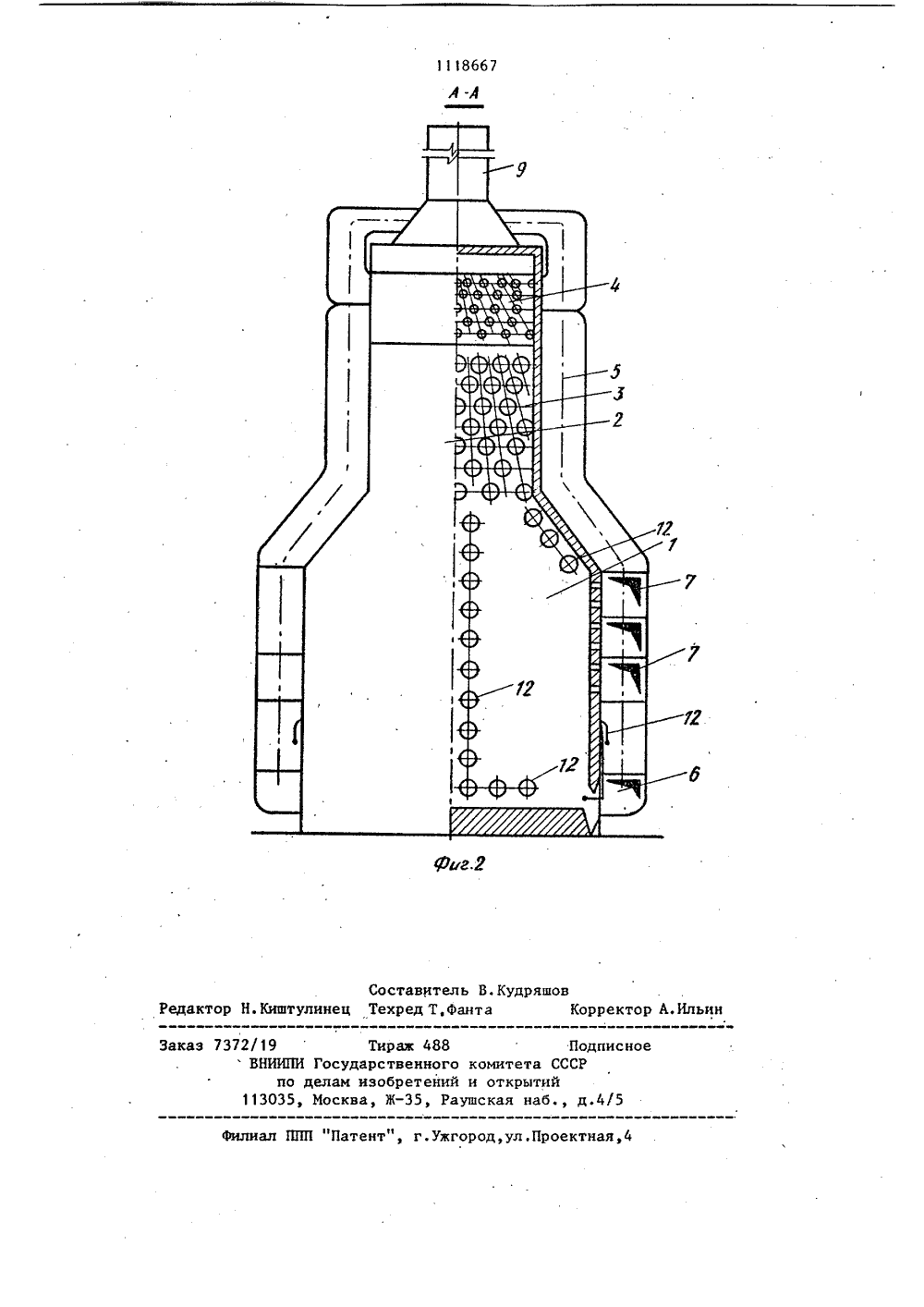

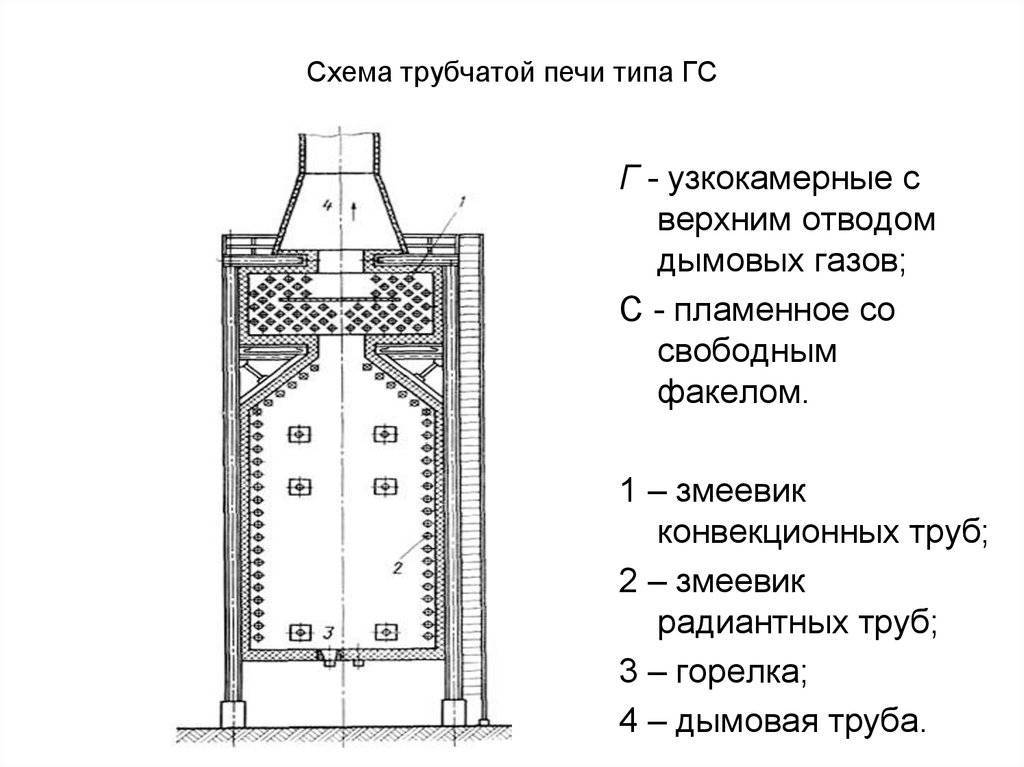

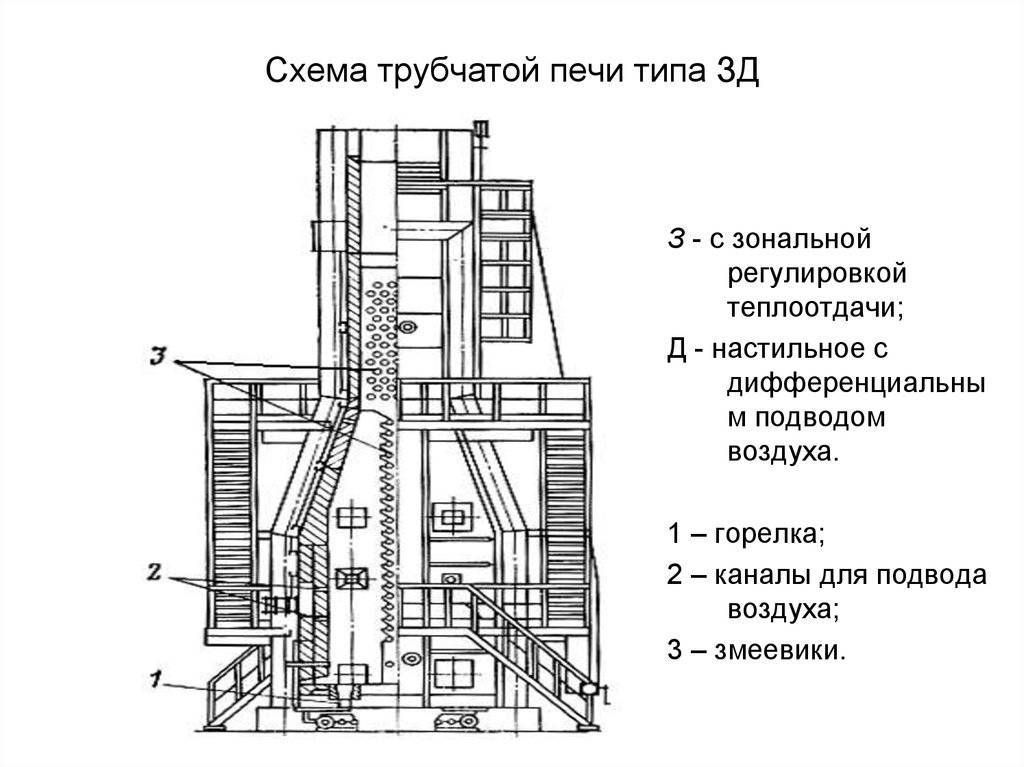

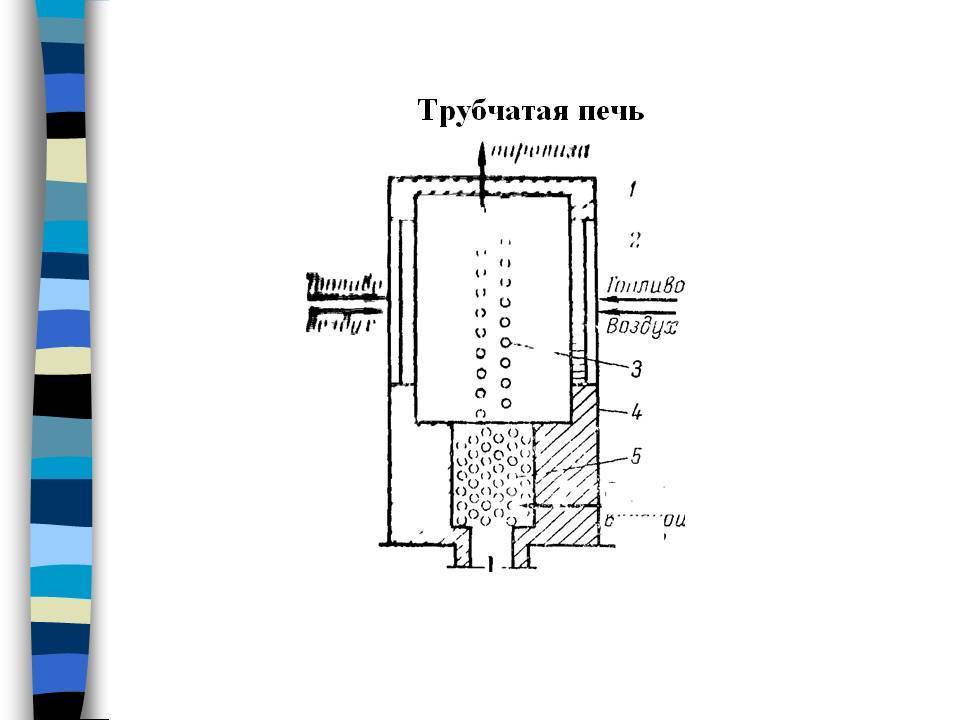

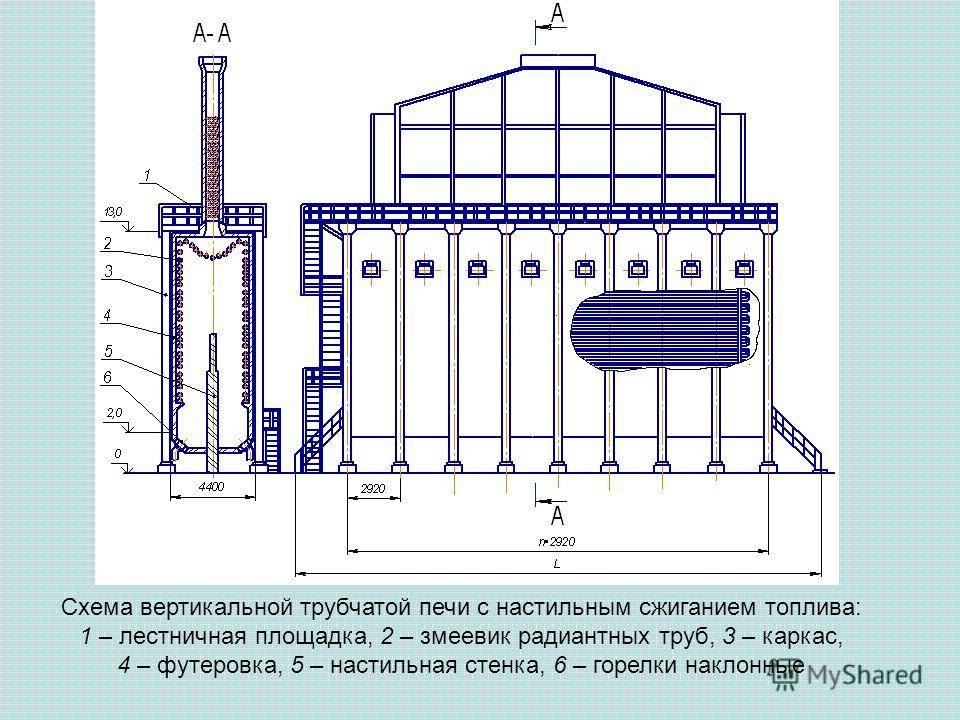

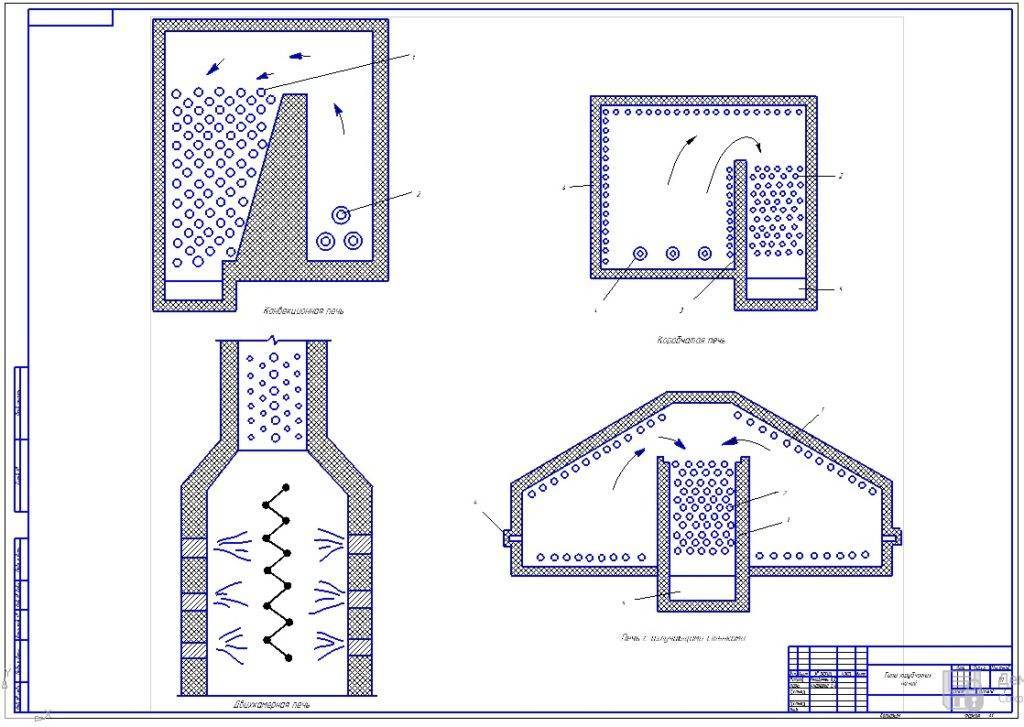

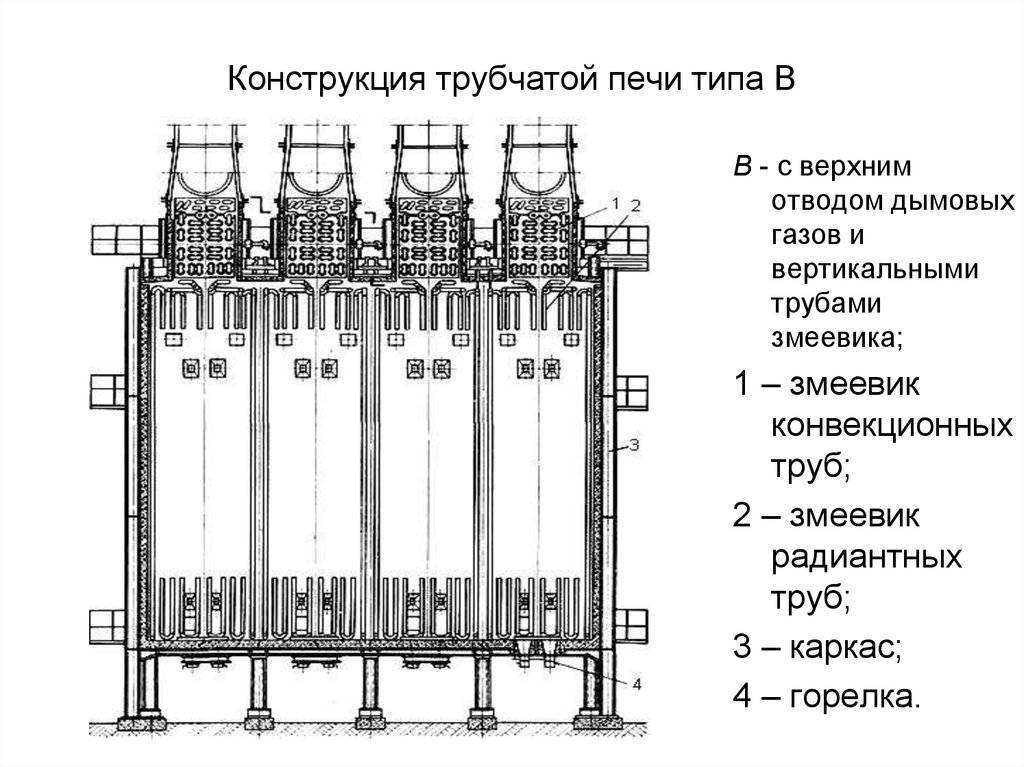

Конструктивное исполнение

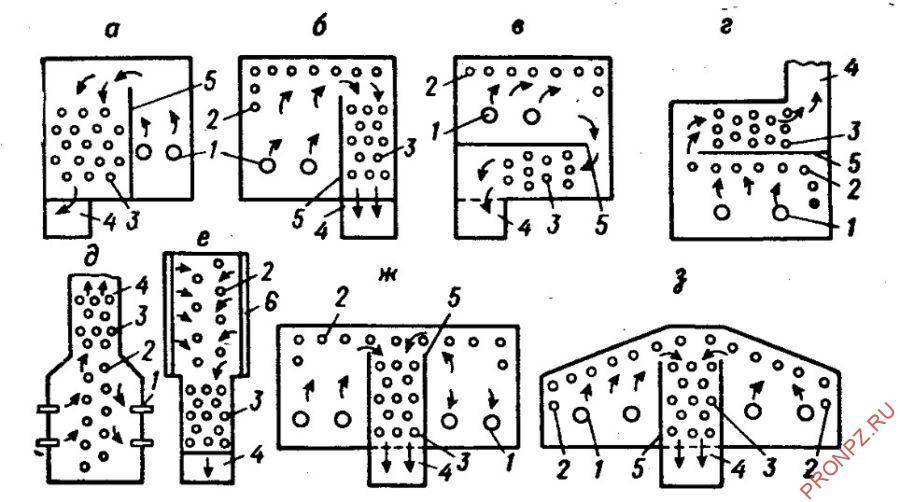

По конструкции трубчатые печи делятся на:

- цилиндрические

- вертикальные

- коробчатые

- с наклонным сводом

По количеству камер печи делятся на:

- на однокамерные

- двухкамерные

- многокамерные

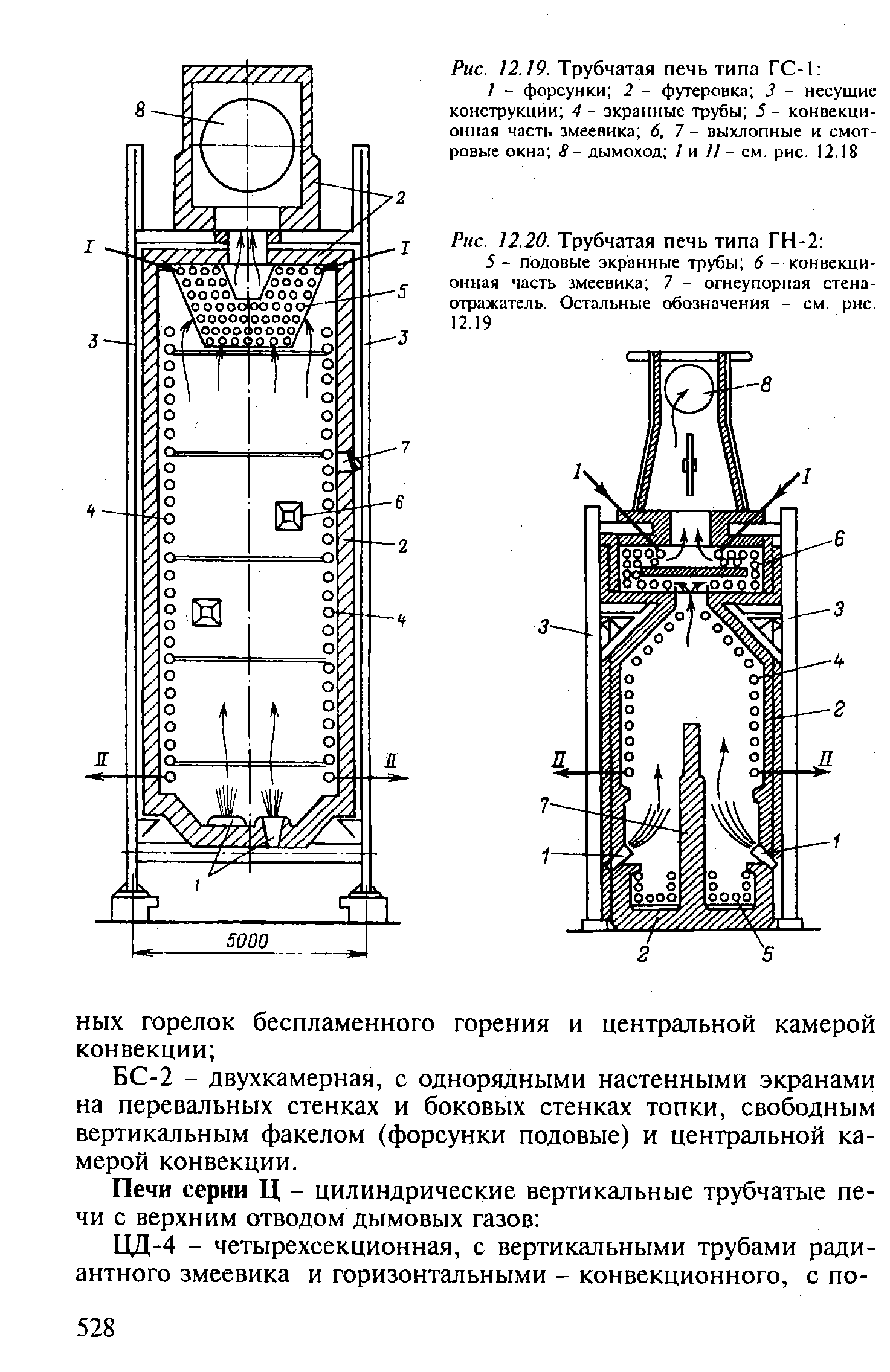

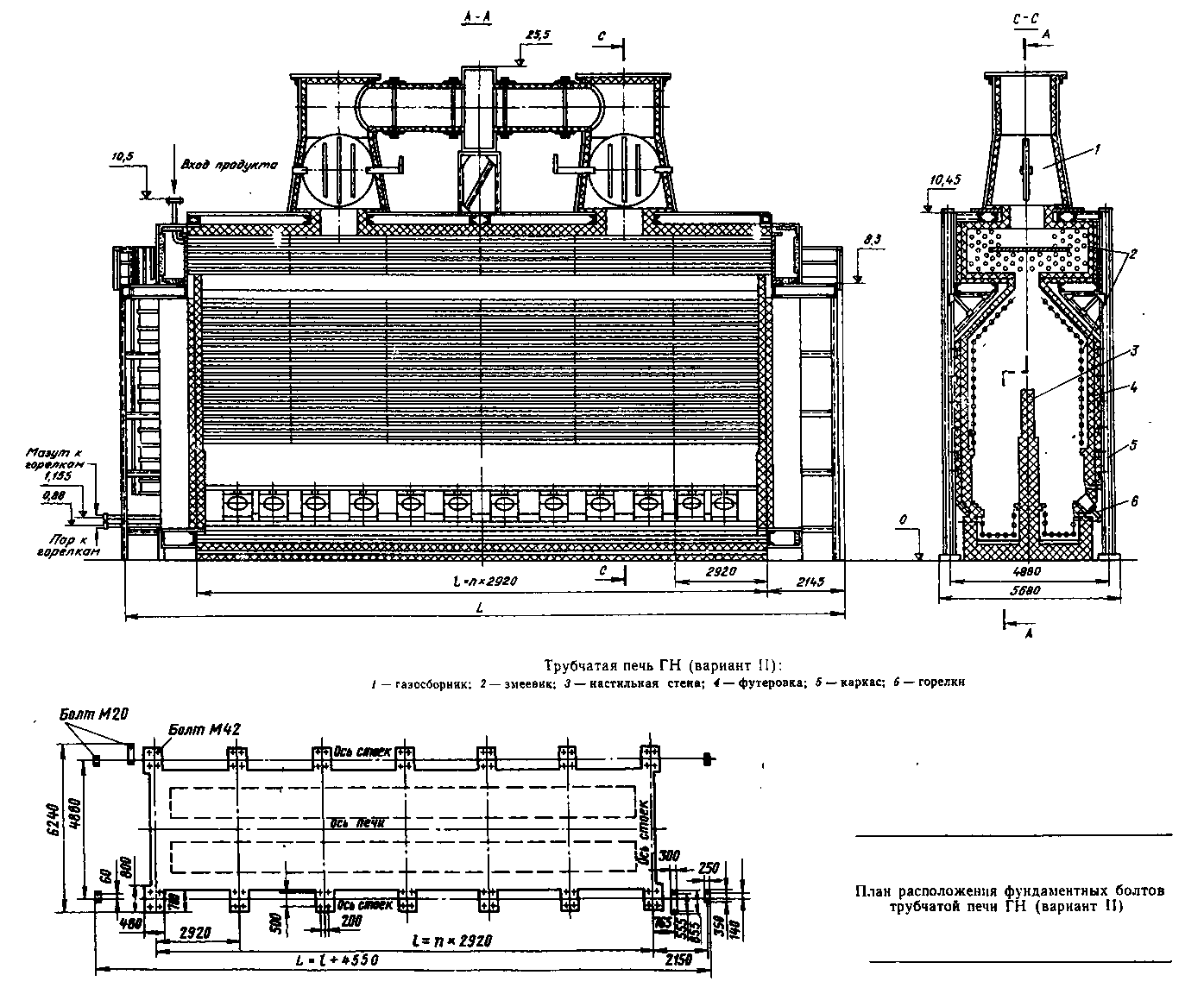

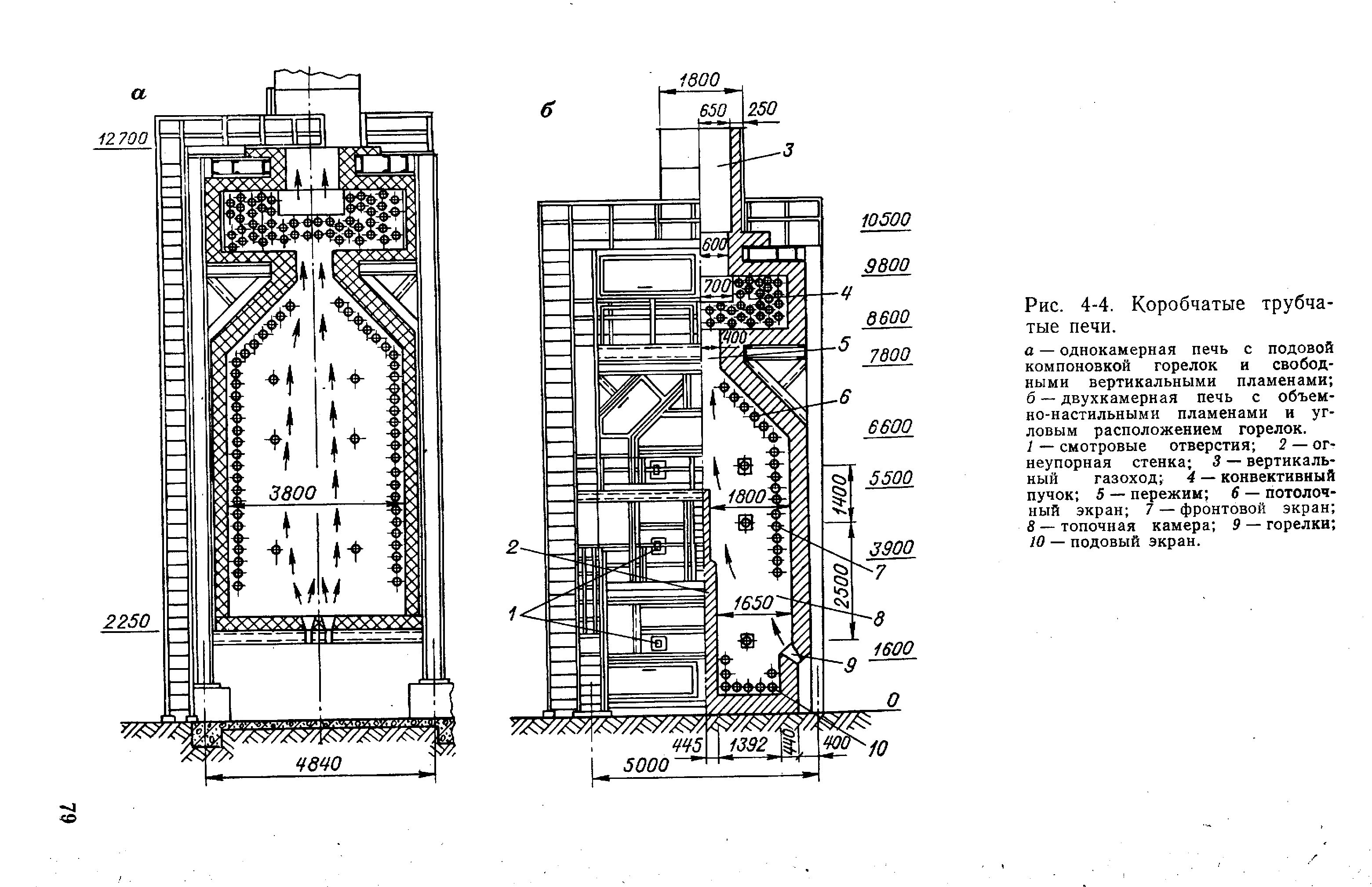

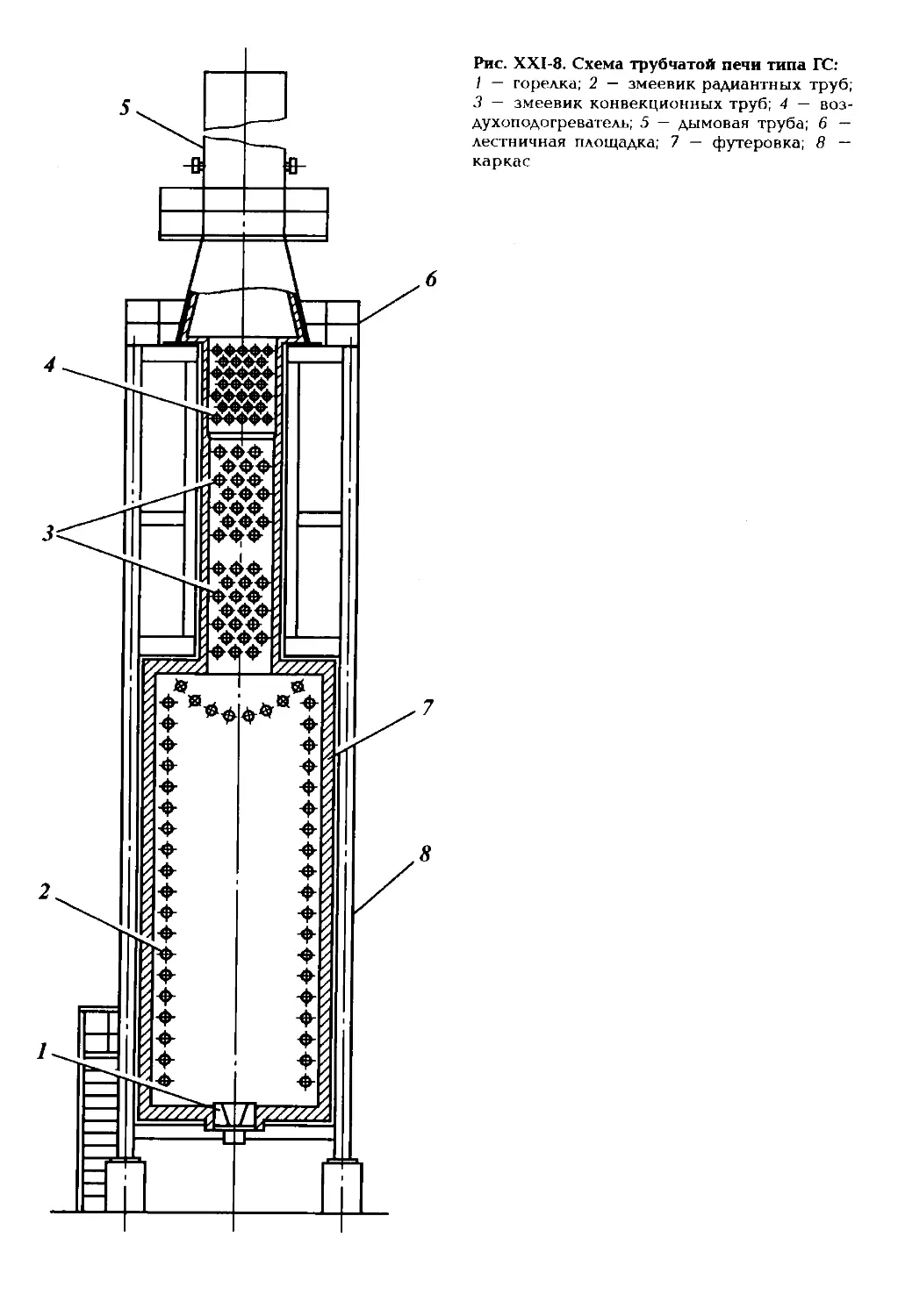

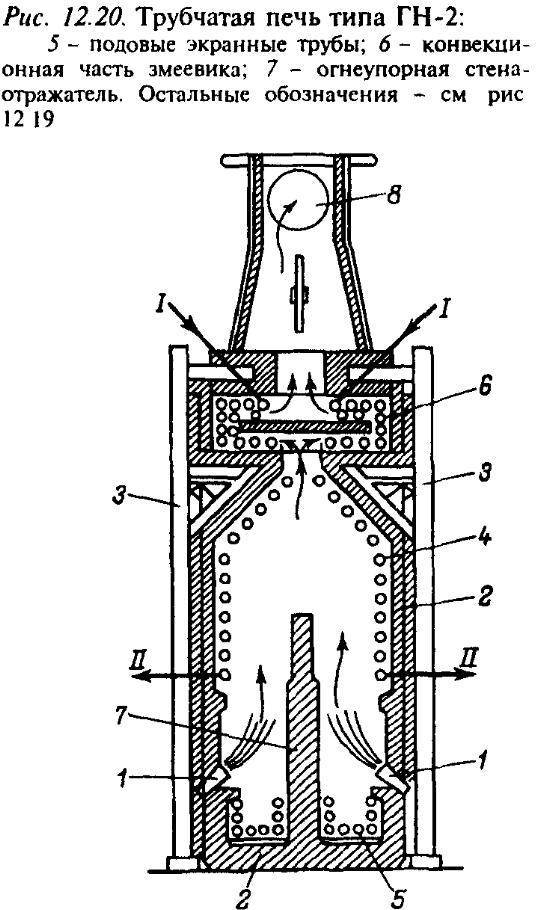

Рис. 2. Схемы основных типов печей: а — конвекционная печь; б — однокамерная печь с боковым расположением конвекционной камеры; в — однокамерная печь с нижним расположением конвекционной камеры; г — однокамерная печь с верхним расположением конвекционной камеры; д — вертикальная цилиндрическая печь; е — однокамерная печь беспламенного горения с панельными горелками; ж — двухкамерная двухпоточная печь с горизонтальным сводом; з — двухпоточная двухкамерная печь с наклонным сводом. 1—горелки (форсунки); 2—радиантный змеевик; 3—конвекционный змеевик; 4— дымоход; 5— перевальная стенка; 6— панельные горелки.

По способу расположения экранов отличают печи:

- с потолочным экраном, расположенным параллельно перевальной стене;

- с потолочным экраном, расположенным перпендикулярно перевальной стене;

- с потолочным и боковым экранами;

- с потолочным и подовым экранами;

- с экранированием всей поверхности обмуровки;

- с настенным боковым экраном;

- с экраном двустороннего облучения.

По способу расположения камеры конвекции различают печи с расположением камеры сбоку или в центре печи, над радиантной камерой или под ней.

По способу соединения труб в змеевике различают печи, в которых трубы, соединяют двойниками (ретурбендами), сваркой или схемными калачами.

По гидравлическим признакам трубчатые печи могут отличаться схемой движения газового потока в радиантной камере, или в камере конвекции, причем газовый поток движется в пределах топки или с прохождением через экран. В камере конвекции (или воздухоподогревателе) газы могут двигаться потоком нисходящим, восходящим или прямолинейным.

Особенности эксплуатации

Схема эксплуатации печи выглядит следующим образом:

- Пуск.

- Наладка.

- Поддержание режима работы.

- Остановка.

- Проведение ремонта.

Пуск осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования. Печь готова к эксплуатации в случае, если:

- Монтажные работы полностью завершены.

- Проведены гидравлические испытания змеевика и всех вращающихся вдоль печи труб.

- Параметры герметичности их прочность устройства совпадают с регламентом.

- Футеровка печи полностью высушена, и все элементы в исправном состоянии.

- Проверена система автоматизации и блокировки.

Пуск осуществляется в установленной последовательности:

- Проверяется исправность всего оборудования и контрольно-измерительных приборов, установленных на печи, а также топливо, подходящее по инструкции.

- Шибер находится в открытом состоянии.

- Все люки плотно закрываются и продуваются водяным паром в течение 20 минут.

- Топливная система подготавливается к работе.

- Насосы настраивают в работоспособное состояние, чтобы отладить расход потоков выше минимальных значений.

- Пламя форсунок зажигается, топливо подается.

- Идёт контроль за устойчивостью горения. Если горелки тухнут, то их запускают снова.

Чтобы произвести поддержание оборудования в нормальном режиме, необходимо постепенно повышать температуру горения. Скорость нагрева не должна превышать 50 градусов в час. Также во время наладки постепенно увеличивают количество работающих горелок. Если необходимо — повышают нагрузку. После достижения необходимых параметров начинается ввод в нормальный режим эксплуатации.

Пуск трубчатых печей осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования

Остановка может быть аварийной или нормальной. Аварийная осуществляется, если происходит сгорание труб, или прекращается подача сырья.

Нормальная остановка выглядит следующим образом:

- Отключаются горелки, пока температура не понизится до 60 градусов.

- Когда необходимая температура будет достигнута, отключают насос, закрывают задвижки.

- При снижении давления в змеевике, ниже давления водяного пара, его подают в змеевик и оставляют на несколько часов, пока нужная концентрация углеводородной смеси не придет в норму.

Ремонт осуществляется для бесперебойной работы оборудования в течение долгого времени. Для обеспечения ремонтных работ приглашается бригада специалистов. Своими силами не следует вскрывать и заменять составные части, поскольку это может привести к серьезным, опасным для жизни, последствиям.

https://youtube.com/watch?v=Mm-4Os5dLRs

Устройство

Изучение конструкции позволит понять, что такое подовая печь. Состоит она из 11 самых главных элементов:

- №1 – Конвекционная камера, имеющая сверху жалюзи, клапаны.

- №2 – Корпус, делается из стали или шамота.

- №3 – Задвижка «прямого хода» (тип «летний ход»), направляющая дым сразу в трубу.

- №4 – Основная топка (камера).

- №5 – Боковые топки.

- №6 – Шамотный кирпич боковой топки (огнеупорный элемент).

- №7 – Под (нижняя горизонтальная поверхность печки)

- №8 – Усиленная стенка (делается из кирпича ША-94).

- №9 – Шамотный кирпич в 4-ой камере сгорания.

- №10 – 4-ая камера сгорания.

- №11 – дымоотводное отверстие, сюда крепится дымоходная труба.

Перечисленные детали печки отображены на схеме:

Схема

Все модели оборудуются дверцами (чугунными, стальными). Иногда в центре дверки делает жаростойкое окошко, позволяющее наблюдать за пламенем.

Если плита будет использоваться для готовки пищи, ее снабжают решетками и конфорками, обеспечивающими снижение теплового напряжения в плите, тогда на нее можно будет устанавливать посуду.

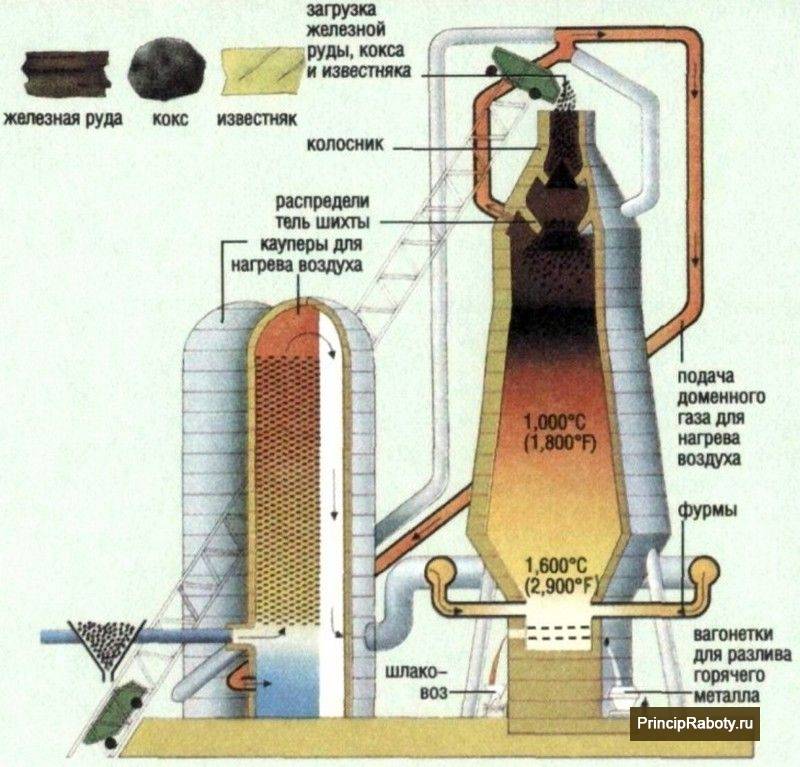

Принцип работы доменной печи

Рис. 1 – Вид доменного цеха.

Рис. 1 – Вид доменного цеха.

Рассмотрим, что такое доменная печь. Выплавку чугуна в крупных масштабах невозможно осуществить без мощных, габаритных печей. Доменная печь – это большой и сложный комплекс, который обслуживается большим количеством вспомогательных систем (Рис. 1). Доменная печь является вертикальной конструкцией, характеризующейся конусообразным форменным исполнением, нижняя часть которого расширяется. Печь шахтного типа, работающая на противотоке, предназначена для плавильных процессов.

Для непосредственной эксплуатации доменной печи необходим следующий спектр материалов:

- Железная руда или обогащенный рудный материал;

- Кокс каменноугольного происхождения;

- Известняковый флюс.

Данные компоненты подаются порциями в верхний конструкционный элемент печи, где происходит процесс их оседания и последующей переработки. Далее производится спуск шлака и выпуск расплавленного чугуна (Рис. 2).

Рис. 2 – Схема производства чугуна в домне

Рис. 2 – Схема производства чугуна в домне

Принцип работы печи доменного типа базируется на непрерывном процессе. Это и обусловливает высокие показатели производительности. Работа осуществляется в круглосуточном порядке. Ремонтно-восстановительные работы производятся каждые 3-12 лет. Суммарная продолжительность эксплуатационного периода приравнивается к 100 годам, а при должном уровне обслуживания – и больше.

Виды и формы хлебопекарных установок

Ротационные печи

Ротационные печи

Оборудование может использовать электричество, газ или дизельное топливо. Широко распространены универсальные модели, способные функционировать сразу от двух типов энергоносителя – газа или электричества в совокупности с дизелем.

Газовые ротационные печи более экономичны в эксплуатации, поэтому их целесообразно закупать в качестве технической базы для предприятий любого масштаба. Если планируется расположить пекарню в цокольном этаже жилого здания, этот вариант не приемлем, так как придется врезать длинную вытяжку. В таких условиях проще использовать электрические ротационные печи.

Ротационно-конвекционные печи могут иметь 4-, 6-, 8-угольную форму. Первая вариация обладает простой конструкцией, обуславливающей ее востребованность, помогает рационально использовать полезную площадь в помещении, совмещается с большинством стандартных тележек. Незамысловатость обеспечивает легкость производства, здесь себестоимость существенно ниже.

Специалисты отмечают, что многоугольная конфигурация более целесообразна, если принимать во внимание характер движения теплых воздушных потоков в камере. Дорогостоящее, на первый взгляд, оборудование повышает качество готовой продукции на выходе, влияет на структуру, эстетические и органолептические характеристики выпечки

Размеры рабочей камеры выбирают в соответствии с масштабами производства, но удобнее исходить от габаритов используемой в тандеме тележки. На маркировке оборудования всегда указывают высоту, ширину и глубину вкатываемой шпильки, количество противней, которое на ней поместится. На профильном рынке присутствуют печи, в которых можно одновременно разместить 2 тележки, это решение удобно для изготовления продукции, нуждающейся в разном времени выпекания.

Вращение шпильки в камере может осуществляться посредством крюка, предусмотренного в верхней плоскости (в этом случае вся нагрузка перекладывается на подвижные колеса). Также производители предлагают поворотные платформы – они целесообразны для пекарен с большими производственными оборотами.

В моделях предлагаются электромеханические и электронные инструменты управления. Последние проявляют высокую точность, в них используются надежные цифровые таймеры и датчики, координирующие показатели среды. Уязвимость в виде чрезмерной чувствительности к перепадам температуры, влажности и напряжения нивелируется возможностью всестороннего программирования режимов. Электромеханические панели просты в эксплуатации, они стабильны, но здесь могут быть погрешности в точности показаний.

Рассмотрим достоинства и недостатки печей-каминов длительного горения

Начнём, как всегда, с плюсов:

Эффективно и за меньший период (чем обычные печи) прогревают помещение*;

*важный момент – снижение теплопотерь через ограждающие конструкции (стены, пол, потолок). Очень хорошо если дом-дача утеплён. Тогда процесс нагрева, существенно быстрее.

Удобны и просты в управлении, которое собственно заключается в регулировке воздушной Печь камин Ангара

заслонки в топку и шибера (заслонки в дымовой трубе);

Длительное время выгорания топлива. В зависимости от объёма топки и режима горения, оно составляет до 10 часов;

Безопасны, в вопросе угарного газа. Его практически нет;

Возможность использования разных видов топлива. В том числе, деревянную щепу, пеллеты, отходы деревопереработки, уголь (бурый в брикетах) и т.п.;

Экономия времени и средств. Установка отдельного камина обойдётся намного дороже, кроме того, нужно будет вносить изменения в архитектуре. А если это в деревянном доме, то добавятся меры по огнезащите строения;

Эстетическое удовольствие, которое доставляет большинству людей горящие в камине дрова;

Сниженная пожароопасность, ввиду того, что открытый огонь скрыт за герметично прикрываемой дверцей;

При переезде, печь-камин будет несложно демонтировать (в отличие от стационарной печи);

Теперь о минусах:

Главный недостаток – неравномерность распределения тепла. Под потолком будет на несколько градусов выше, чем по уровню пола (лучше бы наоборот);

Необходимость утеплённой металлической трубы, по простому — сэндвич. Кстати, на заметку — об этом «забывают» сообщить продавцы

А это весьма важно, поскольку высокотемпературные дымовые газы, попав в холодный дымоход, сразу образуют конденсат и сажу. Вся эта похожая на дёготь масса с неприятным запахом, стекает вниз по дымоходу;

При постоянно работающей печи-камине нужна регулярная чистка дымохода (как правило, не реже 1 раза в 6 месяца, но всё зависит от конкретных условий)

И потому, для облегчения процесса, дымоход практичнее сделать разборным;

При постоянно работающей печи-камине нужна регулярная чистка дымохода (как правило, не реже 1 раза в 6 месяца, но всё зависит от конкретных условий). И потому, для облегчения процесса, дымоход практичнее сделать разборным;

Огонь виден через дверцу из жаропрочной стеклокерамики. Для кого-то, это может показаться несоответствующим образу традиционного камина;

Материалы изготовления таких отопителей — сталь, чугун и комбинированный. Чугунные печи камины, помимо массы (примерно в 2 раза тяжелее стальных), ещё и дороже.

Вот они, чугунные солидные шедеврики

Производители

Купить такое оборудование лучше у официальных дилеров или заказать прямую поставку от завода изготовителя. Не советуем обращаться к непроверенным продавцам, предлагающих дорогостоящую технику в полцены, такая покупка может обернуться напрасной тратой денег.

Приведем несколько компаний производителей, одних из лидеров рынка такого оборудования:

- питерская компания «Nabertherm» выпускает компактную технику для лабораторий и домашних мастерских, являющуюся оптимальным решением по соотношению цены и качества;

- компания «Borel» производит прочные и производительные агрегаты для различных областей применения;

- печи для специальных исследований от фирмы «THERMCONCEPT Dr. Fischer GmbH & Co. KG» из Германии. Официальный дистрибьютор – компания «THERMCONCEPT» осуществит подбор, доставку и монтаж промышленного оборудования;

- универсальная трубчатая печь «SNOL 0,3/1250» как и вся техника этого производителя выполняет целый спектр термической обработки материалов в лабораторных и промышленных масштабах.

Сфера использования

Из-за своих характеристик, разные варианты трубчатых печей имеют различные сферы применения.

Радиационные печи используются на объектах промышленного назначения, где требуется нагреть предмет до 300 градусов, а также если необходимо сжечь дешевые виды топлива.

Конвекционными печами нагревают среду, чувствительную к большим температурам, и требующую мягкого нагрева. В качестве примера можно привести керосин и бензин, то есть, летучие продукты, получаемые из нефти.

Этот вид печи применяется чаще остальных в промышленности из-за разнообразия конструкций, а также эксплуатационных параметров.

Преимущества и недостатки

Печки данного типа имеют преимущества и недостатки перед другими видами отопительных и кухонных устройств. Основными плюсами являются:

- Возможно устройство нескольких ярусов, чтобы готовить много блюд одновременно.

- Быстро прогревает помещения большой площади.

- Не загрязняет своим дымом атмосферу (в отличии от колосниковых печек).

- Проста в обращении.

- Долговечна (при соблюдении правил эксплуатации).

Также стоит отметить высокий КПД печи (79-82%), длительный период горения (в дровяной печи 10 килограмм брикетов прогорают за 10-12 часов).

Минус в том, что конструкция предполагает только один источник тепла (дрова электрический нагрев или газ). Не существует подовых печек, работающих на торфе, угле.

Параметры твердости и ее показатели

Твердость является важной характеристикой для оценки технических характеристик материала и деталей на его основе. С учетом этого параметра вычисляется прочность, обрабатываемость и износостойкость конечной продукции. В металлургии используются несколько вариантов проверки твердости:

В металлургии используются несколько вариантов проверки твердости:

- По Роквеллу. Наиболее быстрый автоматизированный способ испытаний. Для определения твердости применяется специальное приспособление со сферической или конической конфигурацией, которое изготовляется из сверхпрочных материалов, например алмаза или твердого сплава. Под воздействием давления от инструмента проверяется глубина проникновения.

- По Бриннелю. Технология распространена при диагностике конструкций с низкой и средней твердостью. Она подразумевает выбор закаленного стального шарика. Финальные показатели определяются прикладываемым усилием, диаметром шарика и конечного отпечатка.

- По Виккерсу. Метод одинаково эффективен при любой твердости металла. Его применяют при обработке заготовок, прошедших термическую и химическую обработки. В качестве приспособления для оценки показателей используют алмазную пирамиду с углом 136°.

Расчет твердости по Роквеллу.

Расчет твердости по Роквеллу.

Конструкции печей для бани: общие моменты и различия для разных типов

Итак, что такое печка? Это костер, разведенный внутри емкости. Но горение — это реакция окисления топлива, следовательно, оно не может происходить без кислорода. Поэтому печью мы назовем ту емкость, через которую, по крайне мере временно, при открытых заслонках, движется проточный воздух.

Тяга

Это движение называется «тягой», и оно происходит при наличии входного и выходного отверстий.

Конечно, такое определение страдает неполнотой, ведь оно не распространяется на электрокаменки. В них нагрев происходит за счет прохождения тока через материал с высоким сопротивлением. При этом выделяется теплота.

Но вернемся к печам, где выделение тепла происходит за счет химической реакции. Искусство печника и состоит в том, чтобы умело варьировать количество поступающего воздуха, количество дров в закладке, чтобы добиться их равномерного горения и максимально полного сгорания.

Что будет, если горение еще продолжается, а воздух перекрыт? Вместо диоксида углерода начнет образовываться опасный монооксид — угарный газ. Но зачем перекрывать трубу, если это столь опасно? — Тягу перекрывают, чтобы не выстуживать печку, когда дрова прогорели, потому что вместе с воздухом в трубу улетает и тепло.

Итак, мы знаем о роли воздуха. Давайте посмотрим схему простейшей печи с тягой. Что в ней должно непременно наличествовать? Три вещи:

- приточное отверстие (поддувало или дверка топки);

- топливник (он же — топка);

- выходное отверстие (дымоход).

Первое деление печек можно провести по наличию или отсутствию поддувала: без него они называются «печами с глухим подом». В этом случае воздух подается через открытую дверцу топки. Вот как выглядит в разрезе та и другая:

Каменка

что есть у всех банных печеккаменкааккумуляторовсоздание легкого пара

Существует две классификации каменок по разным признакам: одна учитывает контакт с огнем в топке, вторая — контакт с воздухом.

Если между топкой и каменкой есть щели, сквозь которые языки пламени лижут камни, то это проточная каменка.

Если преграда глухая, то и каменка называется глухой.

Когда емкость с камнями находится внутри печи, то это закрытая каменка.

А если камни на виду — открытая.

В этой связи печи классифицируются так:

Принцип работы

Основная работа таких устройств разбита на 2 этапа:

- При сгорании топлива образующийся газ собирается в главном секторе топочного отсека. Выделяется большое количество тепла, и дым постепенно вытесняется в полость теплообменника с конвекционными трубами. Постепенно остывая, он вытесняется нагретым воздухом. Температура доводится до заданного уровня.

- В конвекционные трубы снизу поступает холодный воздух, затем проходя по нагретым пучкам трубопроводных экранов, он разогревается до максимальной температуры и поддерживает оптимальный и заданный уровень нагрева трубчатой камеры печи. Детали проходят термическую обработку в несколько этапов и после окончания работы агрегата выдвигаются на тележке или другом виде оборудования.

Температура может постепенно понижаться в период перерыва в нагреве, все зависит от операции по обработке изделий, а детали остывая, получают определенные свойства и структуру. За работой печей следит автоматика с системой термодатчиков.

Самодельные конструкции потребуют от домашнего мастера контроля за процессами на глазок. Качество деталей после обработки должно соответствовать ГОСТу и основным характеристикам.

Принцип работы

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. Более наглядно этот процесс изображен на схеме:

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

Проблемы шахтных печей в цветной металлургии состоят в применении особых видов шихты, а также дорогого и труднодоступного кокса. Сейчас такие процессы проводят с использованием газа и антрацитного угля, что значительно снижает себестоимость получения цветных металлов.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты.

![Courses:refining:технологические_печи_нпз [юнитех]](https://sauny-kaminy.ru/wp-content/uploads/c/9/8/c98d243004c1fda7d6ff6a22cda45b2e.jpeg)