Конструкция и принцип работы газового котла отопления

Основу стандартного котла на газу составляют следующие элементы:

- прямоугольная газовая горелка. Эта конструкция включает в себя форсунки, которые и служат местом проведения газа внутрь камеры сгорания. Благодаря этим элементам пламя распределяется равномерно, что делает сгорание теплоносителя внутри системы наиболее эффективным;

- теплообменник. Это устройство представляет собой короб из металла, оборудованный встроенной батареей. Внутри этого короба проходят трубы, по которым циркулирует теплоноситель. Нагрев воды происходит из-за того, что теплообменник, нагреваясь от сгорающего внутри камеры газа, передает ей тепло. Если в котле одноконтурного типа теплообменник может быть только один, то в двухконтурных аппаратах их может быть и два (первичный и вторичный);

- циркуляционный насос. С помощью этого устройства регулируется давление, возникающее в системе с циркуляцией, работающей по принудительному принципу. Далеко не все котлы оснащены подобной деталью;

- расширительный бак. Основное назначение данного элемента – временный отвод теплоносителя, что необходимо в случае нагрева и расширения воды. Такой бачок оснащен специальной емкостью, которая сможет подойти для любого котла на газу. Если планируется использовать отопительное оборудование на больших участках, то можно смонтировать еще один расширительный бак;

- прибор, отвечающий за отвод продуктов сгорания топлива. В котлах атмосферного типа этот элемент присоединяется к отдельной дымовой трубе, имеющей естественную циркуляцию, а в турбированных механизмах в наличии уже есть двойная труба отвода коаксиального типа, вывод продуктов горения в которой осуществляется посредством вмонтированного вентилятора;

- автоматическая система, которая служит центром управления котлом. Основным его элементом является электронная схема, позволяющая установить желаемый режим работы котла исходя из данных, отображаемых на установленных датчиках.

Какой газовый котел самый надежный

Производители, признанные лучшими

Непростой выбор обозначен достаточным количеством предлагаемого ассортимента. Выпускают такую продукцию соответствующего качества многие страны.

Цена на котел на дровах составляет от восьми тысяч ста рублей и варьируется в зависимости от того, какой страной был произведен конкретный агрегат.

Если обратится к рейтингу, то:

- Лидируют котлы немецкого производства с полной автоматизацией и большой экономией в потреблении топлива;

- Котлы из Австрии во многих отношениях идентичны им, включая систему безопасности со многими уровнями;

- Котлы чешские, где отдельны марки чрезвычайно популярны, благодаря возможности работать не только на древесных породах;

- Латвийские котлы, оцененные россиянами по показателям качества и теплоэффективности, которые позволяют функционировать на протяжении двух дней от одной закладки;

- В российских котлах после дополнительной доработки, появились все необходимые показатели, так что их популярность сильно возросла за последнее время.

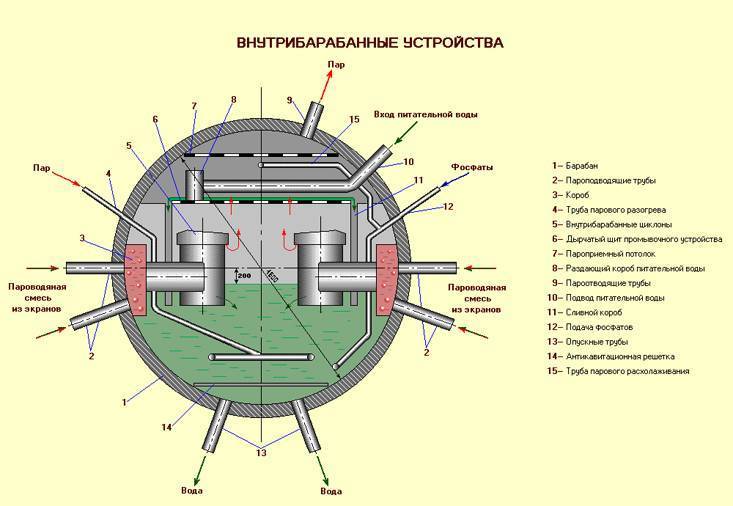

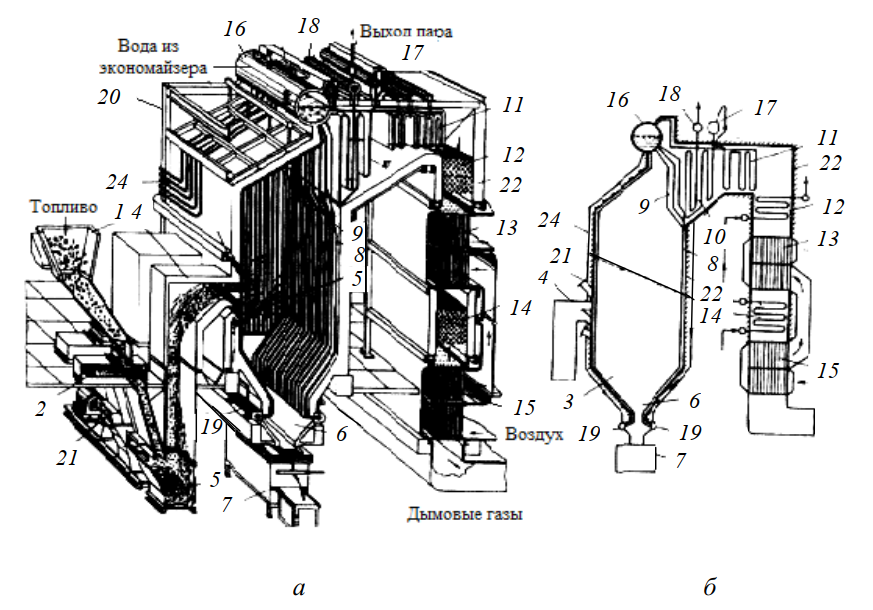

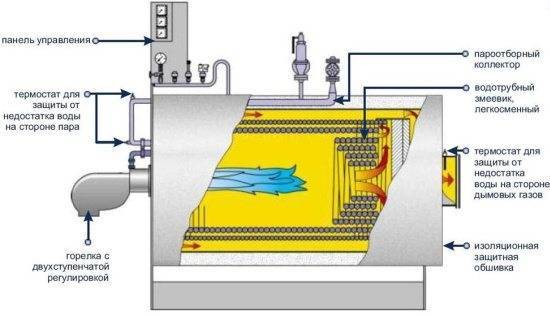

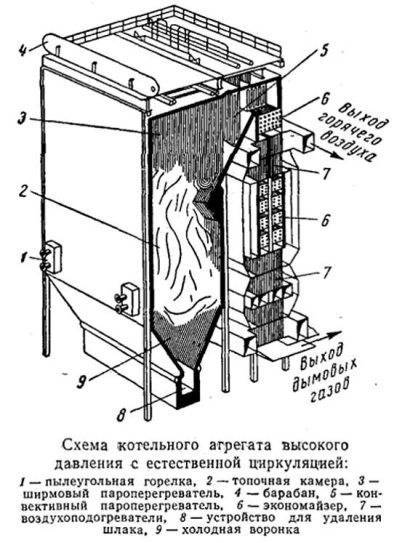

Принцип работы парового котла

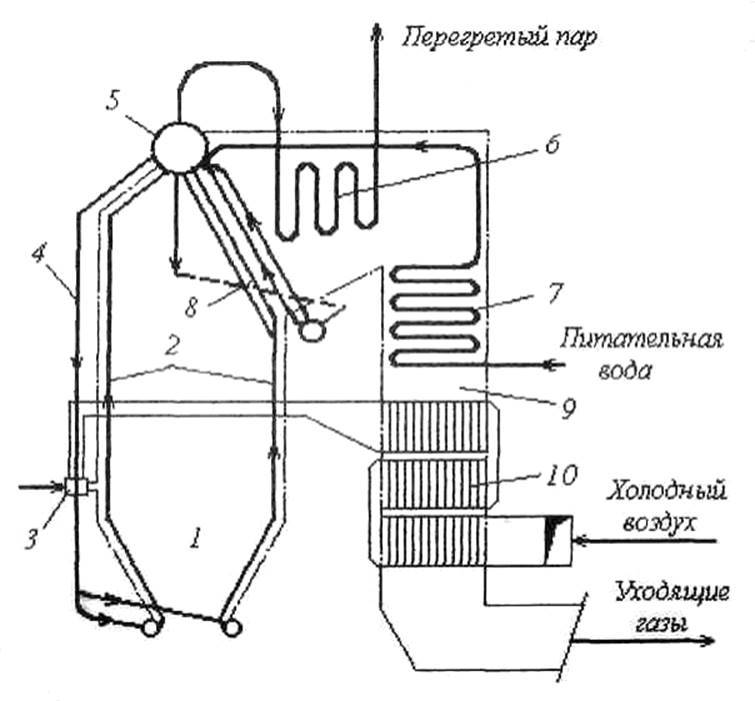

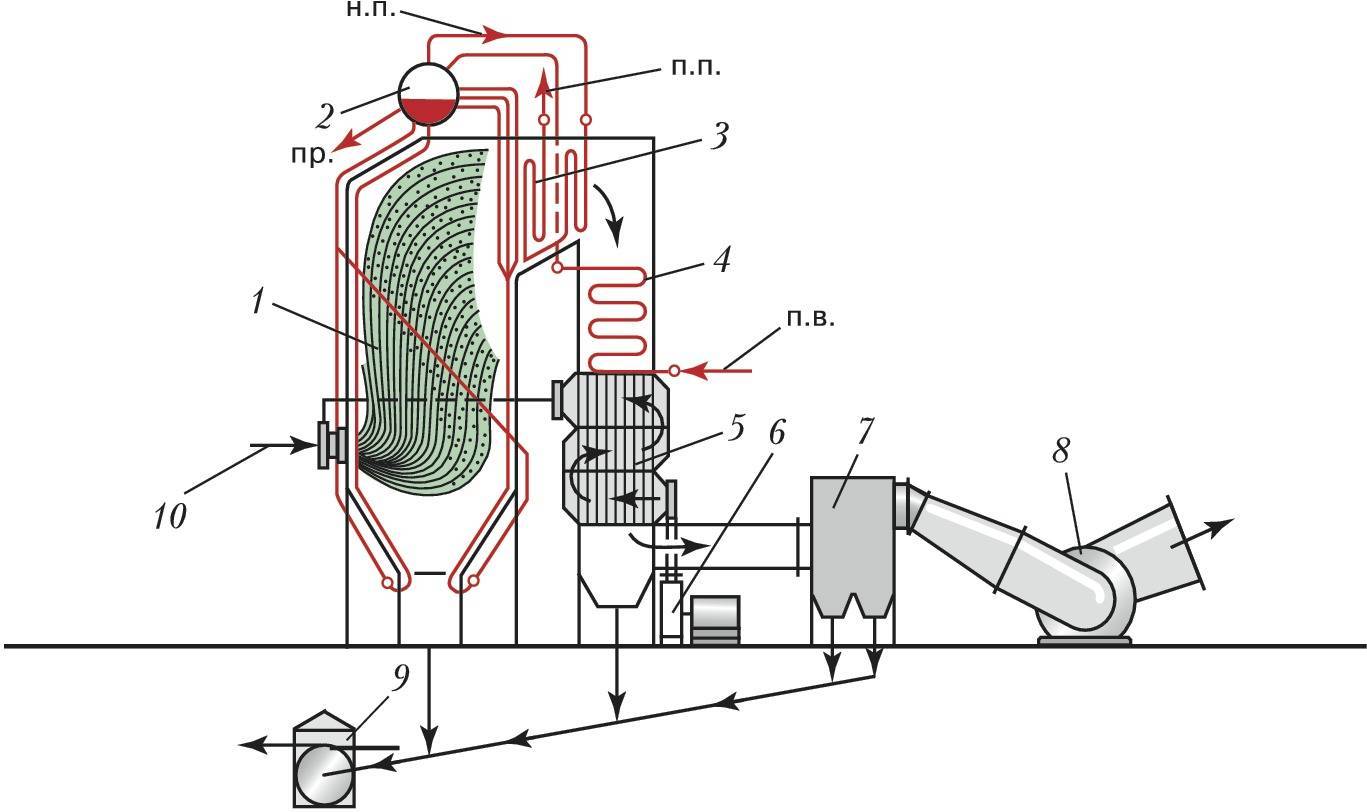

Все паровые котлы работают по одинаковому принципу своего устройства:

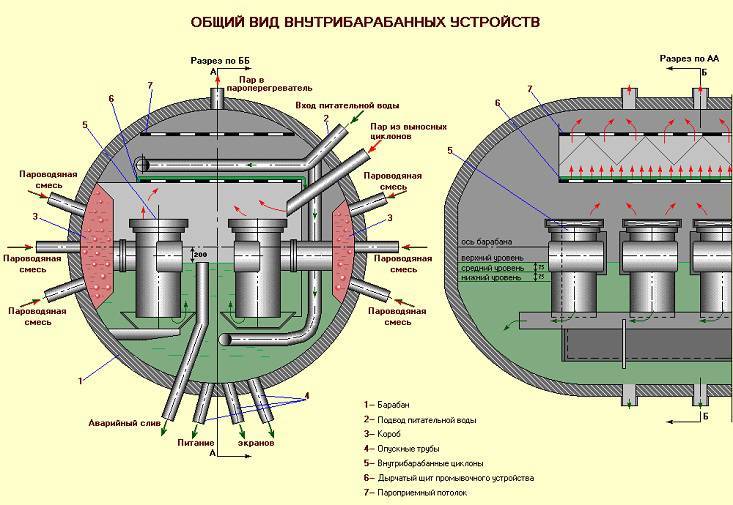

- верхняя часть котла содержит резервуар барабанного типа, в который принудительно подается вода за счет применения электронасоса;

- из данного резервуара вода по специальным отводным трубам стекает в коллектор, расположенный в нижней части устройства;

- от коллектора к верхнему резервуару идут еще одни трубы, которые проходят в зоне горения топлива (топке котла).

Таким образом, данное устройство для получения пара можно сравнить с системой сообщающихся сосудов, в которой нагретая смесь воды и пара имеет меньшую плотность, чем холодная вода. В результате этой разницы вода постоянно выталкивает пароводяную смесь в верхнюю часть устройства, где с помощью сепаратора пар отделяется от воды.

После этого вода снова попадает в резервуар, а пар – в паропровод, который также находится в зоне сгорания топлива. В результате вода, находящаяся в газообразном состоянии, разогревается еще больше, что приводит к значительному увеличению давления пара. Теперь характеристики пара достигли нужных параметров. Далее он может использоваться либо для отопления помещений, либо для вращения турбин различных агрегатов, в том числе и для получения электрической энергии.

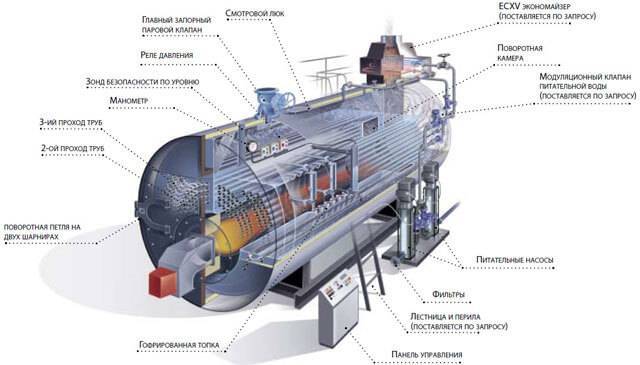

промышленный газовый котел

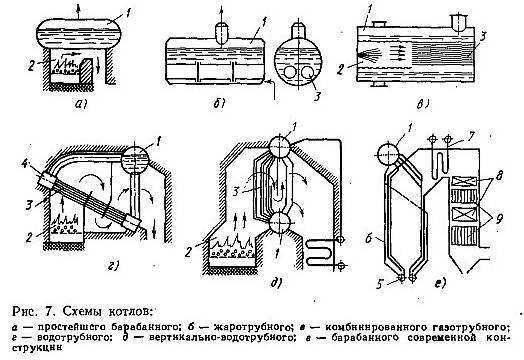

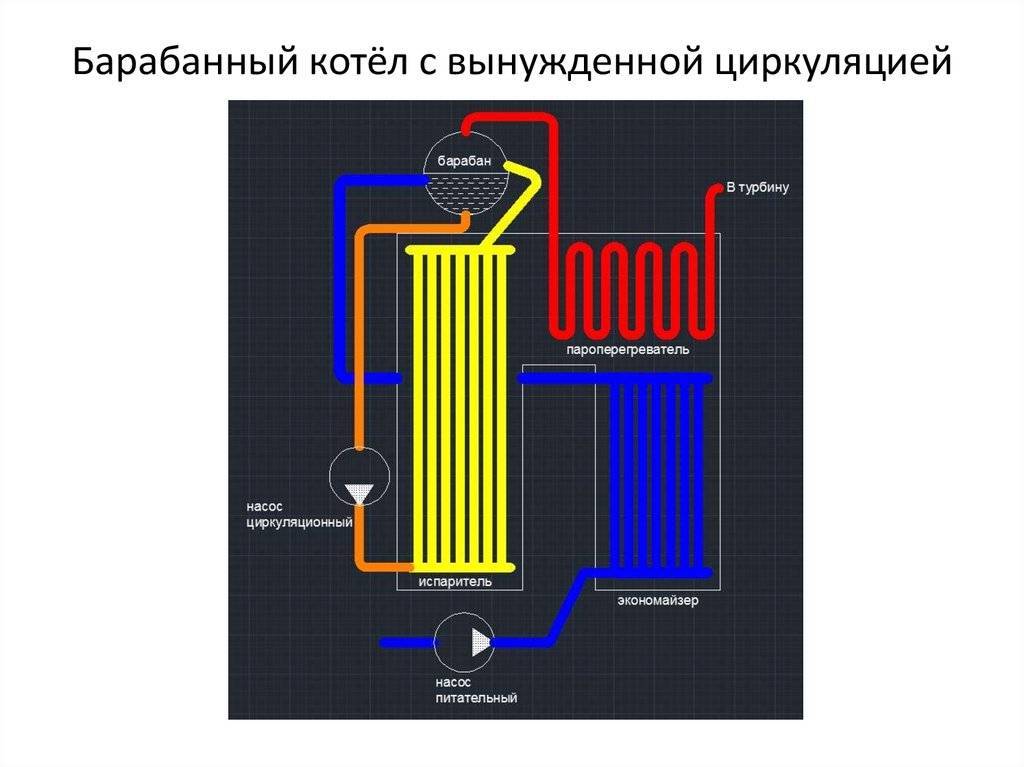

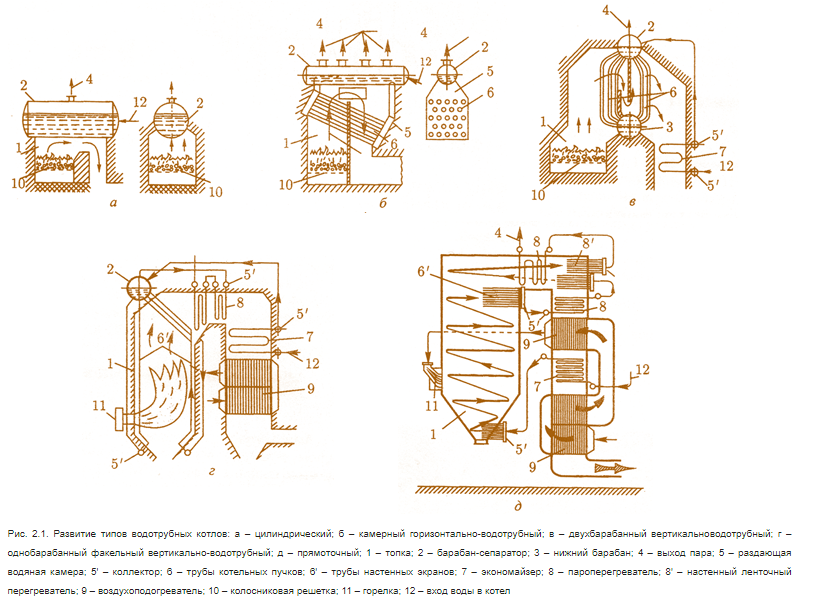

Виды барабанных котлов

Барабанные котлоагрегаты бывают следующих видов:

- батарейные;

- водотрубные.

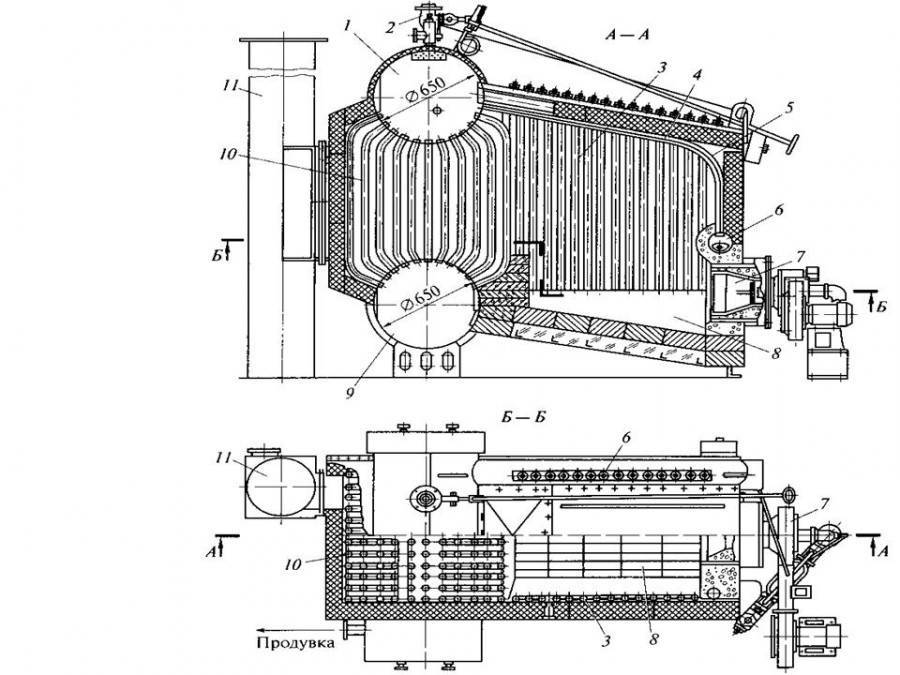

Батарейные котлы

Конструкция котлов батарейного типа была разработана с целью повышения производительности и КПД стандартной трубной конструкции, а также более эффективного использования генерируемого пара. За основу модернизации был взят принцип увеличения площади нагрева, который предполагал использование батарей над топочной камерой.

Существуют модификации на основе 4, 6 или 9 барабанов, расположенных особым образом внутри котла. При этом парособиратель, поперечные нагреватели и грязевики остаются общими. Диаметры цилиндров варьируются в пределах 60-80 см.

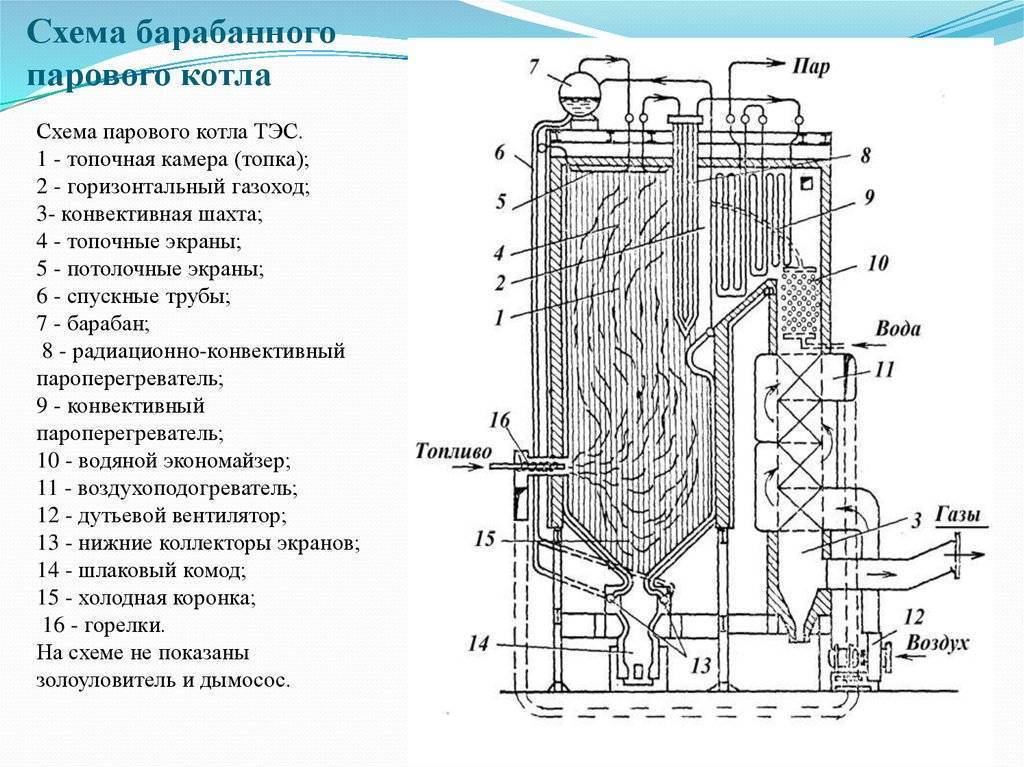

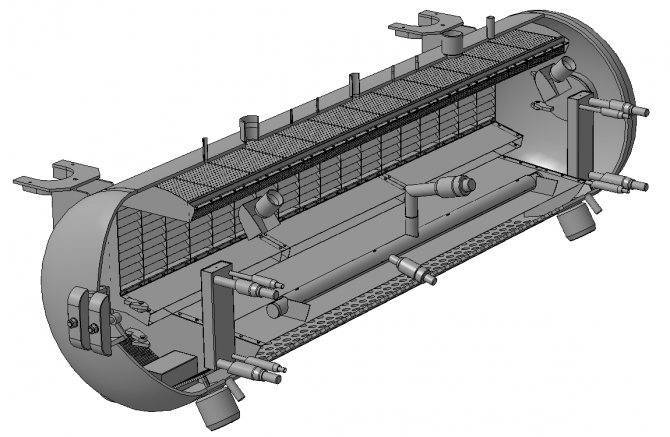

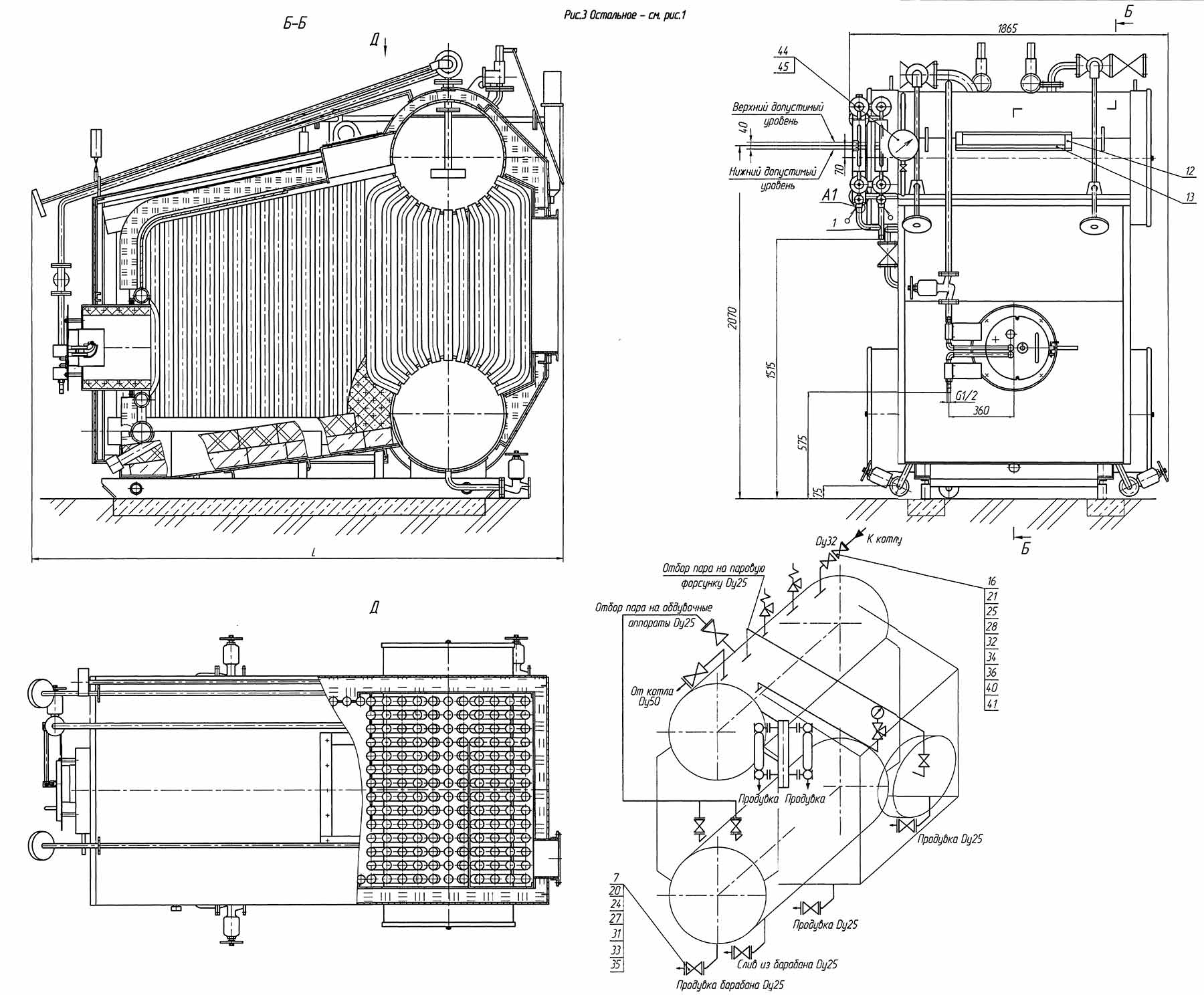

Пример барабанного котла

Пример барабанного котла

Батарейные котлы барабанного типа вырабатывают небольшую тепловую мощность, однако обеспечивают стабильное и равномерное паровое давление в условиях резких изменений при его расходе. В среднем создаётся от 20 до 22 кг/м2 пара на нагретой поверхности площадью 30-250 м2.

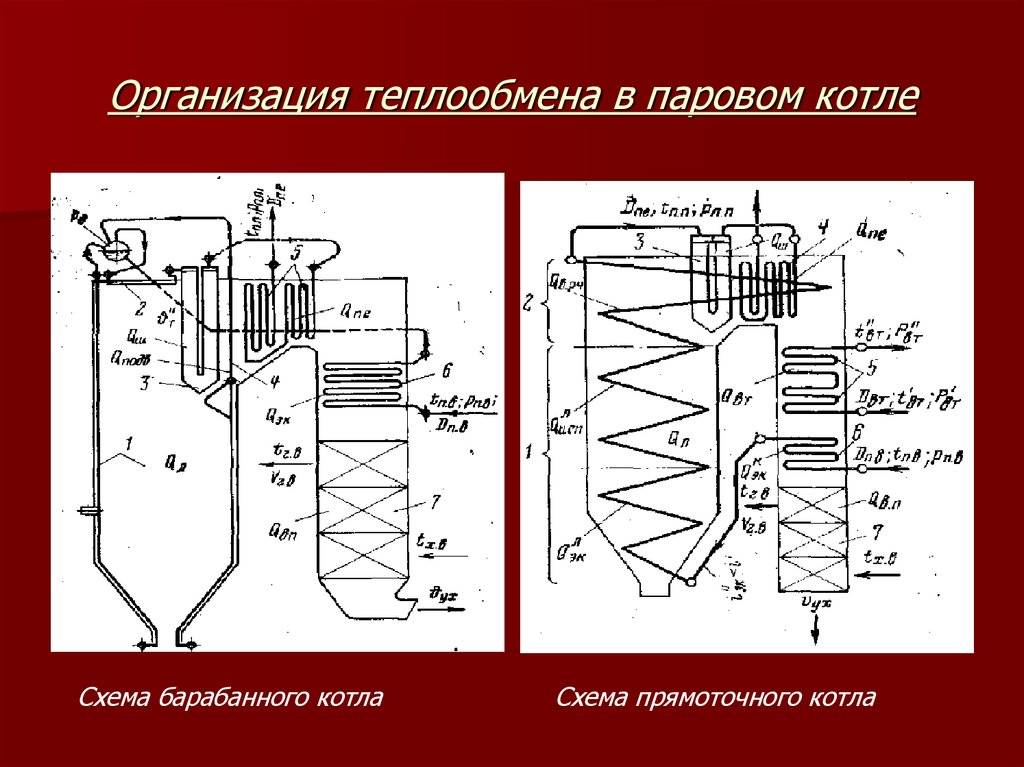

Водотрубные котлы

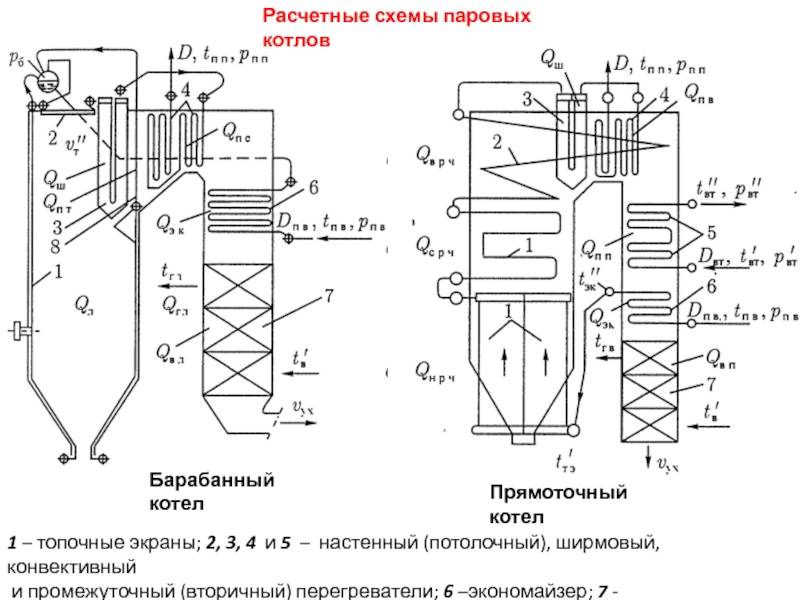

В отличие от батарейных, водотрубные конструкции рассчитаны на выработку высоких мощностей нагрева, поэтому применяются для промышленных целей или на теплоэлектростанциях. Предназначены для получения пара или горячей под высоким давлением в результате нагрева от сгорания топлива.

В основе конструкции – стальные трубы (газоходы), по которым движется теплоноситель, снаружи нагреваемые продуктами газообразными сгорания. Трубные каналы формируют топочные экраны, в которых температура нагрева достигает +1000С. При движении через пароперегреватель, экономайзер и воздухоперегреватель температура снижается до +130-170С.

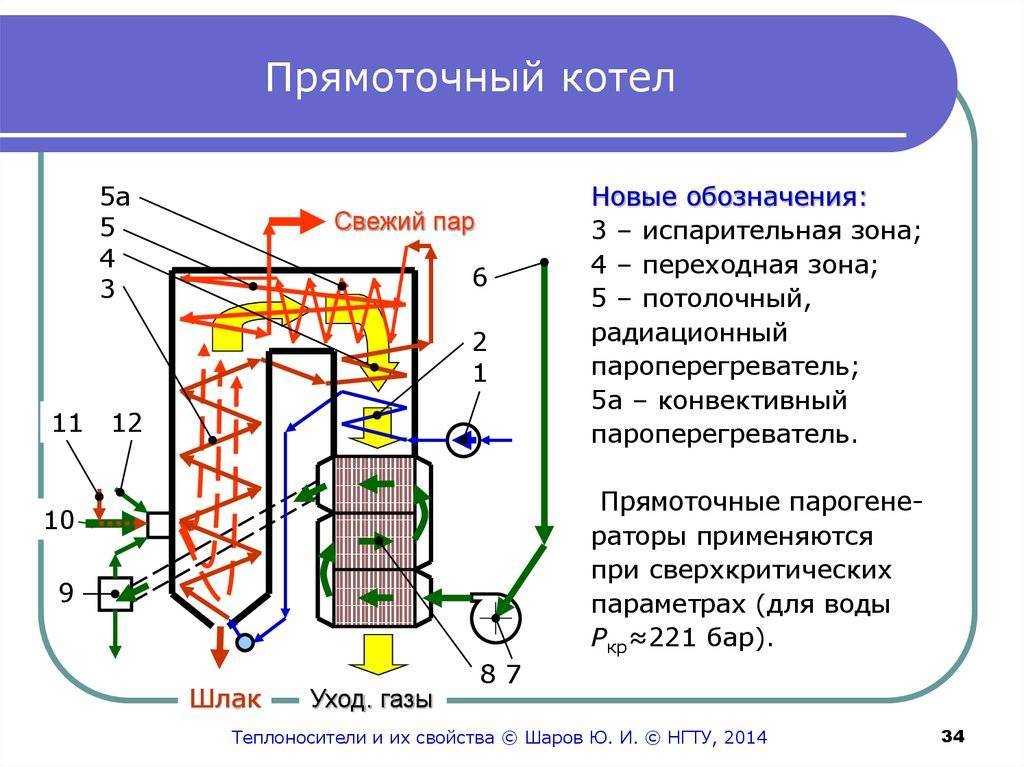

Водотрубные котлы в зависимости от требований к вырабатываемой тепловой мощности могут быть с принудительной или естественной циркуляцией, а по характеру движения пароводяной смеси – с многократным циклом или прямоточные.

Паропроизводительность котлов водотрубного типа составляет для вертикально-трубных 2,5-640 т/ч, а прямоточных – 250-2500 т/ч. Конструкции с горизонтальным расположением каналов циркуляции не применяются по причине неравномерности нагрева теплоносителя и низкому КПД.

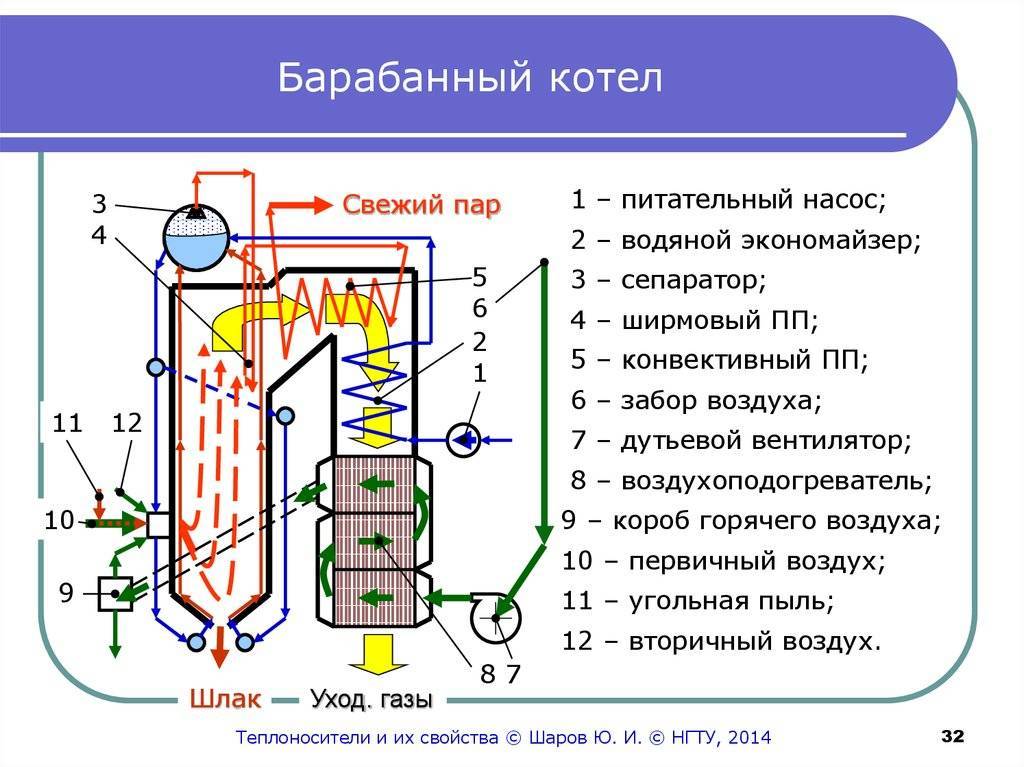

Принцип действия барабанного котла

Уяснить принцип работы барабанного котла, позволит детальное рассмотрение всех процессов, проходящих в ходе генерирования низкотемпературного пара. Основным питающим компонентом служит вода, поступающая в экономайзер, а если устройство конкретной модификации не предусматривает его наличия, то в питательный трубопровод. Оттуда жидкость перемещается в барабан, в котором происходит её смешивание с заполняющей его водой. Верхний сегмент объёма наполняется паром, а нижняя часть используется с целью аккумуляции воды. Разделяющая их поверхность получила название зеркала испарения.

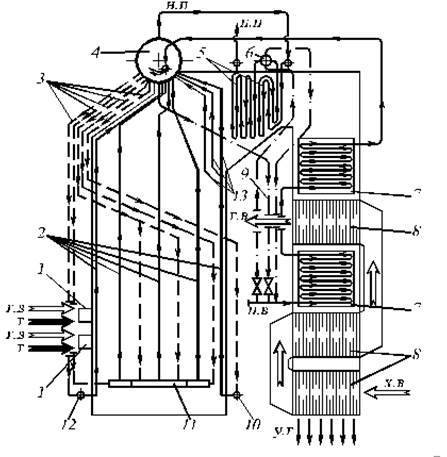

Рис. 3 Принцип действия барабанного котла

Именно подобное устройство позволяет добиться быстрого опускания смеси котловой и барабанной жидкости по необогреваемым трубам в распределительный коллектор, а затем и в топочные экраны, выполняющие функцию испарительной поверхности.

Подобный принцип работы выражается в следующем:

- вода, движущаяся вверх по трубам, перенимает тепло, передаваемое продуктами сгорания, например, топочным газом;

- нагреваясь до необходимого уровня жидкость частично испаряется;

- находящаяся в обогреваемых трубах смесь воды и пара, снова направляется в барабан;

- происходит разделение смеси на исходные компоненты.

Устройство барабана, предполагает разделение внутреннего объёма, посредством зеркала испарения. Находящийся в паровом объёме носитель перенаправляется к пароперегревателю, по трубам, находящимся в верхнем сегменте барабана. Оставшийся в водяном объёме носитель, смешивается с питательной водой, которая перенаправляется из экономайзера, после чего снова циркулирует в опускные трубы.

Универсальное устройство барабана котла, обеспечивает эффективный принцип работы. Определяющее значение имеет уровень жидкости в барабане, колеблющийся между верхним и нижним положением. Нижний уровень формируется за счёт непрерывного поступления жидкости, доставляемой в опускные трубы. Верхний уровень поддерживается благодаря препятствованию проникновения воды во внутреннее пространство пароперегревателя. Работа по подобной схеме, обеспечивает функционирование барабанного котла в течение определённого времени без дополнительных поступлений питающего носителя.

Вода, поступающая парообразующие трубы в течение одного прохода не испаряется полностью. Удаётся добиться преобразования 25% жидкости в пар.

Благодаря работе по указанной схеме, удаётся добиться следующих преимуществ:

- охлаждение подъёмных металлических труб;

- исключение накопления солей;

- непрерывное устранение некоторого объёма котловой жидкости;

- возможность использования питающей воды, содержащей большое количество солей.

Методы и инструменты, используемые в процессе ремонта

Устройство барабанного котла предопределяет возникновение дефектов в районе кольцевых и стыковых швов, проявляющихся в виде трещин, шлаковых включений, пор. Если возникшие остаточные включения не снимаются в ходе термической обработки, то трещины возникают и на внутренних поверхностях. Специфика ремонта барабанных котлов, в случае возникновения таких дефектов, зависит от глубины трещин, составляющей 1 – 6 мм. Ремонт парового агрегата, будет состоять в снятии поверхностного металлического слоя толщиной до 8мм.

Удаление слоя металла осуществляется, посредством шлифовальной машины. Обеспечить полноценный ремонт, поможет абразивный круг, имеющий зернистость 50мкм. Устранение дефектов проводится под контролем ультразвуковой, а порой и магнитопорошковой дефектоскопии.

Выполнив выборку дефекта, требуется проверить прочность элементов парового агрегата, подвергшихся удалению слоя металла. Проводится ремонт барабанов котлов посредством сварки, с использованием следующих электродов: УОНИ-13/55 (сталь 16ГНМ), УОНИ-13/45 (сталь 22К).

Метод ремонта парового агрегата зависит от размеров дефектов. Если трещина имеет глубину 6мм, то она просто вырубается посредством пневматического зубила, а впоследствии зачищается абразивным кругом. Когда трещина такого размера появляется на трубном отверстии, её ремонт проводится методом рассверливания и расточки. Ускорить ремонт парового агрегата, позволит использование фрезерных станков, посредством которых осуществляется выборка трещин.

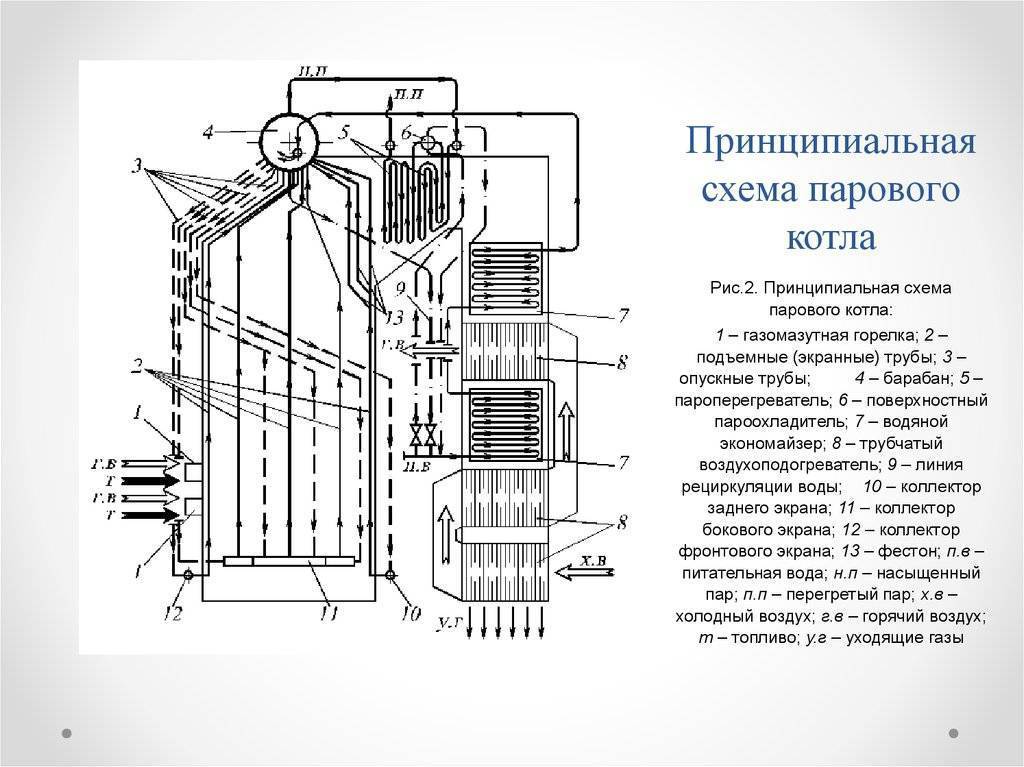

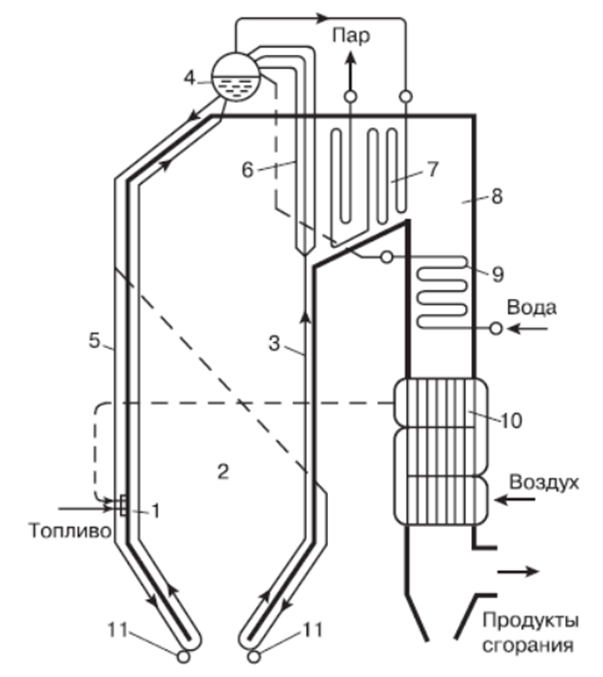

Принцип работы парового котла

В первую очередь нужно понять, что называется паровым котлом. Паровой котел – это устройство, генерирующее пар. Существует два вида вырабатываемого пара – насыщенный и перегретый. Температура насыщенного составляет 100 градусов, а давление – 100 кПа. Перегретый пар разогревается вплоть до 500 градусов, а величина давления при этом может превышать 26 МПа. Насыщенный пар используется в агрегатах бытового назначения, а перегретый ввиду своих особенностей применим только на объектах промышленного масштаба.

Сырьем для создания пара является вода, которая перерабатывается в котле, работающем на любом виде топлива. Созданный пар в процессе работы преобразуется в теплоноситель, доставляющий тепловую энергию на участок его применения.

Независимо от особенностей конструкции конкретного устройства, общий принцип работы парового котла всегда остается неизменным:

- Первым делом воду проходит этап очистки и направляется в резервуар (обычно находящийся в верхней части устройства) при помощи электрического насоса;

- Накопленная в резервуаре вода поступает в трубы, ведущие к расположенному ниже коллектору;

- Из коллектора вода направляется вверх, поступая в зону нагрева;

- В трубе вода преобразуется в пар, выходящий вверх за счет разницы давлений жидкости и газа;

- В верхней части конструкции располагается сепаратор, позволяющий отделить пар от воды и отвести излишки последней в резервуар;

- Пар направляется в трубопровод и отправляется к потребителям;

- В парогенераторах этап нагрева осуществляется еще раз для достижения паром необходимого состояния.

Чтобы хорошо понять, как работает паровой котел, нужно также рассмотреть особенности его конструкции, о чем речь пойдет дальше.

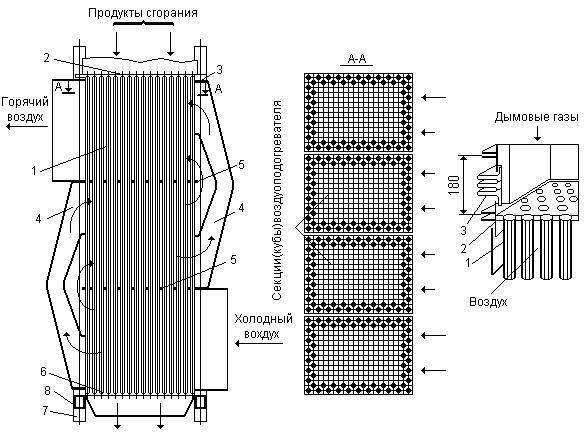

Воздухоподогреватели

Воздухоподогреватель, воспринимая теплоту от отходящих газов и передавая ее воздуху, он уменьшает наиболее заметную часть потерь теплоты с уходящими газами. При использовании подогретого воздуха повышается температура горения топлива, интенсифицируется процесс сжигания, повышается коэффициент полезного действия котельного агрегата. Вместе с тем при установке воздушного подогревателя увеличиваются аэродинамические сопротивления воздушного и дымового трактов, которые преодолеваются созданием искусственной тяги, т.е. путем установки дымососа и вентилятора.

Температуру подогрева воздуха выбирают в зависимости от способа сжигания и вида топлива. Для природного газа и мазута, сжигаемых в камерных топках, температура горячего воздуха составляет 200250 °С, а для пылеугольного сжигания твердого топлива — 300-420°С.

При наличии в котельном агрегате экономайзера и воздухоподогревателя первым по ходу газа устанавливается экономайзер, а вторым -воздухоподогреватель, что позволяет более глубоко охладить продукты горения, так как температура холодного воздуха ниже температуры питательной воды на входе в экономайзер.

По принципу действия воздухоподогреватели разделяют на рекуперативные и регенеративные. В рекуперативном воздухоподогревателе передача теплоты от продуктов сгорания к воздуху происходит непрерывно через разделительную стенку, по одну сторону которой движутся продукты сгорания, а по другую — нагреваемый воздух.

В регенеративных воздухоподогревателях передача теплоты от продуктов сгорания к нагреваемому воздуху идет за счет попеременного нагревания и охлаждения одной и той же поверхности нагрева.

Устройство парового котла

Оборудование, генерирующее пар подразделяется на следующие виды:

- паровые котлы энергетического назначения (используются на электростанциях, для привода турбин, генерирующих электроэнергию);

- паровые котлы промышленного типа (выработка пара для осуществления технологических операций в производстве);

- паровое котельное оборудование, предназначенное для отопления, прачечных, эксплуатации дезинфекционных установок;

- утилизационные котлы, производящие пар при помощи отбора тепла у перегретых дымовых газов, образующихся в результате производства в металлургии и химической промышленности.

Паровой котел промышленного типа

В энергетике используются самые мощные устройства, вырабатывающие до 5000 т пара в час при давлении около 280 кгс/см2. Пар получают перегретым до температуры 500 С , после чего он поступает в турбинные агрегаты, где происходит превращение тепловой энергии в механическую.

Паровые котлы для отопительных систем производят пар низкого давления, чаще всего в насыщенном состоянии. Отопление такое типа целесообразно использовать в очень холодных климатических зонах, для предупреждения замерзания теплосистемы, в частности, ее оборотного цикла.

В некоторых учреждениях выгодно эксплуатировать паровой котел, который обеспечивает отопление здания и служит для подачи пара в прачечные. Иногда паровые генераторы устанавливают там, где возможна утилизация высокотемпературных газов, данное решение позволяет экономить существенные суммы в отопительный период.

Паровые котлы и принцип работы имеют значительные отличия от водогрейных систем. Работа парообразующих агрегатов основана на нагреве воды и последующего ее превращения в пар. Нагрев ведется при помощи выделения тепла от сжигания горючих материалов, чаще всего используется природный газ или уголь. Выдача пара котлом всегда происходит под избыточным давлением и в зависимости от назначения его величина колеблется в широких пределах и может меняться от1 кгс/см2 до нескольких сотен кгс/см2.

Схема работы парового котла

Эксплуатация подобных устройств связана с некоторой опасность, так как пар является сжимаемой средой и в котлах определенного типа он находится в больших объемах в сжатом состоянии, в связи с этим надежность оборудования регламентируется специальными ГОСТами. Главный фактор надежности обусловлен отсутствием разгерметизации и высвобождением большой массы разогретого пара в близлежащее пространство.

Устройство

Паровые котлы представляют собой емкость, в которой вода нагревается и образует пар. Обычно они выполняются в виде труб, различных размеров. Кроме трубы с водой, котел всегда имеет камеру для сгорания топлива (топку). Ее конструкция может варьироваться в зависимости от типа применяемого топлива. Если это дрова, или твердый уголь, то в нижней части топки устанавливается колосниковая решетка, на которую укладывают топливо. С нижней части колосников, в топочную камеру поступает воздух. А вверху топки обустраивают дымоход, который необходим для эффективной тяги – циркуляции воздуха и горения топлива.

Принцип работы паровых котлов на твердом топливе несколько отличается от устройств, в которых в качестве теплоносителя использован жидкий или газообразный материал. Во втором случае, топочная камера предполагает горелку, которая работает подобно горелкам бытовой газовой печи. Для циркуляции воздуха также используют колосниковую решетку и дымоход, ведь в независимости от вида топлива, воздух является важнейшим условием горения.

Горючий газ, полученный от сгорания топлива, поднимается к емкости с водой. Он отдает воде свое тепло и выходит через дымоход в атмосферу. Когда вода нагревается до температуры кипения, она начинает испаряться. Стоит отметить, что вода испаряется и ранее, но не в таких количествах и не с такой температурой пара. Испарившийся пар самостоятельно поступает в трубы. Таким образом, циркуляция пара и смена агрегатных состояний воды происходит естественным образом. Принцип работы парового котла с естественной циркуляцией предполагает минимальное вмешательство человека. Все, что нужно сделать оператору, это обеспечить стабильный нагрев воды и проконтролировать процесс с помощью специальных устройств.

В случае с электрическими котлами подогрев воды происходит проще. Она нагревается с помощью нагревательных элементов типа ТЭНов или выступает в роли проводника и нагревается по закону Джоуля-Ленца.

Модификации

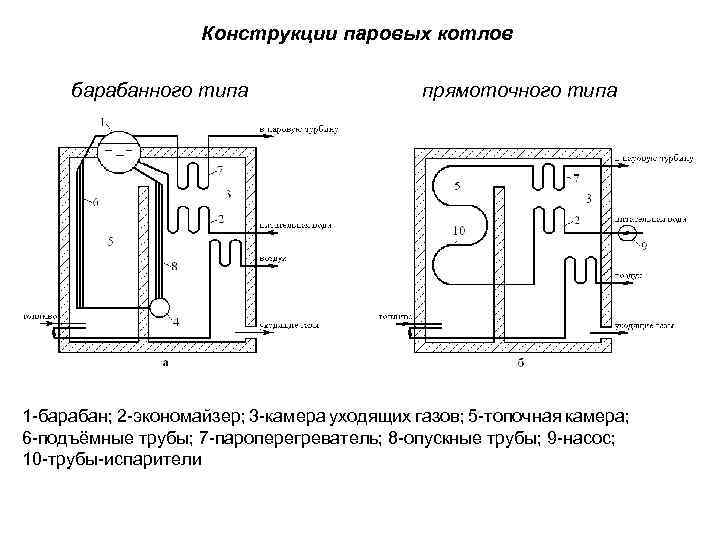

Для того чтобы лишить барабанные котлы этих недостатков, было принято решение модернизировать их конструкцию. В частности, была проведена работа над повышением паропроизводительности котла, его КПД, а также параметров пара. В качестве средства модернизации был использован метод увеличения поверхности нагрева отдельно взятого агрегата. К примеру, было изменено расположение труб, которые обогреваются топочными газами, в водном объёме барабана котла. В результате появились на свет сразу несколько модификаций подобных котлов: дымогарные, жаротрубные и комбинированные. В конструкции жаротрубного котла в барабан устанавливаются сразу несколько труб относительно большого диаметра, в то время как в прочие модификации устанавливается пучок небольших труб. Топочная камера в котлах комбинированного типа размещается у одной из стен барабана прямо внутри него.

2 Преимущества и недостатки

Подобные отопительные конструкции имеют больше плюсов, чем минусов. К основным достоинствам оборудования можно отнести следующие факты:

- устройство не требует частой закладки топлива, одни модели нужно заправлять раз в 3—5 часов, другие будут работать бесперебойно от одной закладки на протяжении 12—15 часов;

- существует возможность использования разных видов топлива, при этом их можно даже комбинировать;

- котел работает в автономном режиме и не нуждается в подключении к каким-либо коммуникациям, что позволяет сэкономить на электроэнергии;

- невысокая стоимость топлива;

- длительный эксплуатационный срок.

Что касается недостатков, то они также имеются. Одним из существенных минусов является низкий уровень автоматизации. Однако работоспособность оборудования можно легко оптимизировать с помощью установок, имеющих функцию длительного горения. Исправить ситуацию можно и с помощью отопительных агрегатов комбинированной модификации. В них встроена дополнительная горелка, работающая от дизельного или газового топлива. Можно также использовать электродровяной котел, у которого показатели и характеристика гораздо лучше.

Барабанные паровые котлы — габариты и параметры

Владельцам котельных выгодно иметь барабанные паровые котлы малых габаритов. Такой вариант сводит к минимуму количество площадей, необходимых для котельной. Следовательно, увеличивается пространство, доступное под другие цели. Котельные с меньшими габаритами (при той же паровой производительности) имеют тенденцию к снижению капитальных затрат.

Объемное тепловыделение (кВт/м³)

Этот коэффициент рассчитывается путем деления общего количества тепла на объем воды в котле. Коэффициент объёмного тепловыделения связывается эффективность выработки пара. Имеется в виду пар, высвобождаемый при максимальной нагрузке и определённом количество воды в котле. Чем меньше это число, тем больше запас резервной энергии в котле.

Следует учитывать, что показатель для современного котла относительно Ланкаширского котла, больше примерно в восемь раз, что указывает на уменьшение накопленной энергии на аналогичную величину.

Современные барабанные паровые котлы имеют ограниченное количество запасённой энергии. Такая разработка стала возможной благодаря системам управления, которые быстро реагируют и предпринимают соответствующие действия для защиты котла и удовлетворения спроса на паровую энергию.

Скорость выпуска пара (кг/м²/с)

Коэффициент скорости выпуска пара рассчитывается путем деления количества пара, производимого в секунду, на площадь водной плоскости. Чем ниже это число, тем большая вероятность выделения частиц воды из пара и получения «сухого» пара.

Стоит учитывать — показатель скорости выпуска пара современного барабанного парового котла больше почти в три раза. Этим фактором объясняются меньшие возможности для разделения пара и капель воды.

Тем более процесс разделения значительно усугубляется при пользовании водой с высоким уровнем TDS. Становится необходим точный контроль для эффективности и производства сухого пара.

В моменты быстро возрастающей нагрузки барабанный паровой котёл испытывает снижение давления, что приводит к снижению плотности пара. Увеличение скорости выделения пара способствует постепенному наращиванию более влажной паровой составляющей на выходе.

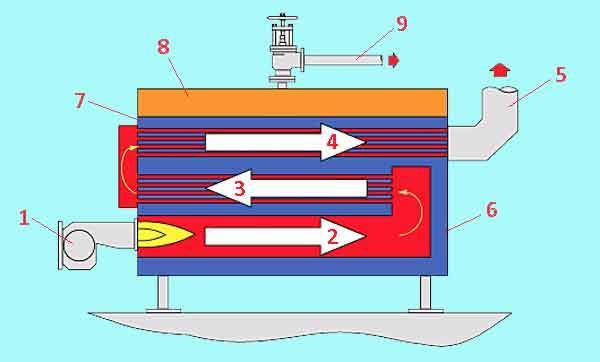

Четырёхпроходные барабанные паровые котлы

Четырехпроходные конструкции потенциально являются наиболее термически эффективными. Однако тип топлива и рабочие условия для систем на четыре прохода нередко становятся тормозящим фактором использования.

Когда этот тип агрегатов работает при низкой потребности пара с использованием тяжелого мазута или угля, передача тепла от продуктов сгорания достигает высоких значений. В результате температура выходного дымового газа опускается ниже точки росы кислоты, что вызывает коррозию дымоходов и воздуховодов. Не исключаются также повреждения конструкции барабана парового котла.

Конструкция с четырьмя проходами также подвержена более высоким тепловым нагрузкам, особенно если внезапно возникают большие колебания нагрузки. Такое состояние способно привести к трещинам и нарушениям конструкции парового котла. По этим причинам четырехпроходные барабанные паровые котлы используются крайне редко.

Наперстный котёл с обратным пламенем

Бойлер-напёрсток с реверсом пламени: 1 — горелка; 2 — реверс пламени; 3 — вода; 4 — область пара; 5 — выход пара; 6 — выход дыма; 7 — трубы вокруг печи; 8 — область воды

Это один из вариантов конструкции обычного барабанного парового котла. Камера сгорания выполнена в форме наперстка, а горелка работает строго по центру камеры сгорания. Пламя проходит двойное направление в камере сгорания, возвращаясь к передней области барабана. Трубки, отводящие дым, окружают наперсточную часть камеры. Через эти трубки пропускаются дымовые газы к задней части котла и далее в дымоход.

Принцип естественной циркуляции жидкости

Естественная циркуляция жидкости, обусловленная специфическим устройством барабанного котла, называется замкнутой системой, включающей следующие элементы:

- барабан;

- опускные трубы;

- подъёмные трубы;

- коллекторы.

Рис. 4 Естественная циркуляция Рабочее тело многократно перемещается по указанным элементам, благодаря чему эта схема получила название естественного циркуляционного контура. Динамика среды обеспечивается разницей, возникающей между массой столба жидкости, находящегося в опускных трубах и смеси пара с водой, циркулирующей в подъёмных трубах. Именно этот процесс и считается естественной циркуляцией.

Циркуляционные контуры характеризуются возникновением перепада давления. Указанное явление носит название динамичного напора циркуляции, зависящего от разности плотности жидкости и смеси воды с паром, высоты контура. Циркуляционный контур позволяет преодолеть сопротивление, препятствующее продвижению потоков по трубам. Величина давления в паровых барабанных котлах, работающих по принципу естественной циркуляции, не превышает 0.1Мпа.

Благодаря такому устройству циркуляционные контуры, имеют следующие особенности:

- развитие больших скоростей просто невозможно;

- смесь воды и пара, движущаяся с низкими скоростями, подвергается расслоению;

- избежать расслоения, можно расположив обогреваемые трубы в вертикальном положении.

Благодаря этому будет, достигнут истинный принцип естественной циркуляции.

Характеристика барабанных котлов

Тепло передаётся носителю от сжигаемого топлива, приводящего к его закипанию. Образуемая, таким образом, пароводяная смесь перенаправляется в барабан, где и осуществляется разделение носителя и генерируемого продукта. Благодаря такому принципу работы барабанные котлы обеспечивают высокий уровень производительности, а их КПД достигает 90%.

Если котел находится в ручном управлении, это обычно является следствием отсутствия у оператора внимания. Другими возможными причинами являются сбой в питающем насосе, протечки системы подачи, неисправный обратный клапан, дефекты в автоматических системах и аварийные сигналы с низким уровнем воды и многие другие дефекты, которые, если их не обнаружить и скорректировать, могут привести к низкой уровня в котле. Когда уровень воды достаточно низкий, чтобы обнаружить части трубок генератора, погруженная поверхность уменьшается, и если в других условиях нет изменений, давление будет падать.

Рис. 1

Характерной особенностью котлов, оборудованных барабанами, считается возможность получения низкотемпературного пара, благодаря чему холодный запуск агрегата существенно упрощается. Требования, относящиеся к качеству используемой воды умеренные, ведь есть возможность выведения солей посредством непрерывной продувки. Котлы с барабанами имеют повышенную аккумулирующую способность, благодаря чему исключаются резкие изменения нагрузки, в процессе частотной регуляции сети.

Обычно падение давления пара обусловлено более высоким потреблением, и естественная тенденция состоит в том, чтобы попытаться уравновесить давление, осветив больше горелок или увеличив огонь тех, которые уже включены. Это верно, если падение давления было вызвано увеличением потребления пара. Если, однако, падение давления было связано с низким уровнем воды, ускорение сгорания приведет к серьезному повреждению материала. Когда происходит падение давления, причина для которого не является строго известной.

Проверьте уровень воды перед тем, как увеличить факел или увеличить давление масла. Если котел имеет низкую воду, тепло от печи, действующей на сухие трубы, вызовет следующее: искажение обсадной колонны, разрушение огнеупоров, серьезная утечка воды и пара, разрушение труб.

Есть несколько аспектов в устройстве барабанных котлов, требующих модернизации:

- толстые стенки барабана – существенно ослаблены множеством отверстий, наличие которых обусловлено потребностями трубной системы. Указанный аспект, приводит к возникновению избыточных температурных напряжений, способных стать причиной возникновения трещин;

- ограниченная скорость пуска – избежать термических трещин, можно только существенно снизив скорость пуска;

- ограниченный диапазон рабочего давления – агрегаты с естественной циркуляцией, могут работать с давлением не выше 17-18Мпа. Если пренебречь указанным аспектом, то вода не сможет естественно циркулировать в котельном экране.

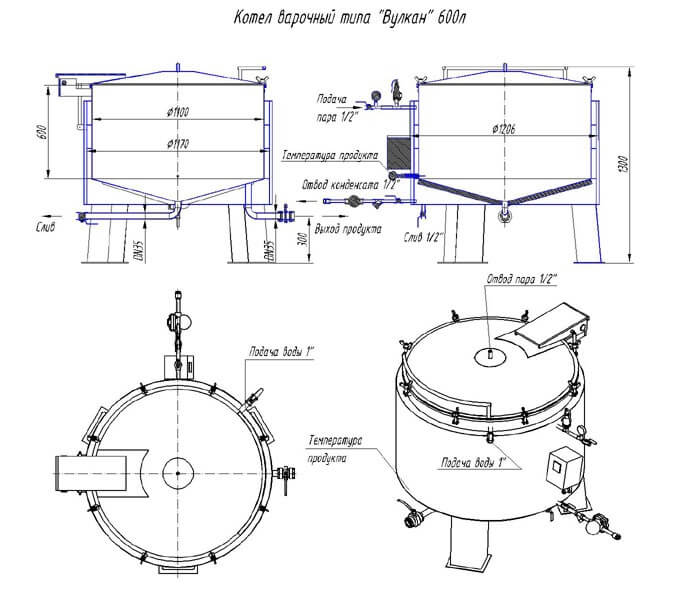

Подключение варочного котла

Установку и наладку котла КПЭМ-160 должны производить сертифицированные специалисты по торгово-технологическому оборудованию.

Порядок установки:

- Подготавливают рабочее место для монтажа, помещение должно иметь хорошие климатические условия, освещение и вентиляцию.

- Пол должен иметь четкую горизонтальную поверхность, в основании печи выполняют 4 отверстия с установкой фундаментных болтов М10х100.

- Подключение варочной печи к электросети выполняет электротехнический персонал с правом доступа к электроустановкам до 1000 В.

- При монтаже электрической части котла, должен отсутствовать доступ к токоведущим частям, все опасные зоны должны иметь ограждения и предупреждающие знаки, ВК должен быть надежно заземлен, с сопротивлением изоляции токоведущих частей не менее 2 МОм.

Перед запуском нужно

- прежде чем запустить ВК в эксплуатацию, обслуживающий персонал столовой должен внимательно ознакомиться с инструкцией по эксплуатации;

- проверить целостность всех элементов ВК;

- перед первым запуском котла с варочной плитой наполняют рубашку водой через наливную воронку, пока она не появится из крана водоуказательного стекла;

- прекращают подачу воды и закрывают кран на водоуказателе;

- проводят очистку варочного сосуда с помощью кипячения чистой водой, можно использовать разрешенные Роспотребнадзором моющие средства;

- при постоянной эксплуатации водяного котла перед загрузкой в него продуктов проверяют проверить количество теплоносителя в рубашке, открывая кран водоуказателя уровня и воронку. Если из него появится вода – уровень соответствует норме, если нет — восполняют уровень кипяченной водой до рабочего через наливную воронку.

Таким образом, эксплуатация варочного агрегата не является сложным делом, особенно сегодня, когда в традиционную технику внедрили инновационные элементы и программное обеспечение технологическим процессом.