Введение

Даже тончайший слой накипи – твёрдых отложений, образующихся на внутренних стенках поверхностей нагрева, создаёт большое термическое сопротивление и может привести к такому перегреву труб, что в них образуются отдулины, трещины и свищи.

Высокоэффективная запатентованная технология, лежащая в основе работы противонакипного устройства, базируется на передовой физико-химической разработке. В её основе лежит воздействие электромагнитных высокоэнергетичных импульсов наносекундной длительности на среду и через неё на отложения в трубе, которые сдерживают рост отложений на стенках трубы. Они в виде взвешенных микрокристаллов выносятся потоком из системы. Тот же процесс постепенно удаляет и старые отложения, поэтому может быть использовано для защиты от накипи, удаления старой накипи и подавления коррозии на внутренних поверхностях трубопроводов, теплообменных аппаратах, котлах, градирнях, выпарных устройствах, парогенераторах, увлажнителях, очистных сооружениях, оборудовании нефтяной и газовой промышленности, защиты систем охлаждения воды и масла в дизельных двигателях, обработка воды в системах кондиционирования, холодного и горячего водоснабжения, очистки воздуховодов и отходящих дымовых газов.

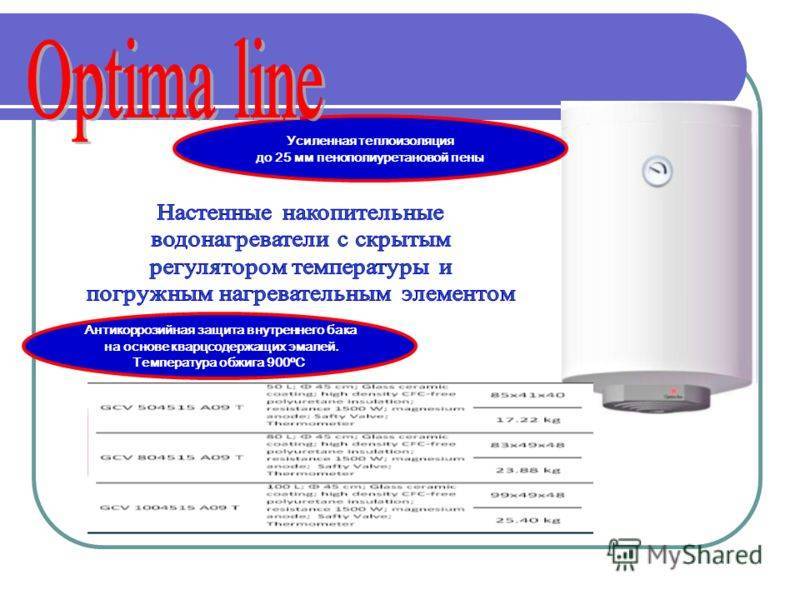

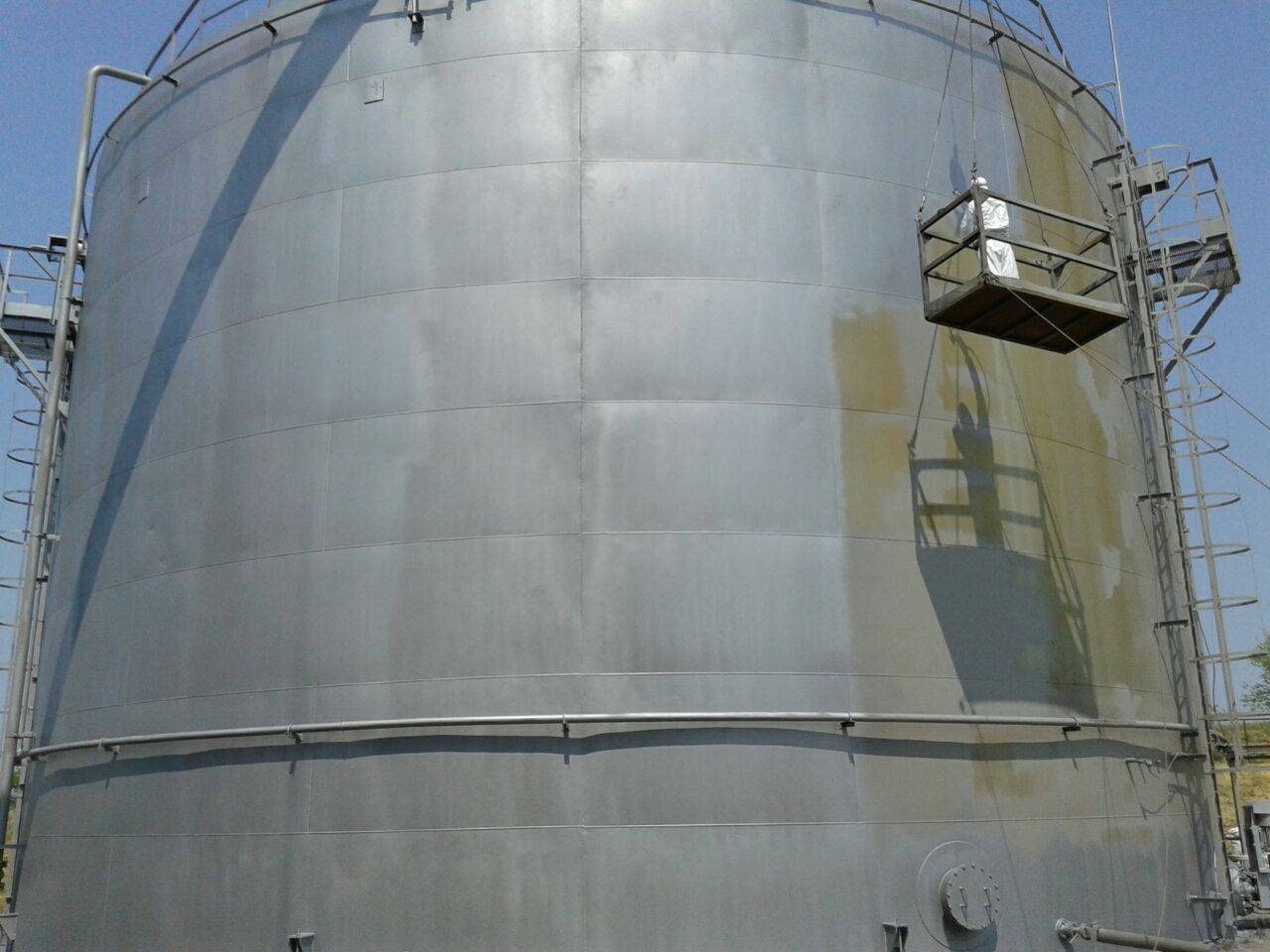

Срок службы покрытий баков

Срок эксплуатации зависит от условий среды, жесткости воды. Средние нормы по гарантии:

| Материал | Срок (в годах) |

|---|---|

| Нержавейка и бойлер с титановым покрытием бака | Традиционно считаются самыми долговечными: 5 – 10, а в среднем 7. Но может прослужить 2 – 3 года и в местах швов начать течь, если некачественная сварка. |

| Пластик | 5 – 10. |

| Стеклокерамика | 3 – 5, реже 7 |

| Простая (наливная) | 2 – 3 |

Наблюдается закономерность: большие гарантийные сроки на изделия эмалированные в премиум сегменте, в этом случае они большие или равные (7 – 10 лет) как для емкостей из нержавейки. Дешевый же сегмент так и остается: 3 – 5 лет.

Способы сохранности

Ржавление металлов приводит к многомиллионным убыткам. Главный ущерб кроется в значительной стоимости компонентов, разрушаемых ржавлением. Поэтому существуют специальные способы защиты конструкций и оборудования от коррозии.

Выделяют три способа сохранности:

- конструкционный;

- неактивный;

- активный.

Конструктивный метод предполагает внедрение сплавов различных металлов, применение изоляционных резиновых прокладок и материалов с целью блокады коррозийной среды.

Защита строительных конструкций и оборудования от коррозии предполагает электрохимические защитные механизмы. Активные методы защиты и противодействия коррозии направлены на модификацию строения двойного электрослоя. На защищаемый металл накладывают постоянное электрическое поле, чтобы повысить его электродный потенциал. На практике также применяют материальную «жертву» в виде анода. Этот материал более активен и будет разрушаться, защищая требуемую конструкцию.

Отмечают способы защиты конструкций и оборудования от коррозии, например, с применением цинка:

- Оцинковывание горячим способом. Эта металлическая обработка конструкций предполагает внимательную и тщательную подготовку поверхности, а именно очистка от окислов и обработка пескоструем. Подготовленная конструкция помещается в резервуар с цинковым расплавом. Далее деталь вращают, и в момент застывания тонкого цинкового слоя выходит гладкая поверхность с хорошей степенью противокоррозийной защиты.

- Электрогальванический прием. Этот способ антикоррозионной защиты металлоконструкций обработка отнимает значительное количество времени. Сначала конструкция из стали опускается в резервуар с электролитом. На деталь и цинковое изделие подключается электрокабель. Оба кабеля подключаются к постоянному току. Благодаря диффузии (процесс переноса материи) ионы цинка осаждаются на стальной детали. Так появляется маленький слой цинка, имеющий связь с металлом на молекулярном уровне.

- Термодиффузия. Процедура достаточно сложна и требуется наличия специального оборудования. Изделие из стали устанавливают в печь для прогрева, в которой подается цинковая пыль. Все это происходит при температуре выше 300 градусов по Цельсию. При таком факторе молекулы цинка начинают плавиться, а это способствует тому, что они могут проникать даже в толщу металла. Такие антикоррозионные обработки являются эффективными, так как металлические конструкции, обработанные этим методом, выдерживают даже экстремальные среды. Защита сварных швов будет на высоком уровне.

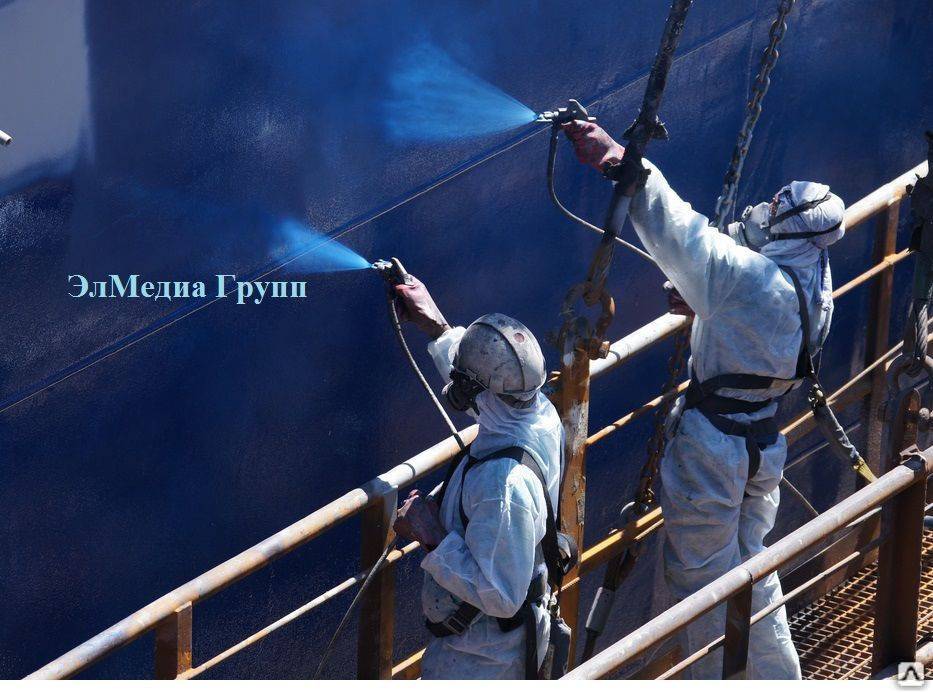

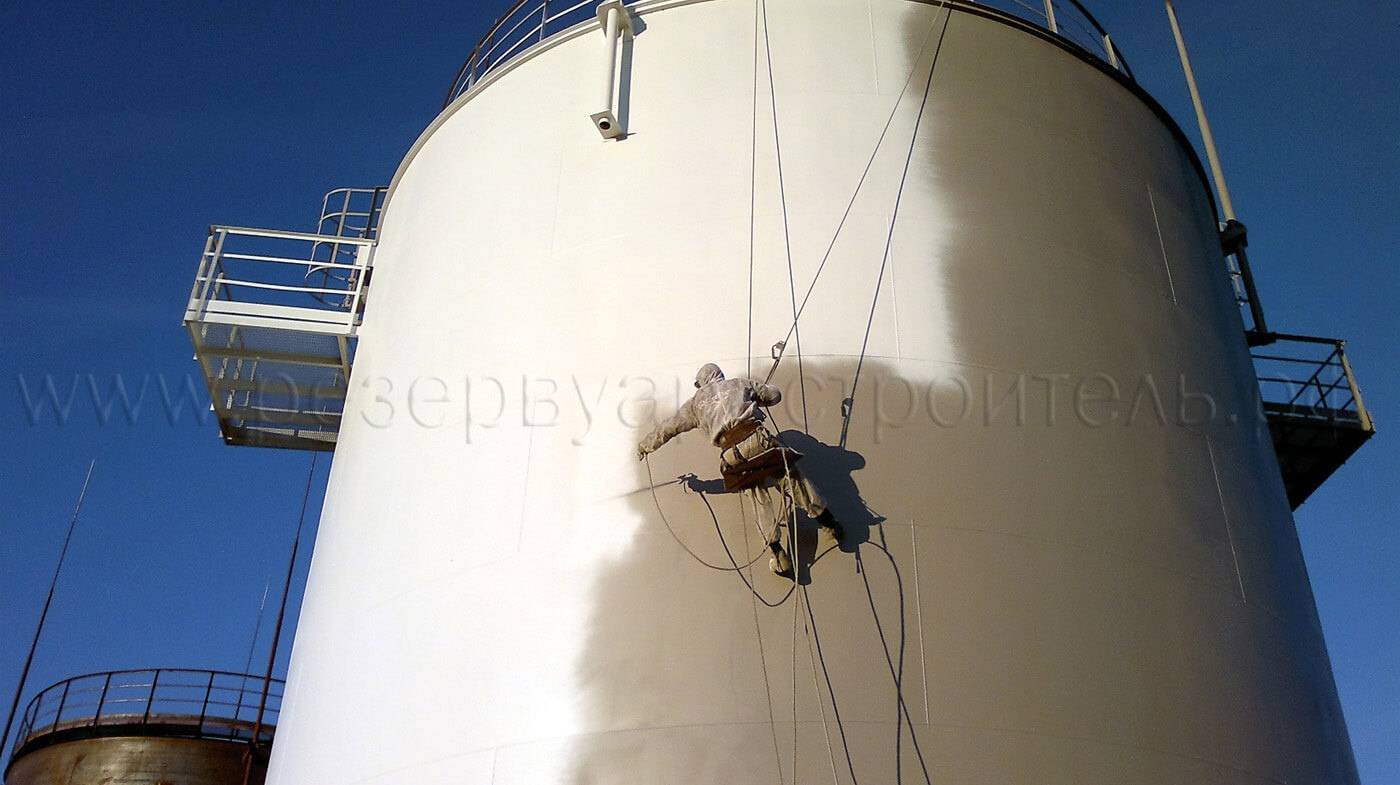

Не активная (пассивная) защита металлоконструкций – это использование различных лаков, красок, эмалей, которые изолируют металлы от взаимодействия с внешней атмосферой. Наносить защитные покрытия на металлическую поверхность можно разными способами. Оцинковку, например, осуществляют в горячем цеху и напылением. Осуществлять окраску эмалевыми элементами можно валиком, пульверизатором, кистью.

Рекомендации по установке и эксплуатации

Сигнал генератора распространяется в обе стороны по трубе от установленного устройства, поэтому для его корректной работы необходимо правильно выбрать место для установки.

Поскольку воздействие излучаемых электромагнитных импульсов уменьшается с увеличением расстояния от источника излучения, рекомендуется размещать устройство в технических помещениях: подвалах, ЦТП, котельных и т.д. Уровень излучения значительно ниже ПДК и не оказывает негативного влияния на человека. Нельзя устанавливать прибор внутри байпаса или замкнутого контура (который, например, может быть образован трубой и опорами). Если по какой-то причине всё же это произошло, устройство не будет работать. Противопоказана установка перед накопительным баком холодной воды, насосом или механическим фильтром. Сигнал затухает (потеряет свою силу) устройство не даёт вам нужного эффекта.

Излучатель устанавливается поверх трубы посредством приварной муфты или стального хомута, смонтированного на трубе, через который подсоединяют проводник излучателя перед местом, где происходит нагрев воды, например, перед бойлером, котлом или на вводе в систему.

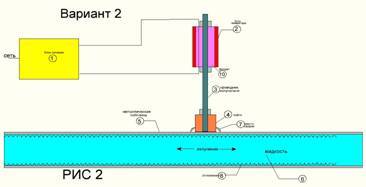

Если температура трубопровода до +55 оС, то можно устанавливать устройство (излучатель) непосредственно на трубу через приварную муфту (рис. 2).

Рис. 2. Установка излучателя посредством приварной муфты.

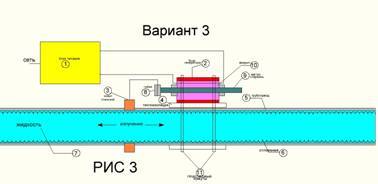

Если температура трубопровода от +55 до 150 оС, то устанавливать устройство необходимо на некотором расстоянии от трубы, проложив между корпусом и блоком излучения теплоизоляционный материал. Главное, чтобы устройство было плотно зафиксировано

Если температура трубопровода составляет +25 оС, то устанавливать устройство необходимо непосредственно на трубу, проложив между корпусом излучателя и трубой теплоизоляцию и гидроизоляцию, (в целях исключения выпадения конденсата) сделав стяжку двумя пластиковыми хомутами (рис. 3).

Рис. 3. Установка излучателя на поверхность с повышенной температурой.

В основном противонакипное и антикоррозионное устройство устанавливается на вновь вводимых в эксплуатацию теплоэнергетических системах для предотвращения коррозии систем и образования накипи, но могут устанавливаться и на трубы с глубокими отложениями. Удаляемые накипь и отложения впоследствии уносятся потоком воды, поэтому, при установке, особенно на замкнутой системе, на систему следует устанавливать фильтр.

Хотя устройство защищает трубу и в отсутствии движения воды, но иногда попадаются такие виды застарелых отложений, что каналы движения среды уже перекрыты полностью и убрать отложения возможно только химическими или даже механическими методами. Конечно, электромагнитным импульсом невозможно очистить трубу, которая настолько засорена, но после проведенной химической или механической очистки импульсное устройство будет поддерживать трубу чистой. Под термином «чистой» понимается не зеркальный блеск, поскольку небольшой остаточный налёт допускается, но на теплопередающие и гидравлические свойства поверхности трубы большого влияния он не оказывает. Не исключена такая ситуация, что в трубе под отложениями окажется участок, частично «съеденный» коррозией. Причём, перед установкой прибора труба на будет протекать из-за того, что, во-первых, накипь и отложения имеют определённую прочность, а во-вторых, из-за отложений имеет место нарушение гидравлического режима и снижения напора. После установки прибора накипь и отложения начнут постепенно исчезать, напор увеличится, что может привести к прорыву трубы в этом ослабленном месте. Поэтому, в случаях установки импульсного устройства на заведомо изношенный участок, требуется статическая и динамическая опрессовка трубы или системы.

Этапы нанесения защитного слоя

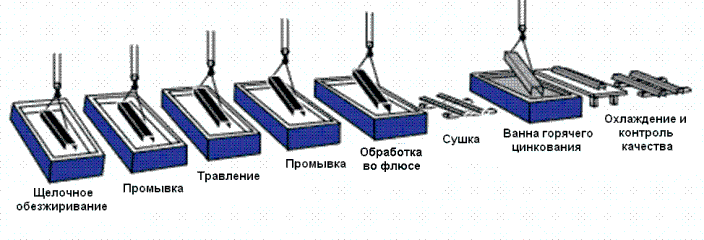

Горячему цинкованию предшествует подготовка металлоконструкции, которая предусматривает последовательное:

- обезжиривание;

- травление;

- промывание;

- флюсование;

- просушивание.

Обращаем ваше внимание, что все производственные процессы на ООО «Гжельский завод Электроизолятор» соответствуют ГОСТ 9.307-89 «Требования к цинкуемым изделиям» и ГОСТ 9.402 в отношении чистоты поверхности. Перед обработкой все поступающие конструкции тщательно проверяются на наличие трещин

При выявлении дефектов изделия бракуются.

Максимальное время подготовительного этапа (от начала обезжиривания до завершения сушки) составляет около 180 минут. Затем осуществляют покрытие защитным слоем. Заключительным этапом является контроль качества на предмет:

- плотности;

- целостности;

- блеска и характерной текстуры («листья папоротника»);

- толщины – 150-1000 мкм;

- отсутствия трещин.

Атмосферные факторы сильно влияют на металлические конструкции и подвергают их коррозии. Они постепенно утрачивают свои первоначальные характеристики. При возникновении таких ситуаций возникает закономерный вопрос, существует ли эффективная антикоррозийная защита металлоконструкций, способная сохранить металл от негативного влияния?

Коррозия – реакция, разрушающая металл, вследствие контакта с окружающей средой. Чтобы предотвратить разрушающий процесс предусмотрена антикоррозийная обработка металлоконструкций. Подобная защита предполагает увеличение срока эксплуатирования конструкционного материала, и снизить расходы на последующее возрождение сломанного элемента. Антикоррозийные защитные покрытия получили всеобщее признание, и стали общеобязательной процедурой при стройке промышленных предметов. Главная цель защиты – это изоляция металлических поверхностей от агрессивной среды. В основе элементов для противокоррозионной работы применяют эпоксидное либо полиуретановое основание. Эта характеристика позволяет надежно защитить материал.

Методы защиты труб от коррозии

Внешняя изоляция не только сохраняет температуру теплоносителя, но и защищает металл от появления ржавчины.

Труба для магистрального трубопровода с внутренним и внешним защитным покрытием. Полиэтиленовая многослойная изоляция – эффективное средство защиты от разрушения стальных коммуникаций

Труба для магистрального трубопровода с внутренним и внешним защитным покрытием. Полиэтиленовая многослойная изоляция – эффективное средство защиты от разрушения стальных коммуникаций

- Катодная защита. На защищаемую поверхность накладывается отрицательный потенциал. Предохраняемая конструкция подключается к источнику тока, труба в этом случае становится катодом, а инертные электроды – анодами. Этим способом часто выполняется защита от коррозии бурильных труб.

- Изоляция труб антикоррозийная из полиэтилена или стеклохолста с верхним слоем из битума применяется при контакте металла с песчаной, каменистой или глинистой почвой. Двухслойное полиэтиленовое покрытие с термоплавким клеевым внутренним слоем обеспечивает хорошее сцепление.

- Полимерная ленточная изоляция имеет высокие диэлектрические способности, более широкий диапазон рабочих температур (от +40° до -20°). Но для труб большого диаметра оказывается малоэффективной, так как у материала пониженная адгезия к стали. Под действием естественного сдвига грунта покрытие постепенно сползает с трубы и растрескивается.

- Пенополиуретановая изоляция может быть скорлупной или жидкой (впрыскивается между трубой и полиэтиленовой изоляцией, после чего происходит ее отвердевание).

- Лаки на битумной основе дешевы и просты в применении, но при слишком высоких (или низких) температурах становятся хрупкими и быстро разрушаются. Такой материал не подходит для долговременной защиты.

- Покрытия «Нержамет», «Нержалюкс», «Акваметаллик», «Полимерон», «Быстромет», «Сереброл», «Нержапласт» пользуются популярностью благодаря доступной стоимости, экономичности и простоте нанесения. Перед окраской металлическую поверхность обезжиривают и зачищают от остатков окалины, ржавчины и других веществ, которые мешают сцеплению. Иногда придают поверхности дополнительную шероховатость. При наличии сварных швов обрабатываемую поверхность промывают и подвергают пескоструйной обработке.

- Цинкосодержащие грунтовки предназначены для изделий из чугуна, работающих в условиях водно-солевого тумана и в парах нефтепродуктов. При взаимодействии с влажным воздухом цинк частично разрушается, а из продуктов распада возникает барьер, который не дает агрессивной среде возможность проникнуть в более глубокие слои.

- Для магистральных линий и их отдельных элементов (отводов, запорной арматуры) применяют покрытия на эпоксидной или полиуретановой основе, например, «Permacor», «Protegol». Для фитингов, шаровых кранов используют «Фрусис-1ОООА». В зависимости от способов и условий эксплуатации защита от коррозии обработанного таким образом трубопровода составляет 15-30 лет.

- Покрытия-ингибиторы бывают двух видов: пленкообразующие (пленка создает барьер для кислорода и углекислого газа) и адсорбирующие (связывают свободные радикалы, замедляя скорость окисления).

Для наземных трубопроводов выполняют струйную очистку и используют эпоксидные покрытия

Для наземных трубопроводов выполняют струйную очистку и используют эпоксидные покрытия

Противокоррозионные смазки предназначены для временной защиты (в период хранения и транспортировки). В состав изолирующих материалов могут входить преобразователи ржавчины (содержат оксикарбоновые кислоты, танин, фосфорные, ортофосфатные вещества).

Внутренняя коррозия возникает при взаимодействии металла с водой. Чтобы не допустить разъедания стали, используют цементное покрытие или специальный лак слоем в 3-5 мм. Иногда воду перед подачей по трубам лишают коррозионных свойств.

Последовательность работ:

- подготовительные процедуры: нагрев, обезжиривание и сушильная операция;

- обработка корундом с целью предотвращения намагничивания труб;

- нанесение порошкообразных полимеров;

- нагрев для отвердевания;

- контроль качества покрытия.

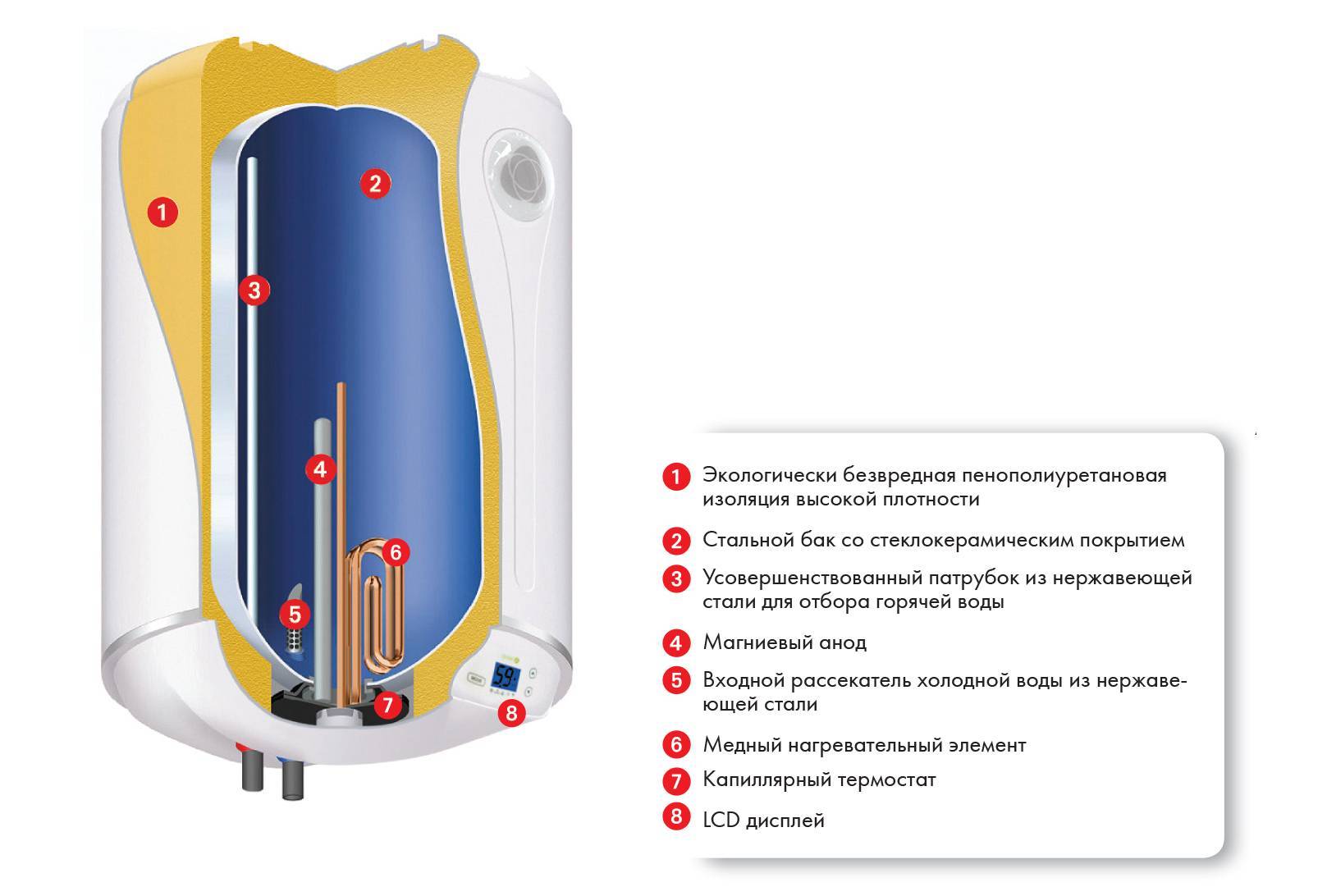

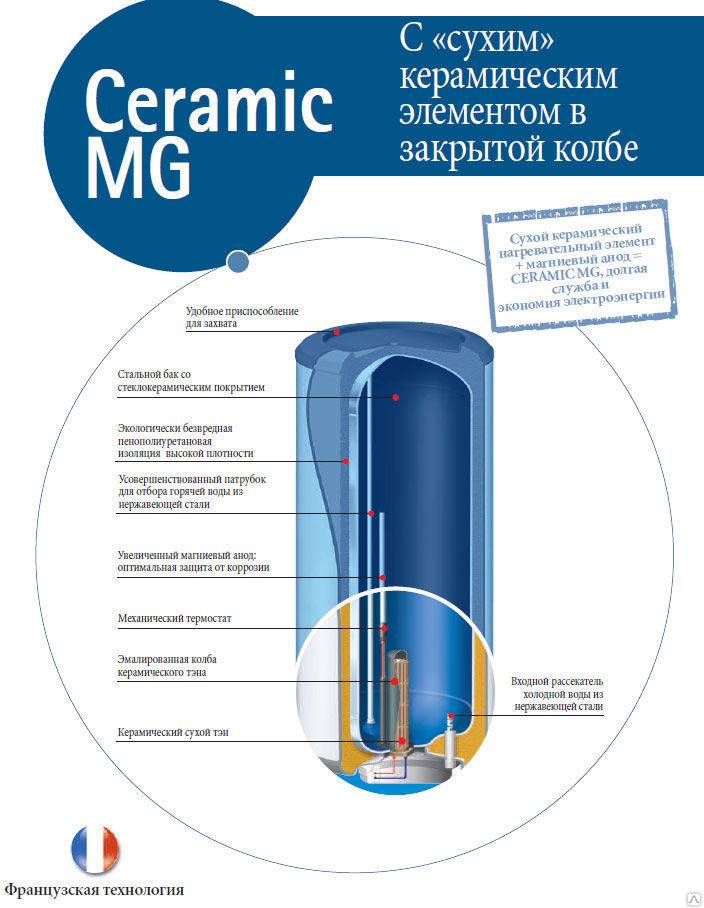

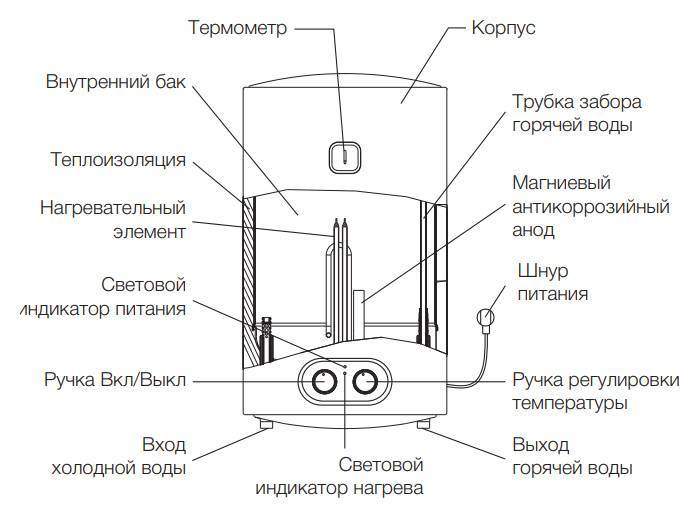

Принцип действия магниевого анода

Представим, что происходило бы при отсутствии такой защиты.

Подобная ситуация вызывает образование так называемой гальванической пары. Это явление было открыто еще в восемнадцатом веке. Железо вступает в реакцию с кислородом, входящим в состав воды. Поверхностный слой стали разрушается, с образованием оксида. Таким образом, он постепенно разрушается. Это происходит, потому что материал стенок водонагревателя характеризуется значительно меньшим электрохимическим потенциалом, нежели остальные детали бака.

При установке магниевого анода, он принимает на себя все окислительные процессы, потому что обладает гораздо меньшим электрохимическим потенциалом, нежели корпус.

Почти все модели водонагревателей включают в свою конструкцию этот элемент. Изначально поверхность данной детали имеет ровный серебристый цвет. В результате длительной эксплуатации, на ней появляются явственные следы коррозионных отложений, но обеспечивается целостность стенок бойлера.

Жертвенный анод производится из магния, потому что этот металл обладает слабым электрохимическим потенциалом. Кроме того, невысокая стоимость магниевого сплава не приводит к значительному удорожанию готового изделия, поэтому целесообразно использование именно этого компонента. Использование его в качестве расходного материала гораздо выгоднее, чем если бы происходил коррозионный износ стенок водонагревателя. Соли, содержащиеся в воде, оседают на поверхности магниевого анода, не оказывая негативного воздействия на другие детали.

6

На производственных предприятиях с коррозией можно с успехом справляться посредством модификации состава агрессивной атмосферы, в которой работают металлические детали и конструкции. Существует два варианта снижения агрессивности среды:

- введение в нее ингибиторов (замедлителей) коррозии;

- удаление из среды тех соединений, которые являются причиной возникновения коррозии.

Ингибиторы, как правило, используются в системах охлаждения, цистернах, ваннах для выполнения травильных операций, различных резервуарах и прочих системах, в коих коррозионная среда имеет примерно постоянный объем. Замедлители подразделяют на:

- органические, неорганические, летучие;

- анодные, катодные, смешанные;

- работающие в щелочной, кислой, нейтральной среде.

Ниже указаны самые известные и часто используемые ингибиторы коррозии, которые отвечают требованиям СНиП для разных производственных объектов:

- бикарбонат кальция;

- бораты и полифосфаты;

- бихроматы и хроматы;

- нитриты;

- органические замедлители (многоосновные спирты, тиолы, амины, аминоспирты, аминокислоты с поликарбоксильными свойствами, летучие составы “ИФХАН-8А”, “ВНХ-Л-20”, “НДА”).

А вот уменьшить агрессивность коррозионной атмосферы можно такими методами:

- вакуумированием;

- нейтрализацией кислот при помощи едкого натра либо извести (гашеной);

- деаэрацией с целью удаления из кислорода.

Как видим, на сегодняшний день существует немало способов защиты металлических конструкций и изделий

Важно лишь грамотно подобрать оптимальный для каждого конкретного случая вариант, и тогда детали и сооружения из стали и чугуна будут служить очень и очень долго

Рейтинги антикоррозийных средств

Рейтинги средств для защиты кузовов составлены на основе отзывов владельцев автомобилей. Для удобства анализа статистические данные разделены на категории по способу применения. Следует учитывать, что эффективность действия антикоррозийных материалов зависит от состояния кузова и условий эксплуатации.

В сравнительной таблице представлены цены (на середину 2021 г.) на популярные мастики с указанием объема тары.

| Материал | Объем, мл | Цена, тыс. руб. |

| Auson Mercasol | 1000 | 0,8 |

| «Мовиль-НН» | 5000 | 0,55 |

| «Раст Стоп» | 1000 | 1,1 |

| Pingo Stein Schlas-Schutz | 500 | 0,7 |

| Tectyl 550 ML | 1000 | 1,52 |

| Wachs-Korrosions-Schutz | 1000 | 1,03 |

| Nanoprotech Super Anticor | 21 | 0,33 |

| Dinitrol 479 | 5000 | 5,1 |

| Tectyl Bodysafe | 1000 | 1,3 |

| Body 950 | 400 | 0,5 |

| Tectyl Underbody Coating Bоdysafe | 600 | 1,2 |

Для внешних поверхностей автомобиля

Топ-3 материалов для колесных арок в крыле и порогов:

- Pingo Stein Schlas-Schutz на основе смеси битума, синтетического каучука и присадок. Мастика устойчива к истиранию потоком песка и выдерживает удары камней и ультрафиолетовое излучение.

- Материал Auson Mercasol 5 на базе алкидных и полимерных смол. Перед нанесением требуется очистка поверхности от грязи и следов коррозии. Допускается окрашивание мастики после застывания (срок полимеризации — 24 часа).

- Tectyl Underbody Coating Bоdysafe, состоящий из смеси битума, парафинов и присадок с цинком. Для повышения адгезии поверхность кузова очищается от грязи и окислов. Для полного застывания мастики требуется 48 часов.

Универсальные антикоры

Популярные мастики универсального назначения:

- «MasterWax Мовиль-НН», формирующий защитную пленку коричневого цвета.

- «Раст Стоп» от А.М.Т Inc. Перед обработкой необходимо снять рыхлую ржавчину и краску.

Для скрытых (внутренних) поверхностей

Рейтинг составов для обработки скрытых полостей автомобильных кузовов:

- Для защиты внутренних полостей новых машин подходит аэрозольный материал Tectyl 550 ML, который имеет хорошую адгезию и удерживается на вертикальных стенках. Повышенная текучесть позволяет заполнять трещины в лакокрасочном покрытии и грунте. Восковая мастика не подходит для обработки деталей, пораженных коррозией или покрытых слоем пыли.

- Для техники с пробегом подойдет антикоррозионный препарат Wachs-Korrosions-Schutz от немецкого производителя Liqui Moly. Мастика состоит из смеси битума и воска с добавлением присадок и цинка. Полученный защитный слой не отличается высокой механической прочностью. Недостатком материала является неудобная упаковка (емкость баллона — 500 мл).

- Российский Nanoprotech Super Anticor используется для антикоррозионной защиты внутренних полостей и внешних панелей кузова автомобиля, водопроводных труб или металлических конструкций. Мастика может наноситься при температуре воздуха до -25°С. Предварительной очистки и сушки поверхностей не требуется. Полимеризация занимает 24 часа. Слой застывшего материала сохраняет эластичность и обладает высокой механической прочностью. Повторное нанесение требуется не ранее чем через 12 месяцев.

Для днища машины

Если планируется обработать днище автомобиля, то рекомендуется выбрать следующие материалы:

- Мастику Dinitrol 479, базирующуюся на синтетической резиновой смеси с присадками, замедляющими скорость коррозии. Паста наносится пневматическим пистолетом, что ограничивает использование материала в гаражных условиях. Из-за повышенной густоты мастика не проникает в мелкие трещины, для обработки машин с пробегом не применяется.

- Битумный материал Tectyl Bodysafe с повышенной проникающей способностью, требующий предварительной очистки поверхности от грязи и нефтепродуктов. Мастика незначительно снижает уровень шума, но повреждается гравием. Для повышения прочности требуется нанесение нескольких слоев с промежуточной сушкой.

- Аэрозольный материал Body 950, состоящий из смеси каучука и полиэфирных смол Он подходит для самостоятельного нанесения. Вещество содержит ингибиторы коррозии и может наноситься на покрытый ржавчиной металл. Недостатком мастики является низкий ресурс. Производитель рекомендует обновлять защитный слой через 12-24 месяца эксплуатации машины.

Общие сведения об антикоррозийной защите металла

Защита металлической поверхности от коррозии предусматривает наружную обработку материала специальными средствами, которые формируют слой, предотвращающий негативные процессы разрушения структуры. В качестве основы для обрабатывающих компонентов могут рассматриваться лакокрасочные материалы, те же металлы и сплавы

Важно отметить, что антикоррозионная защита металлоконструкций не предполагает универсальность. В зависимости от условий эксплуатации объекта, характеристик конкретной марки используемого металла и возлагаемых на него конструкцию нагрузок, подбирается конкретное средство обработки

Различаются и сами подходы к обеспечению покрытия поверхностей, что объясняется разнообразием спектра угроз, от которых защищается металл. Функция антикоррозийного покрытия редко сводится только лишь к созданию барьера перед ржавчиной – нанесенный слой, как правило, оберегает конструкцию от биологических и механических воздействий.

3

Самым распространенным и сравнительно несложным вариантом защиты металлов от ржавления, известным уже очень давно, признается использование лакокрасочных составов. Антикоррозионная обработка материалов такими соединениями характеризуется не только простотой и дешевизной, но еще и следующими положительными свойствами:

- возможностью нанесения покрытий разных цветовых оттенков – что и элегантный облик конструкциям придает, и надежно защищает их от ржавчины;

- элементарностью восстановления защитного слоя в случае его повреждения.

К сожалению, лакокрасочные составы имеют совсем небольшой коэффициент термической стойкости, малую стойкость в воде и относительно низкую механическую прочность. По этой причине в соответствии с существующими СНиП их рекомендовано применять в тех случаях, когда на изделия действует коррозия со скоростью не более 0,05 миллиметров в год, а запланированный срок их эксплуатации не превышает десяти лет.

К составляющим современных лакокрасочных составов относят такие элементы:

- краски: суспензии пигментов с минеральной структурой;

- лаки: растворы (коллоидные) смол и масел в растворителях органического происхождения (защита от коррозии при их применении достигается после полимеризации смолы либо масла или их испарения под влиянием дополнительного катализатора, а также при нагреве);

- искусственные и природные соединения, называемые пленкообразователями (например, олифа – самый, пожалуй, популярный неметаллический “защитник” чугуна и стали);

- эмали: лаковые растворы с комплексом подобранных пигментов в измельченном виде;

- смягчители и разнообразные пластификаторы: адипиновая кислота в виде эфиров, дибутилфтолат, касторовое масло, трикрезилфосфат, каучук, другие элементы, которые увеличивают эластичность защитного слоя;

- этилацетат, толуол, бензин, спирт, ксилол, ацетон и другие (данные компоненты нужны для того, чтобы лакокрасочные составы без проблем наносились на обрабатываемую поверхность);

- инертные наполнители: мельчайшие частицы асбеста, тальк, мел, каолин (они делают антикоррозионные возможности пленок более высокими, а также уменьшают траты других составляющих лакокрасочных покрытий);

- пигменты и краски;

- катализаторы (на языке профессионалов – сиккативы): необходимые для быстрого высыхания защитных составов кобальтовые и магниевые соли жирных органических кислот.

Лакокрасочные соединения выбирают с учетом того, в каких условиях эксплуатируется обрабатываемое изделие. Составы на базе эпоксидных элементов рекомендованы для использования в атмосферах, где постоянно присутствуют испарения хлороформа, двухвалентного хлора, а также для обработки конструкций, находящихся в различных кислотах (азотная, фосфорная, соляная и т. п.).

К кислотам также устойчивы и лакокрасочные составы с полихровинилом. Они, кроме того, применяются для предохранения металла от воздействия масел и щелочей. А вот для защиты конструкций от газов чаще применяются составы на базе полимеров (эпоксидных, фторорганических и иных).

Очень важно при подборе защитного слоя учитывать требования российских СНиП для разных отраслей промышленности. В таких саннормах четко указывается, какие составы и методы защиты от коррозии можно использовать, а от каких лучше отказаться

Например, в СНиП 3.04.03-85 изложены рекомендации по защите различных строительных сооружений:

- магистральных газо- и нефтепроводов;

- обсадных труб из стали;

- тепломагистралей;

- железобетонных и стальных конструкций.

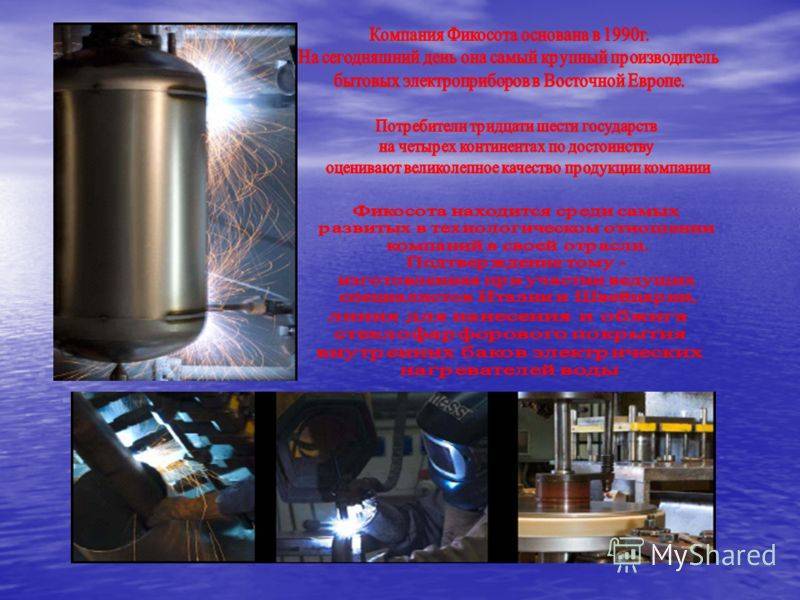

Нержавеющая сталь: преимущества и недостатки

Водонагреватели с внутренним покрытием из нержавейки относятся к категории дорогостоящих оборудований. В принципе, это отражается на их длительности эксплуатации.

Водонагреватель из нержавейки

К преимуществам бойлеров с таким покрытием относят:

- Покрытие устойчиво к различным сотрясениям и повреждениям, по сравнению с вышеупомянутой моделью.

- Такие водонагреватели не боятся перепадов температур. Если вдруг оборудование перегреется из-за отсутствия в нем жидкости, то оно не пострадает. Понадобится только замена ТЭНа и других деталей, которые могут выйти из строя из-за высокой температуры.

- Срок эксплуатации таких бойлеров дольше вышеописанных моделей.

- Срок гарантии на емкости с таким покрытием варьируются от 7 до 10 лет.

К недостаткам относятся:

- Нержавеющая сталь характеризуется устойчивостью к коррозии. Но если был использован простой метод сварки, в этом месте состав металла отличается от основного. Использование устаревших технологий при изготовлении оборудования могут стать причиной появления окисления на швах. Кроме того, следует помнить, что все химические реакции при повышенной температуре происходят гораздо быстрее.

- Многие вспоминают о токсичности железа, которое непосредственно соприкасается с водой. Но негативное влияние на здоровье человека может вызывать только двухвалентное железо. Такое соединение практически не может образоваться при контакте стали с водой. Кроме того, обследования сверхточными инструментами и методами не показали наличие этого элемента в больших емкостях, за исключение того, что его источником могла стать сама вода.

- Цена оборудования для нагрева воды с покрытием из нержавеющей стали значительно превышает стоимость вышеописанных моделей.

Плазменная сварка используется при изготовлении бака для водонагревателя

4

На металлических изделиях вполне можно формировать посредством электрохимической либо химической обработки специальные пленки для защиты их от ржавления

Чаще всего создаются фосфатные и оксидные пленки (опять-таки, обязательно принимаются во внимание положения СНиП, так как механизмы защиты таких соединений разные для различных изделий)

Фосфатные пленки подходят для антикоррозионной защиты цветных и черных металлов. Суть такого процесса заключается в погружении изделий в нагретый до определенной температуры (в районе 97 градусов) раствор цинка, железа или марганца с кислыми фосфорными солями. Получающаяся при этом пленка идеальна для нанесения на нее лакокрасочного состава.

Заметим, что фосфатный слой сам по себе не отличается длительным сроком применения. Он малоэластичный и совсем непрочный. Используется фосфатирование для защиты деталей, которые работают при высоких температурах или в соленой воде (например, в морской).

Также ограниченно используются и оксидные защитные пленки. Получают их при обработке металлов в растворах щелочей под действием тока. Известным раствором для оксидирования является едкий натр (четырехпроцентный). Операцию получения оксидного слоя нередко называют воронением, так как на поверхности мало- и высокоуглеродистых сталей пленка характеризуется красивым черным цветом.

Оксидирование производится в ситуациях, когда начальные геометрические параметры нужно сохранить в неизменном виде. Оксидный слой обычно наносят на точные приборы, стрелковое вооружение. Толщина такой пленки в большинстве случаев не превышает полутора микронов.

Другие способы защиты от коррозии с применением неорганических покрытий: