Что такое сварочный рукав?

Сварочный рукав (газовый шланг) – предназначен для подачи к газосварочному и газорезательному оборудованию различных технических газов (ацетилен, кислород, пропан-бутан и некоторых других) под высоким давлением, а также для подачи жидкого топлива. При электрогазосварке для подвода к сварочному полуавтомату или источнику для TIG сварки используется сварочный рукав для аргона, углекислоты, смеси защитных газов.

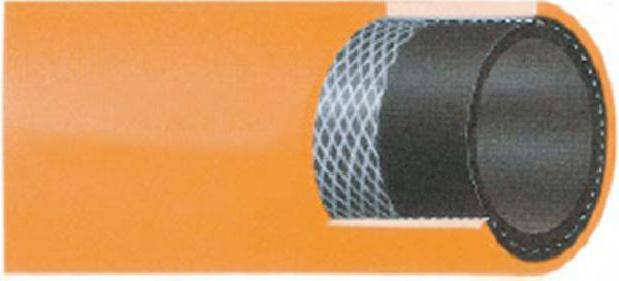

Как правило, рукава для газовой резки и сварки состоят из внутреннего резинового слоя, контактирующего с рабочим газом, наружного резинового слоя, который зачастую имеет цвет согласно назначению, а также корда (армирующего слоя) между ними.

Согласно ГОСТ 9356-75 «Рукава резиновые для газовой сварки и резки металлов» газовые шланги делятся на 3 класса:

I — для подачи ацетилена, городского газа, пропана и бутана под давлением 0,63 МПа – цвет красный;

II — для подачи жидкого топлива: бензина А-72 по ГОСТ 2084-77, уайт-спирита по ГОСТ 3134-78; керосина или их смеси под давлением 0,63 МПа – цвет желтый;

III — для подачи кислорода под давлением 2 МПа, 4 МПа – цвет синий. Газовые рукава всех классов могут быть и классического черного цвета. ТД «Дока» предлагает Вам рукава, имеющие продольные полосы на наружном слое, соответствующего назначению цвета.

Допускается эксплуатация рукавов в температурных режимах от -35°С до +70°С; для холодного климата в диапазоне от -55°С до 70°С.

- Условное обозначение газового шланга согласно ГОСТ 9356-75 содержит:

- наименование изделия;

- указание класса;

- внутренний диаметр в мм.;

- значение величины расчетного давления в МПа;

- климатическое исполнение.

Пример условного обозначения сварочного кислородного шланга III класса с внутренним диаметром 9 мм, рассчитанного на рабочее давление 2 МПа, предназначенного для работы в районах с холодным климатом: Рукав III-9-2-ХЛ ГОСТ 9356-75.

Если Вы собираетесь купить сварочный рукав, обязательно проверяйте его на гибкость, эластичность, толщину стенок резиновых слоев, стойкость нитяного каркаса

Также обращайте внимание на соединение наружного и внутреннего резиновых слоев через нитяной каркас. Если оно недостаточно качественное, то в скором времени образуются грыжи, рукав не держит давление

Многие недобросовестные производители в целях экономии добавляют в состав резины пластик, что негативно отражается на эксплуатационных характеристиках рукавов, особенно в холодное время года. Рукав не выдерживает низких температур и трескается.

Рис. Сравнительные срезы сварочных рукавов предлагаемых конкурентами (слева) и ТД «Дока» справа.

Поэтому при выборе рукавов необходимо учитывать, что для работы при температуре -40оС и ниже следует приобретать морозостойкие рукава, для использования в комплекте с керосинорезом, бензорезом – бензостойкие рукава. Любой рукав для газовой сварки должен быть гибким, не иметь повреждений в виде трещин, отслоений и вздутий. При сгибе диаметр рукава не может уменьшаться более, чем на 10%. Посмотрите, ниже, на примеры некачественных рукавов.

На нашем сайте предложены различные варианты газового рукава (шланга) для всевозможных целей:

- газокислородной резки;

- бензино(керосино-)кислородной резки;

- ацетиленовой сварки;

- полуавтоматической сварки;

- аргонодуговой сварки;

- газовоздушных горелок.

Если Вам требуется сварочный рукав для полуавтомата, аргонодуговой сварки – то Вам подойдет резиновый шланг I класса (красного цвета), такой же, как и для горючих газов (ацетилена, пропана).

При работе следите, чтобы рукава не пережимались, не перекручивались. Храните рукава в чистом, сухом месте, избегайте прямых солнечных лучей во избежание утечки газа. Не допускайте попадания искр, брызг, пламени и агрессивных веществ, которые могут повредить резиновый слой и нитяную оплетку рукавов.

ТД «Дока» прилагает все усилия, чтобы доставить без повреждений, правильно сохранить на складе рукава для наших требовательных покупателей

Обратите внимание на ровную, аккуратную намотку, отсутствие повреждений, расслоений рукава. Поэтому, приобретая данную продукцию у нас, Вы можете быть уверены в высоком качестве и надежности сварочного рукава

Для подключения рукавов к газорезательному, газосварочному оборудованию не забудьте приобрести у нас соответствующие размеру специальные хомуты и переходники.

Купить сварочный рукав в Москве на нашем сайте Вы сможете буквально за несколько минут. Доставка транспортными компаниями по России и собственным транспортом по Москве и Московской области, курьерская доставка.

Копирование контента без указания ссылки на первоисточник ЗАПРЕЩЕНО.

Ацетилен для газовой сварки

Ацетилен – один из самых распространённых газов, применяемых для газовой сварки. Наибольшее распространение ацетилен получил из-за того, что ацетиленокислородное газовое пламя имеет наибольшую температуру, по сравнению с другими горючими газами и газовыми смесями (см. таблицу выше).

Ацетилен образуется при взаимодействии карбида кальция CaC2 с водой. Карбид кальция способен поглощать влагу из атмосферы и разлагаться под её воздействием. Поэтому, его хранят в герметичных барабанах из кровельной стали. Вместимость таких барабанов составляет 100-130кг. Получают карбид кальция при сплавлении в электропечах кокса и обожжённой извести:

CaO + 3C = CaС2 + CO

Ацетилен С2Н2 представляет собой химическое соединение углерода с водородом. Для получения ацетилена используют ацетиленовые генераторы, в которые загружают карбид и воду. Химическое взаимодействие карбида кальция и воды протекает интенсивно, с большим выделением теплоты Q:

CaC2 + 2H2O = C2H2 + Ca(OH)2 + Q

Из 1кг карбида кальция можно получить до 300л ацетилена. При нормальных условиях ацетилен бесцветен и обладает резким специфическим запахом. Ацетилен легче воздуха, его плотность составляет 1,09кг/м3.

Ацетилен взрывоопасен, если он находится в смеси с воздухом и его концентрация составляет 2,2-81% по объёму. В смеси с кислородом ацетилен взрывоопасен, при его концентрации 2,8-93% по объёму. Наиболее взрывоопасны ацетиленокислородные смеси, содержащие 7-13% ацетилена.

При растворении в жидкости взрывоопасность ацетилена существенно снижается. На практике ацетилен растворяют в ацетоне, 1л которого способен растворить до 20л ацетилена. Об этом мы говорили в статье: “Газовые баллоны для сварки. Газосварочные баллоны”.

Кроме карбида кальция, источниками ацетилена являются природный газ, нефть и уголь. Полученный из природного газа, ацетилен называется пиролизным.

Что такое рукав

Обычный кислородный рукав представляет собой гибкий длинный шланг, который изготавливается из слоя кордовой нити, защищенной с обеих сторон несколькими слоями резиновой смеси. Данное изделие является наиболее востребованным при работе со сваркой. Конечно, у этого материала очень узкое применение, но, несмотря на этот недостаток, на сегодняшний день он является одним из самых востребованных резинотехнических изделий. Основное предназначение данного шланга — это заполнение или подача газов. Чаще всего эта функция требуется при проведении каких-либо промышленных работ.

Смотреть галерею

Рукава для газовой сварки и резки металла

Рукава для газовой сварки и резки металла

8.3.34. Рукава для газовой сварки и резки металла должны

соответствовать следующим требованиям:

— общая длина рукавов не должна превышать 30 м. Рукав должен

иметь не более трех отдельных кусков, соединенных между собою

двусторонними специальными гофрированными ниппелями и закрепленных

хомутами. Запрещается соединять рукава отрезками гладких трубок.

Минимальная длина участка стыкуемых рукавов должна быть не менее 3 м;

— допускается при выполнении монтажных работ применять рукава

длиной до 40 м, а рукава длиной более 40 м допускается применять

только в исключительных случаях с письменного разрешения должностного

лица, выдавшего наряд-допуск на выполнение работ;

— рукава должны надежно закрепляться на присоединительных

ниппелях горелок, резаков и редукторов стяжными хомутиками или мягкой

отожженной (вязальной) проволокой. Рукава должны закрепляться такой

проволокой не менее чем в двух местах по длине ниппеля. Места

присоединения рукавов должны тщательно проверяться на плотность —

перед началом работы и во время её выполнения. На ниппеля водных

затворов рукава должны плотно надеваться, но не закрепляться.

8.3.35. При замерзании редуктора или вентиля их необходимо

отогревать чистой горячей водой (вода не должна иметь следов масла).

Замерзшие редукторы должны отогреваться без применения огня,

электрического подогрева, а также разогретых предметов.

8.3.36. Рукава ежедневно перед началом выполнения работ

необходимо осматривать -для выявления трещин, надрезов, потертостей,

а также отслоений, пузырей, оголенных участков оплётки, вмятин и

других дефектов на внешней поверхности рукавов, влияющих на их

8.3.37. Рукава должны 1 раз в 3 мес. проходить гидравлическое

испытание на прочность давлением, равным 1,25 Р, где Р — рабочее

давление. Рукав должен выдерживать это давление в течение не менее

При отсутствии чистой (незамасленной) воды допускается заменять

гидравлическое испытание рукавов пневмоиспытанием их воздухом или

азотом, очищенным от масла и механических примесей, путем погружения

рукавов в воду. На испытываемых рукавах не должно быть разрывов,

просачивания воды в виде росы и местных вздутий или выделения

пузырьков воздуха (азота).

Результаты испытаний рукавов должны записываться в журнал

8.3.38. Рукава должны быть выкрашены такими цветами:

— красным — наружный слой рукавов, применяемых для подачи

ацетилена, пропана и бутана;

— синим — наружный слой рукавов, применяемых для подачи

Допускается наружный слой рукава черного цвета обозначать двумя

резиновыми цветными полосами или нанесением хорошо прилипающей к

резине краски (имеющей хорошую адгезию). Ширина цветных полос и

расстояние между ними могут быть произвольными, но одинаковыми для

всех рукавов, имеющихся на предприятии. Длина цветных полос на

концах рукавов должна быть не менее 1 м. На рукава для подачи

кислорода под давлением 4 МПа (40 кгс/см2) с наружным слоем черного

цвета цветные полосы не наносятся.

8.3.39. Перед присоединением к горелке резака рукава необходимо

продуть рабочим газом.

Запрещается при выполнении работ продувать шланги для горючих

газов — кислородом, а кислородные шланги — горючими газами, а также

осуществлять взаимозамену шлангов.

8.3.40. Не допускается перегибание и натягивание рукавов при

выполнении работ, а также не разрешается оставлять их незащищенными

от всевозможных повреждений, огня и т. п.; не допускается также

пересечение рукавов со стальными канатами (тросами), кабелями и

8.3.41. Запрещается применять рукава, имеющие дефекты, а также

заматывать их изоляционной лентой или другим подобным материалом.

Поврежденные участки рукавов необходимо вырезать, а их концы

соединить двусторонними ниппелями и закрепить стяжными хомутами.

8.3.42. При разрыве рукава необходимо немедленно погасить пламя и

Прекратить подачу газа, перекрыв соответствующие вентили.

8.3.43. Рукава необходимо хранить в помещении при температуре от

минус 20 °С до плюс 25 °С в бухтах высотой не более 1,5 м или в

расправленном виде и размещать на расстоянии не менее 1 м от

теплоизлучающих приборов. До начала выполнения монтажных работ

рукава, хранящиеся при минусовой температуре, необходимо выдержать

при комнатной температуре в течение не менее 24 ч.

Рукава необходимо защищать от воздействия прямых солнечных и

тепловых лучей, от попадания на них масла, бензина, керосина Или от

действия паров этих веществ, а также от кислот, щелочей и других

веществ, разрушающих резину и нитяной каркас.

Конструкция шлангов для сварочных аппаратов

Шланг для аргонной сварки, газовой горелки или резака представляют собой многослойный трубопровод, тело которого армировано нитяным каркасом. То есть такой шланг состоит из внутренней «трубы», которую оплетают нитями силового каркаса и покрывают еще одним, внешним слоем.

В качестве конструкционного материала для «внутренней» трубы и внешнего слоя используют эластичный материал с высокой стойкостью к прокачиваемым средам (горючим газам, аргону, гелию и кислороду). Обычно в качество такого материала избирается техническая (черная) резина.

Причем внешний слой изготавливается либо из той же черной резины, либо из вулканизированного каучука с морозостойкими добавками, в который добавляют колер, облегчающий идентификацию шлангов.

В качестве армирующего покрытия используют нить или стекловолокно. Причем покрытие наматывают на «внутреннюю» трубу из черной резины перед нанесением внешнего слоя.

Классы сварочного шланга

Классификация шлангов связана с особенностями их эксплуатации. То есть на класс шланга влияет тип сварочного аппарата, к которому подсоединяется такой «трубопровод» и тип транспортируемого по нему вещества.

Исходя из этих признаков, существуют:

- Кислородные шланги, которые способны выдержать высокое давление (до 20 атмосфер!). В общем классификаторе кислородные шланги относятся к третьему классу. Маркировка – синий цвет внешнего покрытия.

- Газовые шланги, которые выдерживают давление до шести атмосфер. В общем каталоге такие шланги относятся к первому классу. Причем к этой категории следует отнести и шланги для газовой сварки или резки, по которым транспортируют «горючее» (ацетилен, пропан или бутан), и шланги для аргонодуговых аппаратов, по которым транспортируют инертный газ. Маркировка – черный цвет внешнего покрытия с красной полосой.

- Шланги для жидких топливных смесей, работающие под давлением до шести атмосфер. Эта разновидность относится ко второму классу, используемому в топливопроводах, подающих бензин, керосин и прочие горючие углеводы. Маркировка – черный цвет внешнего покрытия с желтой полосой.

Причем сортамент шлангов основан на делении по диаметру и классу морозостойкости. По первому признаку шланги делятся на несколько разновидностей сортамента с диаметрами (внутренними) от 6 до 16 миллиметров.

По второму признаку шланги делятся на две группы: первая – рассчитана на эксплуатацию в пределах от – 30 до 70 градусов Цельсия, вторая – на эксплуатацию в пределах от – 55 до 70 градусов Цельсия.

В продажу все разновидности сортамента поступают в 100-метровых бухтах. Цена шлангов для сварки зависит от их класса, пропускного диаметра и привязана к метражу (по длине). Соответственно, самый дорогой шланг – кислородный (он прочнее), а «бензиновые» и газовые разновидности стоят немного дешевле.

Рукава для газовой сварки. Свойства и классификация

Рукава кислородные, соответствующие ГОСТ 9356-75, используются при подаче под давлением природного газа, ацетилена, пропанобутановой смеси и кислорода к газосварочному оборудованию.

Согласно требованиям указанного выше ГОСТа шланги кислородные могут эксплуатироваться в регионах, имеющих умеренный или тропический климат с температурой воздуха от –35 °С до +70 °С.

Рукава кислородные (рукава для газовой сварки) классифицируются по назначению и области применения:

I – кислородные рукава, применяемые для транспортирования городского природного газа, ацетилена, бутана и пропана под рабочим давлением до 0,63 Мпа;

II – рукав кислородный, применяемые для подачи топлива, керосина, уайт-спирита или их смесей под рабочим давлением до 0,63 Мпа;

III – кислородный шланг, обеспечивающий подачу кислорода при рабочем давлении до 2,0 Мпа.

В условном обозначении шланга кислородного в соответствии с ГОСТ 9356-75 содержатся наименование изделия с указанием класса, внутренний диаметр в миллиметрах, величина расчетного давления в Мпа, а также климатическое исполнение.

Для примера приводим условное обозначение рукава кислородного, имеющего внутренний диаметр 16 мм и предназначенного для рабочего давления до 0,63 Мпа, разрешенного для применения в тропическом климате: Рукав I-16-0,63-Т ГОСТ 9356-75.

Кислородные рукава для эксплуатации в холодной климатической зоне обозначаются символами «ХЛ», а для умеренного климата дополнительных символов в маркировке не имеют.

Кислородные рукава имеют внутренний резиновый слой, нитяной каркас из хлопчатобумажных или химических волокон наружного резинового слоя. В соответствии с предназначением кислородные рукава окрашиваются в различные цвета.

Красным цветом окрашиваются изделия I класса, предназначенные для подачи городского газа и ацетилена, пропана и бутана, желтым – II класса для жидких видов топлива и синим – III класса для подачи кислорода. ГОСТом допускается черная окраска кислородного рукава, но при этом класс изделия обозначаются нанесением двух цветных полос.

Качество кислородных шлангов может контролироваться визуально. При этом на их внутренней резиновой поверхности не должны быть видны складки, пузыри и трещины, а на наружной – пузыри, отслоения и оголенные участки силового каркаса. Качество проверяемого рукава сравнивают с контрольным образцом, утвержденным в установленном порядке. На заводе-изготовителе приемке подлежит каждая партия (изделия одного класса количеством менее 2000 м). На каждую партию изделий оформляется паспорт качества. Кроме визуального контроля изделия подвергаются испытаниям на герметичность под гидравлическим давлением, на прочность на разрыв, стойкость внутреннего слоя к воздействию бензина (для рукавов II класса).

На каждый шланг по всей длине наносится маркировка тиснением, краской или другими методами, обеспечивающими четкость и сохранность обозначения. В маркировке указываются данные о заводе-изготовителе, сроке изготовления и основные качественные характеристики рукава. Для кислородных рукавов, имеющих внутренний диаметр 6,3 мм, ГОСТом допускается маркировка на ярлыке.

Типовое устройство

Воздействие критических факторов важно учитывать и в тех случаях, когда на рабочее место прокладывают сварочный рукав для полуавтомата. Понятно, что своевременный учёт этих воздействий позволит сохранить оборудование для подачи защитного газа и проволоки в исправном состоянии и обеспечит бесперебойность работы всего сварочного поста в целом

Далее будут рассмотрены особенности структуры этих вспомогательных элементов, определяющие их основные эксплуатационные характеристики.

Согласно действующему ГОСТ 9356 75 сварочные рукава применяются при газовой сварке для подачи под давлением таких распространённых газов, как бутан, пропилен, ацетилен и кислород. Помимо этого, в указанных документах оговариваются виды и классы применяемых при этом шлангов, а также особенности их конструктивного исполнения.

В нём также отмечается, что многослойные рукава и шланги изготавливаются из термостойкой и химически защищённой резины на основе искусственного каучука с использованием специальных модификаторов.

При этом внешняя защитная оболочка рукава должна быть устойчива к разрушающему воздействию УФ излучений и высоких температур, а средний армирующий слой состоять из искусственных волокон, придающих ему требуемую гибкость.

Производителями сварочных шлангов выпускаются два класса специальных изделий, изготавливаемых как простой рукав или же в виде многофункционального кабеля, оснащённого газовой горелкой. Защитные изделия второго класса универсальны по своему назначению и содержат в полном комплекте следующие элементы:

- сам резиновый шланг;

- встроенный сварочный пистолет-горелку;

- специальный стыковочный разъём.

Такой состав специальной оснастки характерен для полуавтоматов, нуждающихся в подаче к месту сварки присадочной проволоки по направляющему каналу со сжатой спиралью. Внутренняя поверхность канала нередко упрочняется специальной защитной трубкой, изготавливаемой на основе износостойких материалов (тефлона, например).

4.2. Неметаллические покрытия

4.2.1. Стойкость к растворителям

Неметаллические материалы (например, используемые в качестве уплотнителей и смазок), контактирующие с ацетиленом, должны быть стойкими к растворителям: ацетону и диметилформамиду (ДМФ).

В настоящем стандарте термин «стойкость к растворителям» означает, что изменение массы (разбухание) материала не превышает 15 %,а изменение его твердости не превышает ± 15 IRHD после хранения материала при следующих условиях:

a) (168 ± 2) ч (т. е. 7 сут) в атмосфере, насыщенной парами растворителя, при температуре (23 ± 2) °С;

b) в последующий период (70 ± 2) ч на воздухе при температуре (40 ± 2) °С;

c) (24 ± 2) ч на воздухе при температуре (23 ± 2) °С, относительной влажности (50 ± 5) % и давлении от 86 до 106 кПа.

Испытания проводят по ГОСТ 9.030.

4.2.2. Стойкость к п-пентану

Неметаллические материалы (например используемые в качестве уплотнителей и смазок), контактирующие с пропаном, бутаном и метилацетиленпропадиеновыми смесями, должны быть стойкими к п-пентану.

В настоящем стандарте термин стойкость к п-пентану означает, что изменение массы (разбухание) материала не превышает 15 %, а изменение его твердости не превышает ± 15 IRHD после хранения материала при следующих условиях:

a) (168 ± 2) ч (т. е. 7 сут) в жидком я-пентане при температуре (23 ± 2) °С;

b) в последующий период (70 ± 2) ч на воздухе при температуре (40 ± 2) °С;

c) (24 ± 2) ч на воздухе при температуре (23 ± 2) °С, относительной влажности (50 ± 5) % и давлении от 86 до 106 кПа.

Испытания проводят по ГОСТ 9.030.

4.2.3. Сопротивление воздействию кислорода

Все детали, контактирующие с кислородом, должны быть очищены от веществ, которые могут активно реагировать с кислородом при нормальных условиях, т. е. растворителей на основе углеводорода, масел и жиров.

Следует использовать только смазочные вещества, пригодные для работы в кислороде при максимальном рабочем давлении и максимальной температуре.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Межотраслевым государственным объединением по разработке и производству криогенного оборудования и получению продуктов разделения воздуха (МГО «Криогеника»)2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 15.08.91 № 13603. Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 9539-88 «Материалы, используемые в оборудовании для газовой сварки, резки и смежных процессов» с дополнениями, отражающими потребности народного хозяйства4. ВВЕДЕН ВПЕРВЫЕ5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

ГОСТ 9.030-74 | Разд. 2; 4.2.1; 4.2.2 |

ГОСТ 9356-75 | Разд. 1; 2 |

ИСО 554-76 | Разд. 2 |

6. ПЕРЕИЗДАНИЕ. Июль 2004 г.

ГОСТы: оборудование для газовой сварки и резки металлов

- ГОСТ 4.41-85 Система показателей качества продукции. Машины для термической резки металлов. Номенклатура показателей.

- ГОСТ 5614-74 Машины для термической резки металлов. Типы, основные параметры и размеры.

- ГОСТ 17356-89 Горелки на газообразном и жидком топливах. Термины и определения.

- ГОСТ 5.917-71 Горелки ручные для аргонодуговой сварки типов РГА-150 и РГА-400. Требования к качеству аттестованной продукции.

- ГОСТ 1077-79Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования.

- ГОСТ 29091-91Горелки ручные газовоздушные инжекторные. Технические требования и методы испытаний.

- ГОСТ 5191-79Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования.

- ГОСТ 10796-74Резаки ручные воздушно-дуговые. Типы и основные параметры.

- ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов.

- ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры.

- ГОСТ 13861-89Редукторы для газопламенной обработки. Общие технические условия.

- ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования.

- ГОСТ 30829-2002Генераторы ацетиленовые передвижные. Общие технические условия.

- ГОСТ Р 50379-92 Герметичность оборудования и аппаратуры для газовой сварки, резки и аналогичных процессов.Допустимые скорости внешней утечки газа и метод их измерения.

- ГОСТ Р 50402-92Устройства предохранительные для горючих газов и кислорода или сжатого воздуха, используемые при газовой сварке, резке и аналогичных процессах. Основные понятия, общие технические требования и методы испытаний.

- ГОСТ Р 50402-2011 Оборудование для газовой сварки, резки и родственных процессов. Устройства предохранительные для горючих газов и кислорода или сжатого воздуха. Технические требования и испытания.

- ГОСТ 2405-88Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия.

- ГОСТ 9356-75Рукава резиновые для газовой сварки и резки металлов. Технические условия.

- ГОСТ 949-73Баллоны стальные малого и среднего объема для газов на Рр≤19,6 МПа (200 кгс/см2). Технические условия.

- ГОСТ 31596-2012 Герметичность оборудования и аппаратуры для газовой сварки, резки и аналогичных процессов. Допустимые скорости внешней утечки газа и метод их измерения.

- ГОСТ Р 54791-2011 Оборудование для газовой сварки, резки и родственных процессов. Редукторы и расходомеры для газопроводов и газовых баллонов с давлением газа до 300 бар (30 МПа).

ГОСТы: процессы сваркиГОСТы: сварные соединения. Типы, конструктивные элементы и размерыГОСТы: сварочные расходуемые материалыГОСТы: сварочное оборудованиеГОСТы: механическое сварочное оборудованиеГОСТы: безопасность труда, требования безопасности к сварочному оборудованиюГОСТы: неразрушающие методы контроля сварных соединений, качество сваркиГОСТы: методы химического анализа сварочных материаловГОСТы: газовая сварка и резка металлов

Особенности кислородных шлангов

Шланг с диаметром 6 мм используется в газосварочном или газорезном оборудовании для подачи кислорода и иных газов к месту работ. Допускается использование ацетилена, пропан-бутана, аргона под давлением.

Шланг, кроме того, может применяться для подачи жидкого топлива в аппаратах различных назначений.

Кислородный рукав диаметром 9 мм может применяться для следующего:

- в качестве рукава для газорезного оборудования

- в аппаратах для ацетиленовой сварки металла

- для аргоно-дуговой сварки

- в полуавтоматах, для подачи газа в зону работ

- в газовоздушных горелках;

- для бензокеросиновой резки.

Шланг диаметром 9 мм отличается повышенной стойкостью, поэтому находит применения в качестве топливопроводов автотехники.

Кислородные шланги диаметром 12 мм применяются не только для транспортировки газа в аппаратах газопламенной обработки металла, но и в других промышленных, а также бытовых установках, где необходима передача газов либо жидкостей. Максимальное давление, которое они способны выдержать, — до 2 МПа. Рукава применяются на производствах для подачи воздуха, ацетилена или других газов под давлением. Кроме того, кислородные шланги могут использоваться в медицинском оборудовании (в системах жизнеобеспечения), а также для подачи дыхательной смеси в спецкостюмы различного назначения.

Для производства кислородных рукавов применяют природный или синтетический каучук с добавками модификаторов, которые изменяют технические характеристики в зависимости от внешних условий, где планируется применение кислородного шланга.

Внешний слой, для повышения стойкости к внешним воздействиям, химии, солнцу и истиранию, улучшается различными способами.

Для цветовой маркировки шланга, внешний слой которого чёрный, применяются цветные полосы. Применяется также маркировка тиснением или иными способами, которые дают возможность сделать надёжное обозначение, не подверженное истиранию. Маркировка содержит информацию об изготовителе, дате производства и качественные параметры изделия.

2009-2017 ИП ТИМОФЕЕВ Производство и продажа РТИ в г. Саранск

Назначение и область применения

Применение газового сварочного аппарата позволяет проводить следующие операции:

- сварку различных деталей;

- паяние (в том числе ремонт поврежденных изделий);

- наплавку;

- резание листового проката и труб на отдельные заготовки.

Достоинства газовой сварки позволяют использовать ее в строительстве, промышленном производстве, коммунальном хозяйстве, ремонте автомобилей, при решении бытовых задач на дачах и в загородных домах. Сварка газом способна соединить практически любой материал. Ее применяют при соединении узлов изделий из цветных металлов, тонкостенных труб, элементов сложных конструкций. При правильном подборе условий и припоя возможно сваривание чугуна и наплавление на его поверхность латуни. Соединение и резка металлических элементов позволяет получать требуемый результат хорошего качества.

Наплавка предназначена для нанесения на поверхность основного изделия металла другого типа или структуры. В этом случае обрабатываемая поверхность прогревается до температуры так называемого запотевания. Этим методом восстанавливают изношенные детали, увеличивают размеры, наплавляют материал, обладающий более высокими характеристиками по прочности и изнашиваемости. Применение наплавки увеличивает срок службы деталей, сокращает расход дефицитного материала, снижает стоимость ремонта.

Параметры и классы

В ходе проведения различных работ рукава для газовой сварки делятся на три основных класса:

- к первому классу относятся устройства, которые отвечают за качественное снабжение городского газа, бутана, пропана, а также ацетилена. Давление составляет около 0,63 МПа;

- ко второму классу относятся механизмы, которые предназначены для транспортировки различного жидкого топлива, керосина или смеси данных элементов. Величина давления соответствует величине первого вида – 0,63 МПа;

- к третьему классу относятся варианты, которые подают кислород. Во время такого процесса давление достигает в диапазоне от 2 до 4 МПа. Длина такого механизма составляет не менее 10 метров.

Согласно основным стандартам, длина всех классов рукавов для газовой сварки должна составлять от 10 – 14 метров. Разница в длине может колебаться, в зависимости от договоренностей между производителем и потребителем. По просьбе специалисты могут изготовить устройство соответствующей длины.

Особенности технических свойств

Устройство изготавливается на основе разработанного регламента, согласно всем нормам и стандартам качества. В состав рука входит: резиновый слой, который образовывает внутреннюю основу, каркас из х/б волокна. Иногда, за основу внешнего слоя выбирают пропитанные химические волокна.

Так, как механизм делится на классы, в них существует соответствующая цветовая гамма, что позволяет быстро разузнать данный прибор:

- рукава 1 класса имеют красный цвет;

- рукава 2 класса имеют желтый цвет;

- рукава 3 класса имеют синий цвет.

Довольно часто добавляется к цветному оснащение независимый черный цвет, который можно встретить во всех видах.

Согласно климатическим аспектам, рукава для отдельных регионов имеют соответствующую морозостойкость до той температуры, которая является допустимым пределом каждого вида. Кроме этого, они имеют достаточно высокую герметичность при гидравлическом давлении. В случае разрыва основных элементов, в составе рукавов имеются трехкратный запас прочности, который не приведет к распространению транспортирующего газа в помещении.

Приборы всех классов имеют соответствующую гибкость. На всей поверхности внешнего слоя полностью отсутствуют трещинки, складки, различные пузыри, которые в дальнейшем могут привести к разрушению всей структуры. При правильном выполнении всех стандартов, срок службы рукава для газовой сварки и резки металлов ГОСТ 9356-75 составляет 1,5 года. После того, как срок эксплуатации заканчивается, эксперты советуют изменить его на другой. С другой стороны, можно обратиться за консультацией к специалистам, которые дадут точную оценку работы данного механизма.

В свою очередь, производитель гарантирует высокое качество материала. При выполнении всех нормам и стандартов эксплуатации дополнительных проблем возникнуть не должно. В случае, если случаются определенные неполадки, производитель может быстро их удалить или заменить продукцию.

| Диаметр (мм) | Давление (МПа) | Длина (м) |

|---|---|---|

| 6,3 | 0,63 | 100 (бухта) |

| 9 | 0,63 | 100 (бухта) |

| 12 | 0,63 | 75 (бухта) |

| Диаметр (мм) | Давление (МПа) | Длина (м) |

|---|---|---|

| 6,3 | 0,63 | 100 (бухта) |

| 9,0 | 0,63 | 100 (бухта) |

| 12 | 0,63 | 75 (бухта) |

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.