Как сделать доменную печь своими руками?

Нюансы

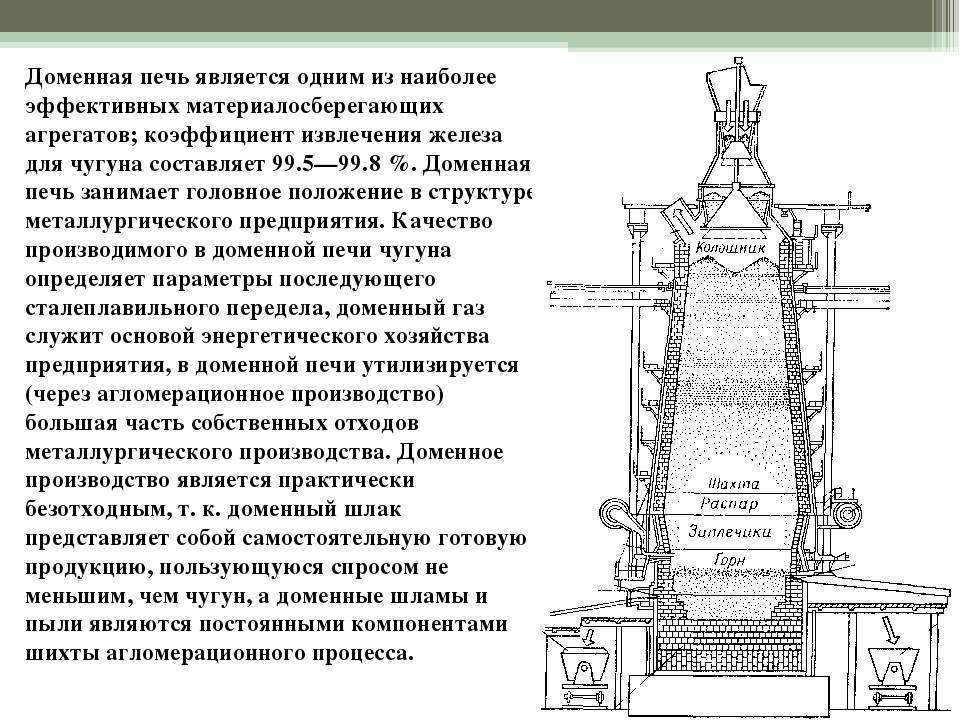

Производство чугуна является высокорентабельным бизнесом, но наладить изготовление черного металла без серьезных финансовых инвестиций невозможно. Доменная печь своими руками в «кустарных условиях» – это просто нереализуемо, что связано со многими особенностями:

- крайне высокая стоимость домны (такие расходы могут себе позволить исключительно крупные комбинаты);

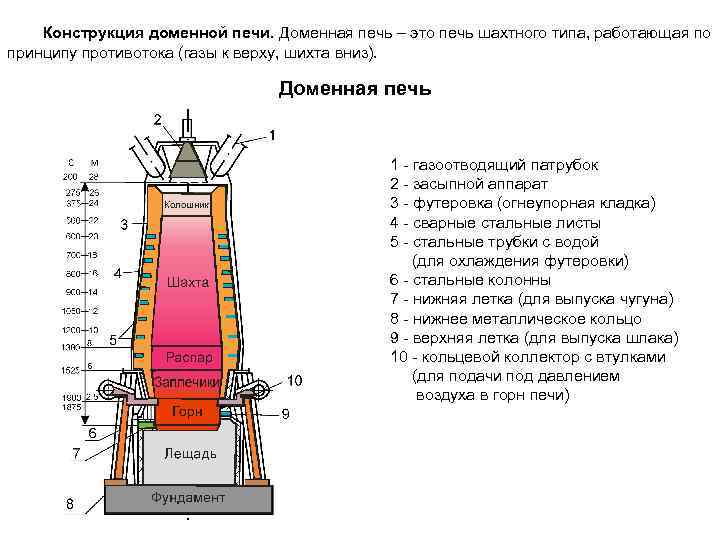

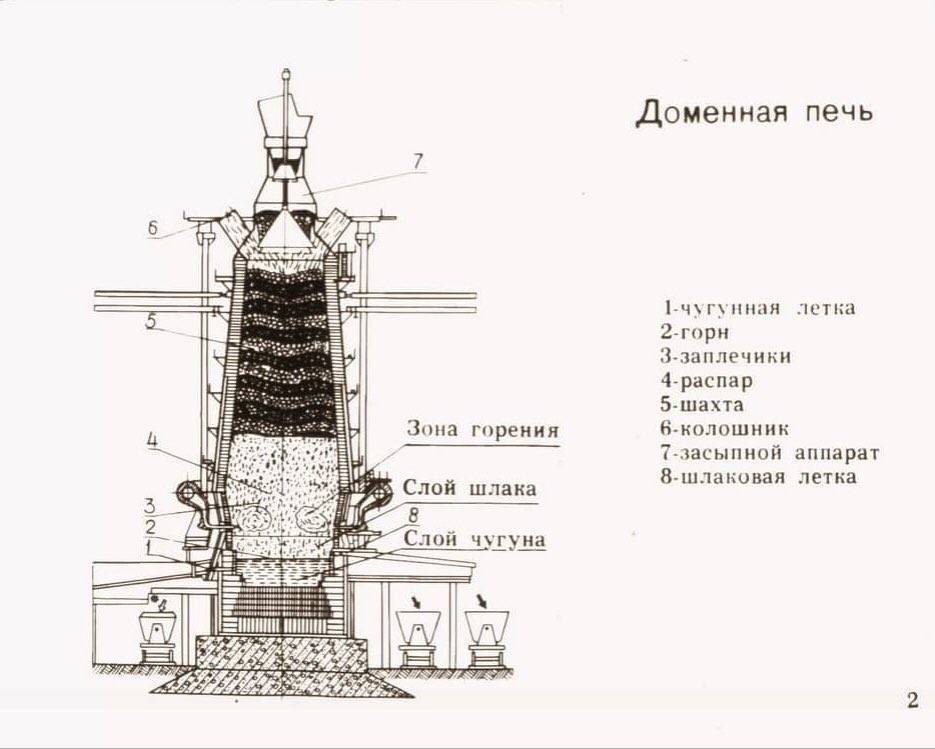

- сложность конструкции, несмотря на то, что чертеж доменной печи можно найти в свободном доступе (выше схемы), собрать полноценный агрегат для производства чугуна не получится;

- физлица и ИП не могут заниматься деятельностью по изготовлению чугуна, на это просто никто не выдаст лицензию;

- залежи сырья для черной металлургии практически исчерпаны, окатышей или агломерата в свободной продаже нет.

Но в домашних условиях можно собрать имитацию печи (мини-доменную печь), при помощи которой можно плавить металл.

Но работы эти требуют максимального внимания и крайне не рекомендуются при отсутствии опыта. Зачем может потребоваться изготовление подобной конструкции? Чаще всего – это обогрев для теплицы или дачи с максимально эффективно используемым топливом.

Инструменты и материалы

Для изготовления конструкции в домашних условиях, надо приготовить:

- металлическая бочка (можно заменить на трубу с большим диаметром);

- два отрезка трубы круглого сечения с меньшим диаметром;

- отрезок швеллера;

- листовая сталь;

- уровень, ножовка по металлу, рулетка, молоток;

- инвертор, набор электродов;

- кирпичи, глиняный раствор (необходимы для фундамента конструкции).

Все работы надо проводить только на улице, так как процесс достаточно грязный и требующий наличия свободного пространства.

Пошаговая инструкция

- На приготовленной заготовке в виде бочки срезается верх (его следует оставить, так как он понадобиться дальше).

- Из стали вырезается круг с диаметром, меньшим чем диаметр бочки, в нем делается отверстие для трубы.

- Труба аккуратно приваривается к кругу, внизу сваркой крепятся отрезки швеллера, которые будут придавливать топливо во время работы печи.

- Крышка печи изготавливается из отрезанного ранее дна бочки, в котором делается отверстие для закладного люка с дверкой. Также необходимо сделать дверку, через которую будут удаляться остатки золы.

- Печь обязательно устанавливается на фундамент, так как в процессе работы она очень сильно нагревается. Для этого сначала устанавливается бетонная плита, затем выкладывается несколько рядов из кирпича, образующих углубление в центре.

- Для отвода продуктов сгорания монтируется дымоходная труба, диаметр прямой части будет больше, чем диаметр корпуса печи (требуется для лучшего отвода газов).

- Отражатель не является обязательным элементом конструкции, но его использование позволяет повысить КПД печи.

Особенности конструкции

Особенностями такой самостоятельно изготовленной печи являются:

- уровень КПД хороший;

- есть возможность работы в автономном режиме до 20 часов;

- в печи происходит не активное горение, а тление с постоянным выделением тепла.

Главным отличием «бытовой» доменной печи будет ограничение доступа воздуха к камере сгорания, то есть тление дров или угля будет происходит при низком уровне кислорода. По схожему принципу работает и промышленная домна, но бытовая применяется только для отопления, плавить металл в ней нельзя, хотя температура внутри камеры будет достаточной.

Принцип работы и устройство

Главное действие процесса — вдувание подогретой топливовоздушной смеси в камеру с низким сводом, который отражает весь тепловой поток к плавильной ванне, на расплав.

Схема работы мартеновской печи проста: в плавильной камере происходит возгорание топлива. Полученные печные газы обеспечивают необходимую температуру для расплавки чугуна и превращения его в сталь с помощью окислительных процессов, которые происходят в плавильне. Окисление происходит за счет добавления в шихту (чугуна и смеси для образования шлака) извести и добавок (для придания материалу определенных свойств: жаропрочность, коррозионная стойкость и др.)

Мартеновская печь — симметрична в фронтальном разрезе конструкция. Рабочие компоненты горения поступают в плавильную камеру с разных сторон с определенным интервалом. Газовоздушные тракты, соответственно, поочередно работают то на подачу рабочей смеси, то на отвод продуктов сгорания.

Плавильная установка построена по следующей схеме. Ванна для получения стали находится над подиной (под), ее борта образуют откосы. Наверху находится свод, «боками» печи считаются фронтальная и задняя стены, головки газовоздушных трактов строятся слева и права от фронтальной части. Через расположенные на фронтоне окна закладывают исходную шихту и добавки (во время процесса плавления).

Через окна производят отбор металла, шлаков для анализа. Через эти же окна, согласно принципу работу печи, удаляют шлак, образующися при дефосфации. В каждом окне предусмотрены смотровые заслонки с «глазками». В задней части расположено сливное отверстие, которое забивается огнеупорами, стойкими к спеканию. Воздух и топливо для горения подается по каналам в головках.

Шлаковики, регенераторы и борова расположены в головках. Шлаковики (воздушные и газовые) устраивают для сбора оседающих частиц шлака, выделяющихся в процессе горении. Регенераторы (сеть каналов из огнеупорного кирпича, для предварительного подогрева поступающих топлива и воздуха до 1200 °С) расположены вверху головок. Разогрев регенератора до необходимого состояния происходит за счет передачи тепла от очищенных газов, которые прошели через шлаковики. Подогрев позволяет получить температуру в плавильной ванне порядка 1800-2000 °С. Газоотводные каналы (боровы) проходят в самом низу головок, а основной выход в дымоход находится под подом печи, средняя температура выходящих газов 1550 °С.

Циркуляция рабочих потоков (печные газы, воздух, топливо) осуществляется с помощью системы перекидных клапанов (дросселей). Отработанные газы передают свое тепло регенераторам. При смене стороны горения, холодные топливо и воздух, преодолевая горячие регенераторы, подогреваются. Таким методом происходит подготовка рабочих газовых потоков для горения, поддержания эффективной температуры.

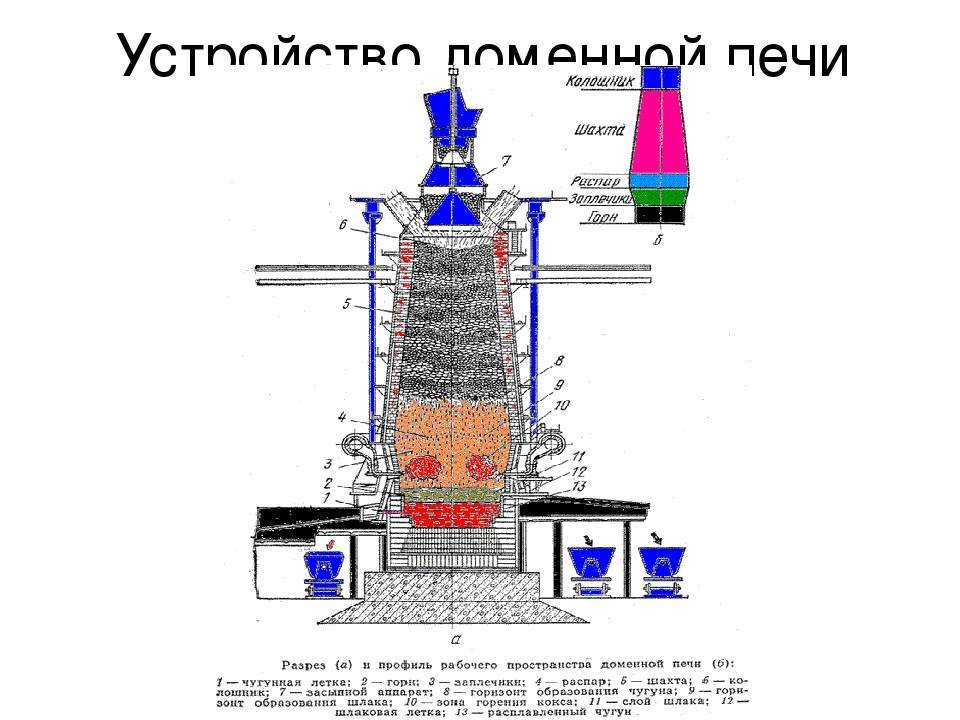

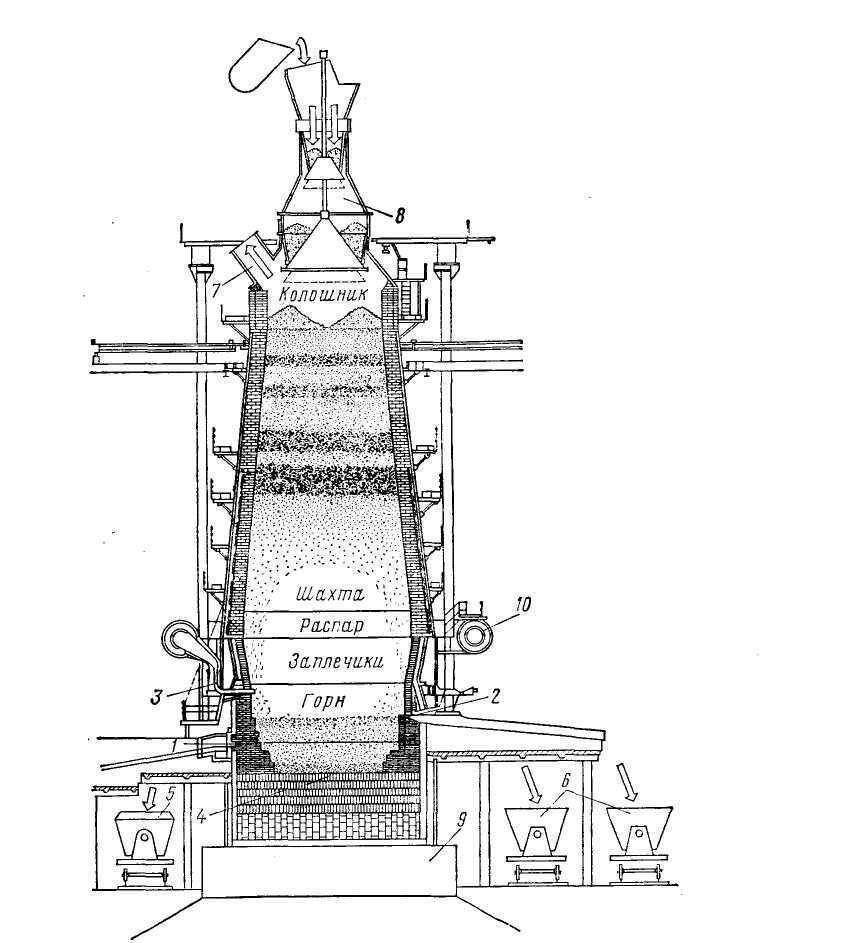

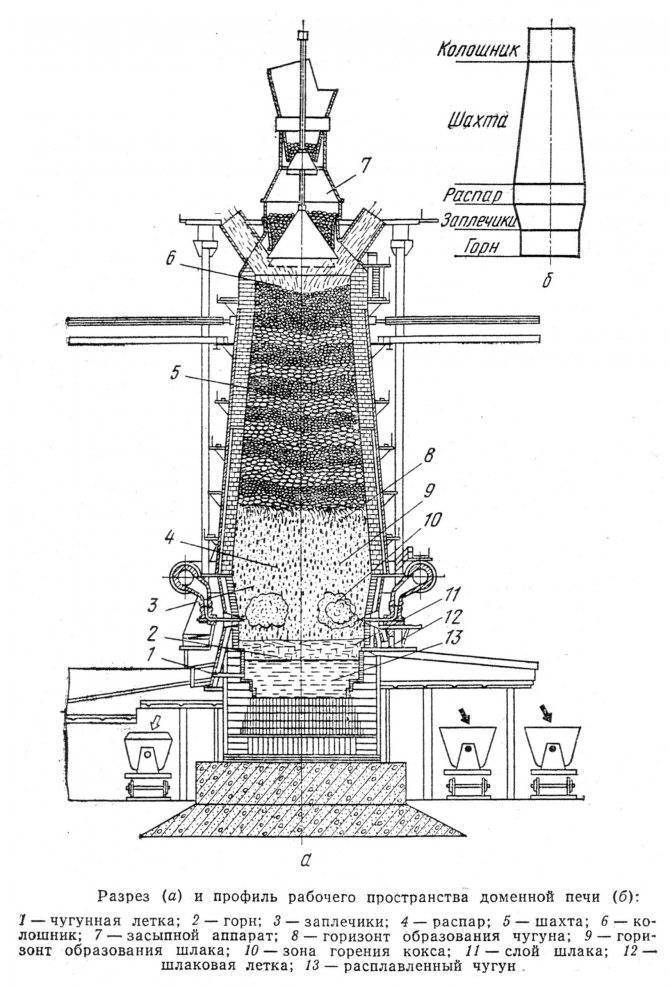

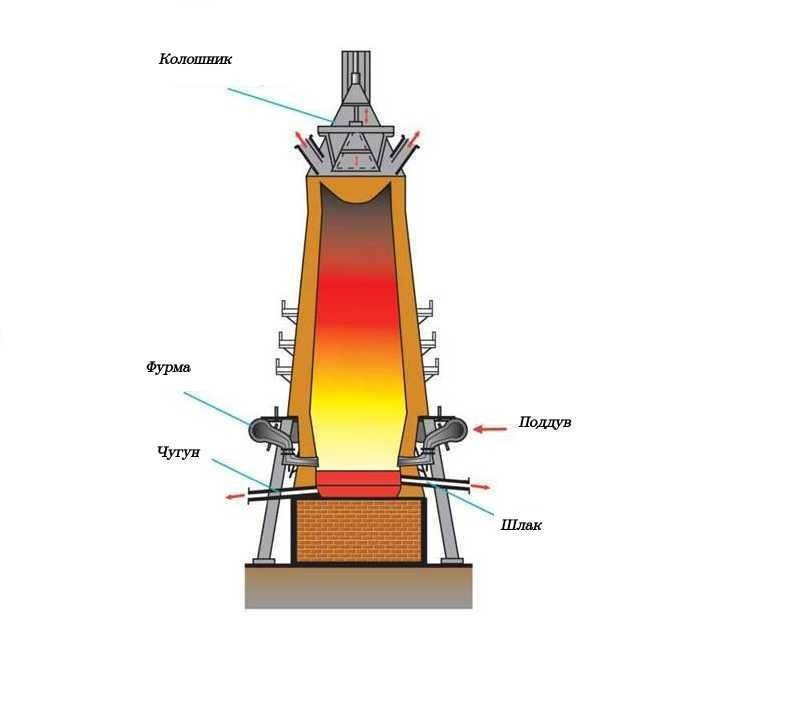

Устройство домны

Конструкция домны очень сложная, это большой комплекс, который включает в себя следующие элементы:

- зона горячего дутья;

- зона плавления (сюда входят горн и заплечики);

- распар, то есть зона, где происходит восстановление FeO;

- шахта, где происходит восстановление Fe2O3;

- колошник с предварительным нагревом материала;

- загрузка шихты и кокса;

- доменный газ;

- зона, где находится столб материала;

- выпуски для шлака и жидкого чугуна;

- сбор для отходящих газов.

Высота доменной печи может достигать 40 м, вес – до 35 000 тон, вместимость рабочей зоны зависит от параметров комплекса.

Точные значения зависят от загрузки предприятия и его назначения, требований к объемам получаемого металла и прочих параметров.

Более подробный вариант устройства:

Разряды ремонта домны

Для поддержания рабочего состояния домны регулярно проводится капитальный ремонт (каждый 3-15 лет). Он разделяется на три вида:

- Первый разряд включает в себя работы по выпуску продуктов плавления, осмотру оборудования, занятого в технологическом процессе.

- Второй разряд – это полная замена элементов оборудования, подлежащего средним ремонтным работам.

- Третий разряд требует полной замены устройства, после чего выполняется новая засыпка сырья с правкой колошников.

Системы и оборудование

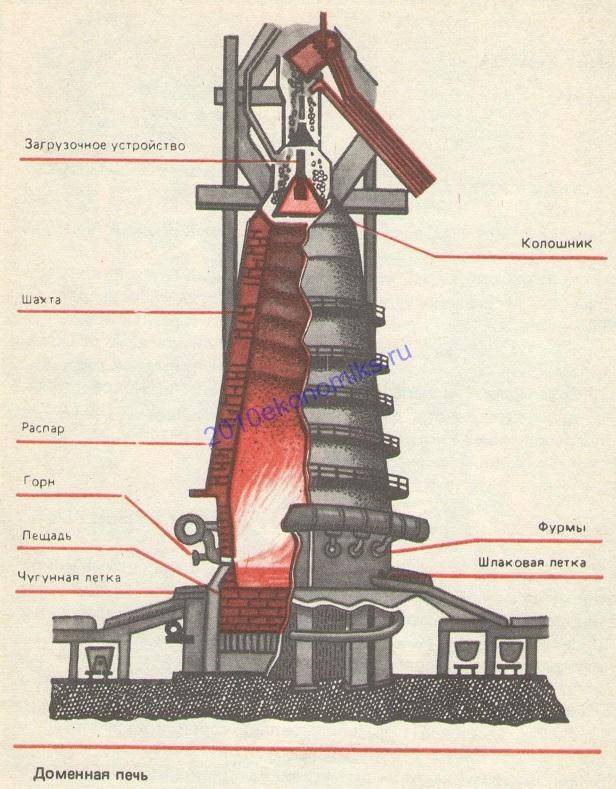

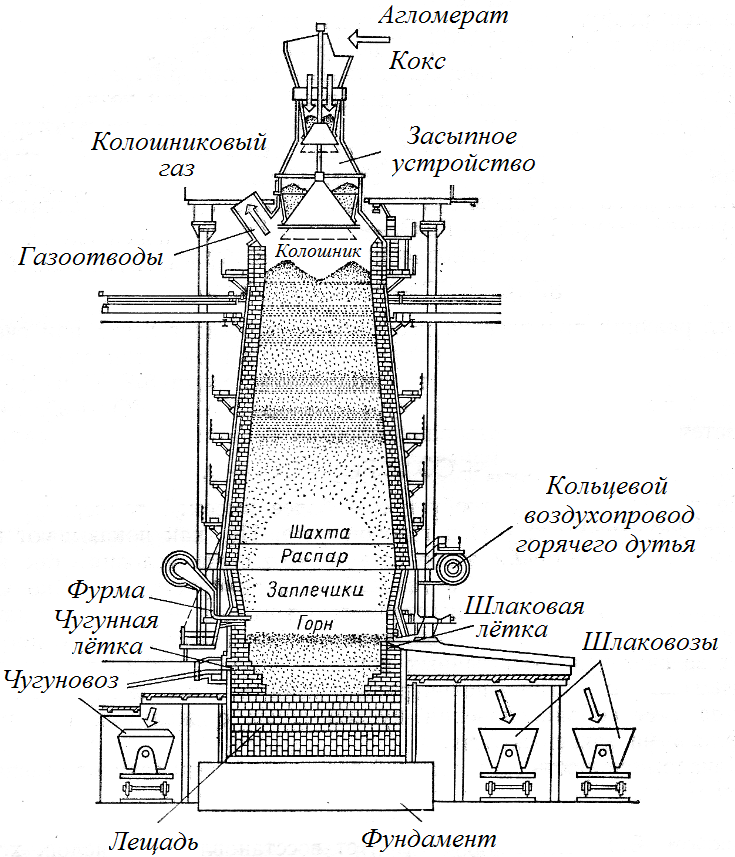

Доменная печь – это не только установка для получения чугуна, но и многочисленные вспомогательные узлы. Это система подачи шихты и кокса, отвод шлака, расплавленного чугуна и газов, система автоматического управления, кауперы и многое другое.

Принципы работы печи остались такими же, как и столетия назад, но современные компьютерные системы и автоматизация производства сделали домну более эффективной и безопасной.

Кауперы

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Каупер включает при остывании насадки до 800-900°С, что позволяет обеспечить беспрерывность процесса, снизить расход кокса и повысить общую эффективность конструкции.

Ранее такое устройство не применялось, но начиная с 19 в. оно является обязательно частью домны.

Количество батарей кауперов зависит от размеров комплекса, но обычно их не менее трех, что делается с расчетом на возможную аварию и сохранение работоспособности.

Колошниковый аппарат

Колошниковый аппарат — эта часть является наиболее ответственной и важной, включающей в себя три газовых затвора, действующих по согласованной схеме. Цикл работы этого узла выглядит следующим образом:. Цикл работы этого узла выглядит следующим образом:

Цикл работы этого узла выглядит следующим образом:

- в исходном положении конус поднят, он преграждает выход, нижний конус опущен;

- скип загружает в колошник шихту;

- вращающаяся воронка поворачивается и пропускает сырье через окна на малый конус;

- воронка возвращается в исходное положение, закрывая окна;

- малый конус опускается, загрузка проходит в межконусное пространство, после чего конус поднимается;

- большой конус принимает исходное положение, выпуская шихту в полость домны для переработки.

Скип

Скипы — это специальные подъемники шихты. При помощи таких подъемников калошей из скиповой ямы захватывается сырье, подаваемое наверх по наклонной эстакаде.

Затем калоши опрокидываются, подавая шихту в загрузочную область, и возвращаются вниз за новой порцией. Процесс этот сегодня осуществляется автоматически, для управления используются специальные компьютеризированные узлы.

Фурмы и летки

Сопло фурмы печи направлено в ее полость, через него можно наблюдать течение процесса плавки. Для этого через специальные воздуховоды монтируются гляделки с жаростойкими стеклами. На срезе давление может достигать значения в 2,1-2,625 МПа.

Летки используются для слива чугуна и шлака, сразу после выпуска они плотно запечатываются специальной глиной. Раньше использовались пушки, которые выстраивали пластичным глиняным ядром, сегодня применяются дистанционно управляемые пушки, которые могут подходить к конструкции вплотную. Такое решение дало возможность снизить травматичность и аварийность процесса, сделать его более надежным.

Воздухонагреватели

Воздухонагреватели сооружаются при домнах с момента изобретения Э. А. Каупера, то есть с 1857 года. Воздухонагреватели имеют вид больших башен, расположенных рядом с домной. Из домны по трубе — газоотводу — в воздухонагреватель поступает горячий колошниковый газ, который в специальной камере внутри воздухонагревателя смешивается с поступающим по другой трубе воздухом и сгорает. Образующийся ещё более горячий газ проходит через насадку — сложенную из кирпичей колонну с зазором между ними для прохода газа. Этот газ нагревает насадку и выводится из воздухонагревателя через третью трубу. Когда насадка нагреется до необходимой температуры, в воздухонагреватель пускают обычный, ненагретый, воздух, который, проходя через насадку, нагревается до температуры свыше 1000 °С и далее идёт в домну для выплавки чугуна. Насадка при этом постепенно охлаждается, и когда она достаточно охладится, её снова разогревают сжиганием колошникового газа. Отсюда видно, что процесс нагрева воздуха для домны не является непрерывным, а поскольку выплавка чугуна в домне идёт постоянно, при ней сооружают несколько воздухонагревателей — пока один из них работает на нагрев насадки колошниковым газом из домны, другой работает на нагрев насадкой воздуха для домны.

Таганрог. Металлургический завод

Доменная печь в Дуйсбурге, Германия

Фурмы доменной печи

Составные части доменной шихты: окатыши, кокс, известняк

Окатыши на рудном дворе доменного цеха

I. Доменная печь.

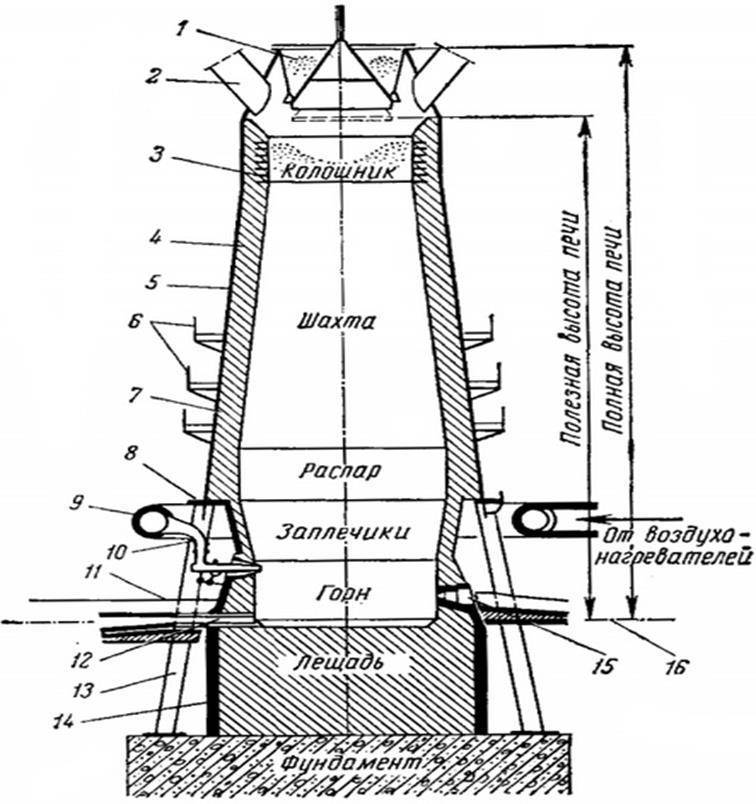

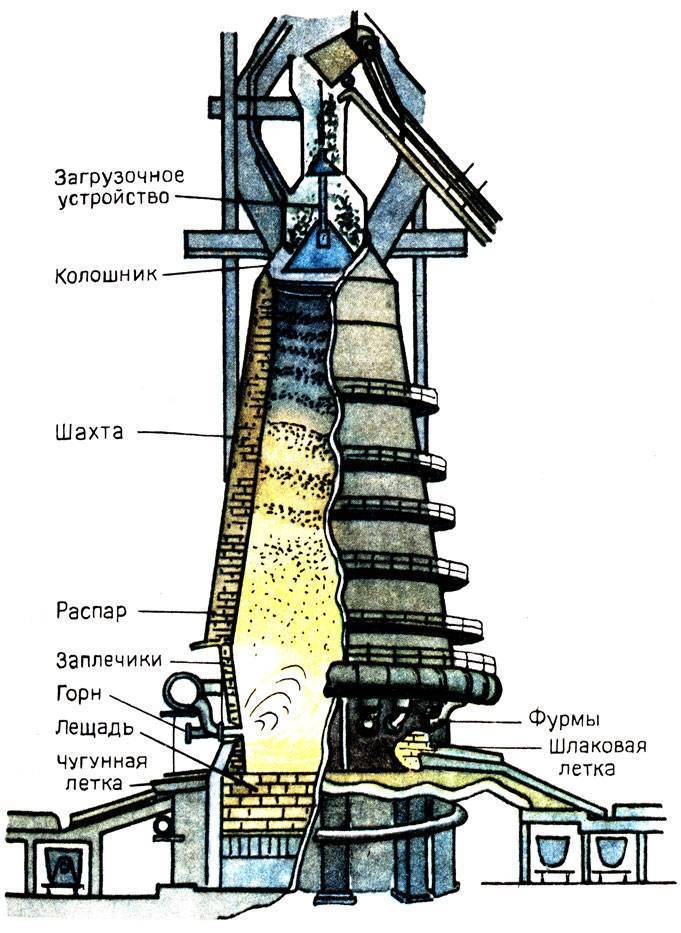

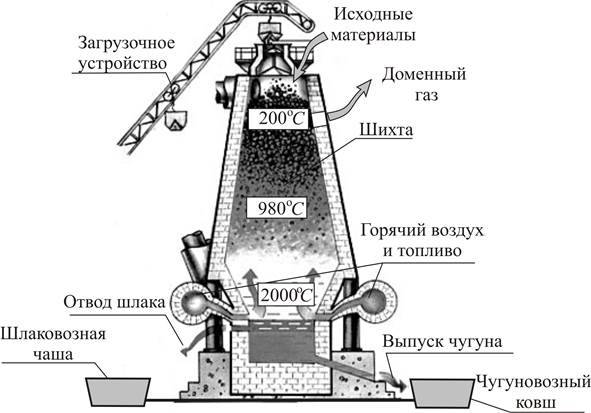

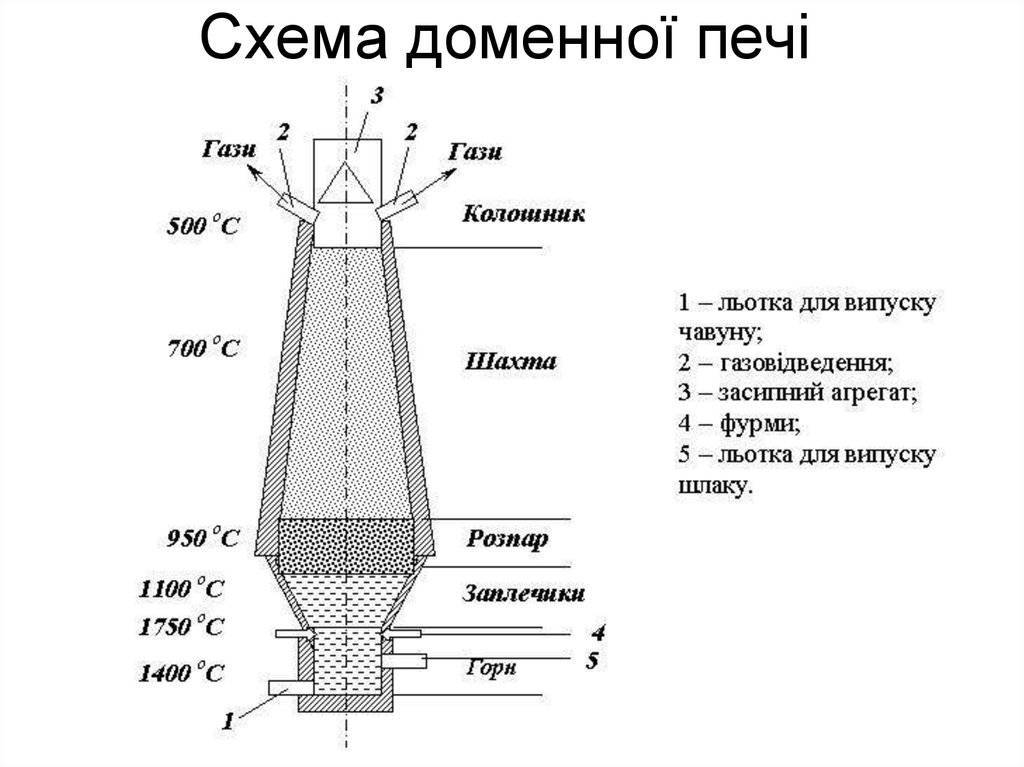

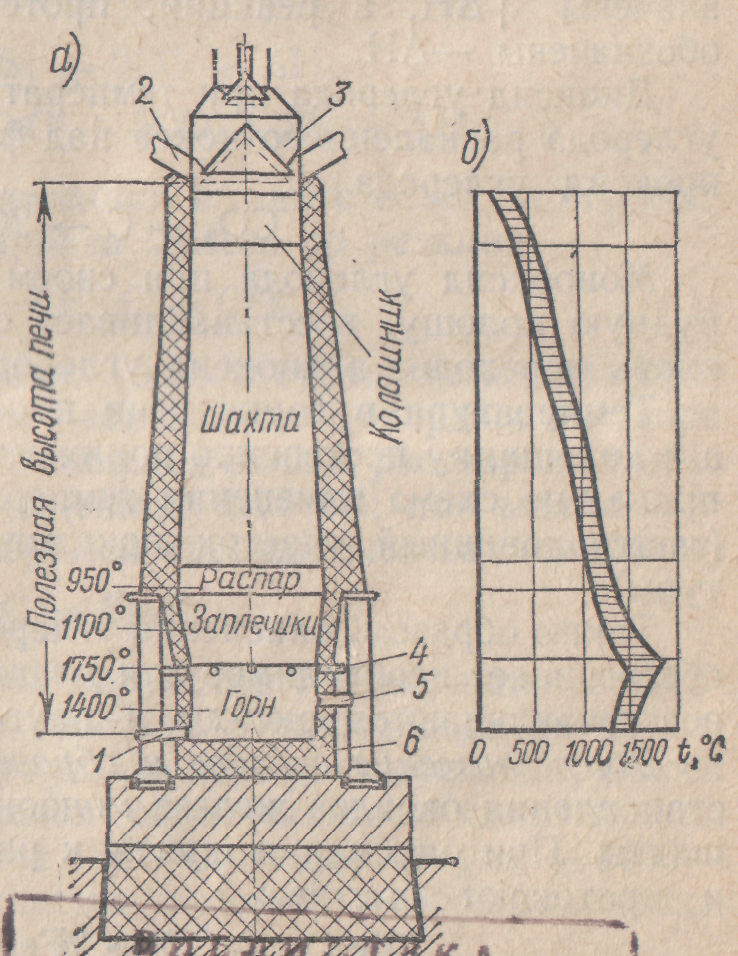

Доменная печь — шахтная печь для выплавки различных сортов чугуна; в ней рабочее пространство вытянуто в высоту; перемешанные топливо и обрабатываемые материалы опускаются навстречу подымающимся газам. Исходные материалы доменной плавки — руду, флюс и топливо — загружают в верхнюю часть печи, называемую колошником; воздух, необходимый для горения топлива, подается в нижнюю цилиндрическую часть, называемую горном, через охлаждаемые водой коробки — фурмы. Сгоревшее у фурм топливо образует горячие газы, которые, поднимаясь снизу вверх, с одной стороны, нагревают до расплавления опускающиеся сверху вниз материалы, с другой — восстанавливают часть железа из руды; газы уходят через колошник печи. Остальная часть железа руды и другие элементы восстанавливаются твердым углеродом топлива и образуют с углеродом, поглощаемым железом, чугун. Чугун и шлак, получающийся от сплавления пустой породы руды, флюса и золы топлива, стекают в нижнюю часть горна печи, образуя два слоя: нижний — чугун и верхний — шлак; и тот и другой выпускаются через особые отверстия — летки. Выше горна находится коническая расширяющаяся вверх часть печи — заплечики, а далее коническая суживающаяся кверху часть — шахта, имеющая часто внизу цилиндрическую форму. Самое широкое место рабочего пространства печи на границе заплечиков и шахты называется распаром.

Конструкция отдельных частей печи и ее вспомогательных устройств преследует две цели: создать правильное распределение материалов и газов по поперечному сечению печи и всемерно уменьшить обязательные и вынужденные остановки в работе печи. Для этого печь должна иметь рациональный профиль (т. е. внутреннее очертание вертикального сечения печи по ее оси) и возможно простые, а главное, надежные и выносливые в работе, отдельные части самой печи и вспомогательных устройств. Величина первоначальных затрат играет в данном случае совершенно подчиненную роль.

Размеры коксовых и древесноугольных печей. В настоящее время доменные печи работают гл. обр. на коксе и лишь отчасти на древесном угле (из коксовых печей получается 99% всей мировой добычи чугуна, а из древесноугольных — только около 1%). Различие между коксовыми и древесноугольными печами заключается гл. обр. в их величине. Коксовые печи, при горючем — коксе — более прочном (сопротивление раздавливанию равно 100—180 кг/см2) и менее растирающемся и размельчающемся при движении шихты в печи, чем древесный уголь (сопротивление раздавливанию равно 30—40 кг/см2 поперек волокон при хорошем выжиге и 5—8 кг/см2 при плохом выжиге), имеют полезную высоту большую, чем древесноугольные; так, при лучшем дургамском (Англия) и коннельсвильском (Америка) коксе полезная высота печей (расстояние от уровня материалов на колошнике до низа выпускного для чугуна отверстия) 25—27 м; при лучшем коксе Донбасса – 23—25 м, а при слабом – 20—23 м; при лучшем сметничном древесном угле — 18 м, при обыкновенном – 15 м. Суточная производительность больших древесноугольных печей равна всего 50—100 т, коксовых же 300—600 и даже 1000 т.

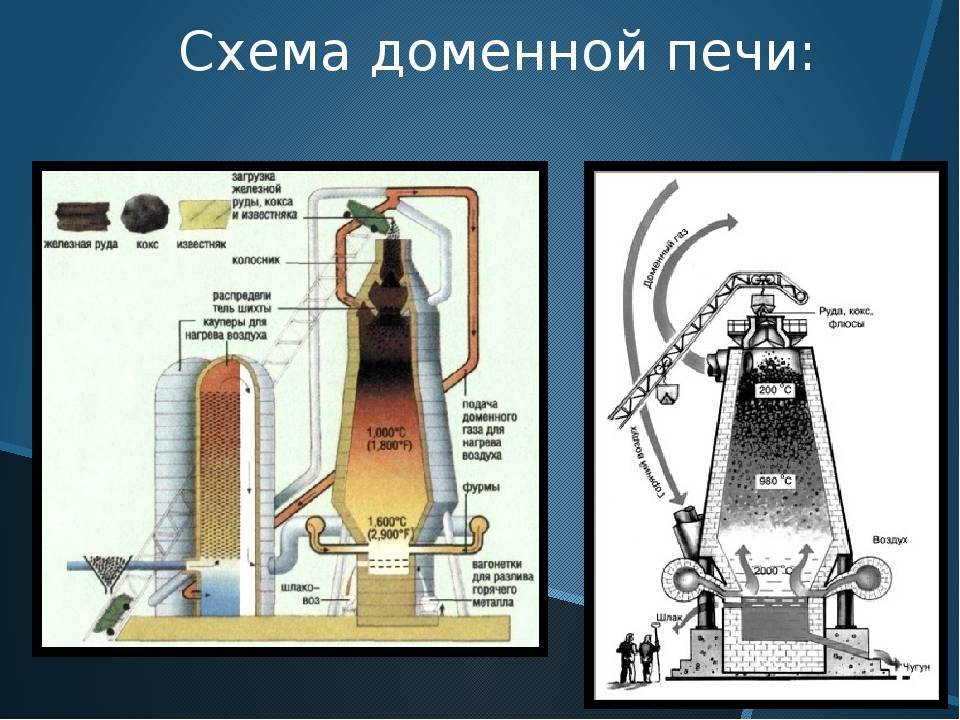

Доменный процесс

Общая схема доменной печи с обслуживающими системами дана на рис. Литейный двор – принадлежность небольших доменных печей, дающих в основном литейный чугун. Большие домны дают свыше 80% переделочного чугуна, который чугуновоз с разливочной площадки тут же увозит в конверторные, мартеновские или электроплавильные цеха для передела в сталь. Из литейного чугуна отливают в земляные формы-опоки, как правило, болванки – чушки – которые отправляются производителям металлоизделий, где переплавляются для отливки в изделия и детали в печах-вагранках. Чугун и шлак традиционно выпускаются через отдельные отверстия – летки, но домны новой постройки все чаще снабжаются общим летком, разделенным на чугунный и шлаковый жароупорной плитой.

Общая схема устройства доменной печи

В настоящее время запасов угля и коксовых печей при домнах, похоже, вовсе не осталось. Современная доменная печь работает на привозном коксе. Коксовый газ – смертельно ядовитый убийца экологии, но он же ценнейшее химическое сырье, которое нужно использовать немедленно, еще горячим. Поэтому коксохимическое производство давно уже выделилось в отдельную отрасль, а кокс металлургам поставляют транспортом. Что, кстати, гарантирует стабильность его качества.

Как работает домна

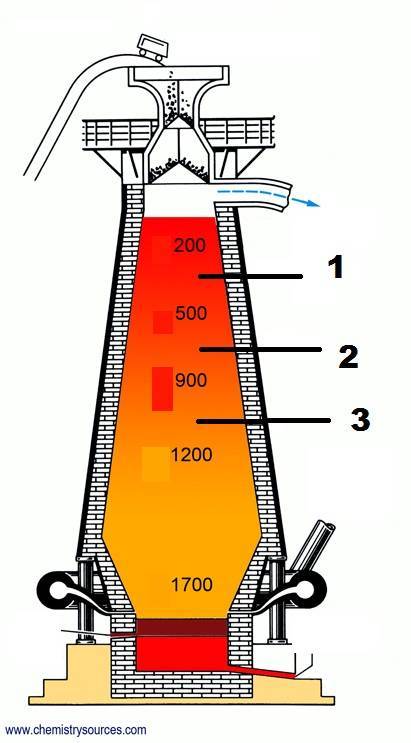

Непременное условие успешной работы доменной печи – избыток углерода в ней в течение всего доменного процесса. Термохимическую (выделена красным) и технико-экономическую схему доменного процесса см. на рис; выплавка чугуна в доменной печи происходит след. образом. Новую домну или реконструированную после капремонта 3-го разряда (см. ниже) заполняют материалами и разжигают газом; также разогревают один из кауперов (см. далее). Затем начинают дуть воздух. Сразу же усиливается горение кокса, повышающее температуру в домне, начинается разложение флюса с выделением углекислого газа. Его избыток в атмосфере печи при достатке вдуваемого воздуха не дает коксу догореть полностью, и в больших количествах образуется монооксид углерода – угарный газ. Он в данном случае не яд, а энергичный восстановитель, жадно отнимающий кислород у окислов железа, составляющих руду. Восстановление железа газообразным моноокислом, вместо менее активного твердого свободного углерода – принципиальное отличие домны от домницы.

Химические процессы и температура в разных зонах доменной печи

По мере сгорания кокса и распада флюса столб материалов в домне оседает. В общем доменная печь представляет собой два составленных основаниями усеченных конуса, см. далее. Верхний, высокий, это шахта домны, в ней железо из разнообразных окислов и гидроокиси восстанавливается до моноксида железа FeO. Самая широкая часть доменной печи (место сопряжения оснований конусов) называется распаром (распар, распара – неправильно). В распаре оседание загрузки замедляется, и железо восстанавливается из FeO до чистого Fe, которое выделяется каплями и стекает в горн домны. Руда как бы парится, потея расплавленным железом, отчего и название.

Температура в доменной печи в пределах столба загрузки растет от 200-250 градусов под колошником до 1850-2000 градусов в распаре. Восстановленное железо, стекая вниз, контактирует со свободным углеродом и при таких температурах сильно им насыщается. Содержание углерода в чугуне превышает 1,7%, но выколотить его, как из крицы, из чугуна невозможно. Поэтому полученный из домны чугун тут же, чтобы не тратить средства и ресурсы на его переплавку, увозят жидким для первого передела в обычную конструкционную сталь или слябы, а доменная печь, как правило (большие и сверхбольшие домны – исключительно), работает в составе металлургического комбината.

Описание и процессы

Устройство доменной печи

- 1

- Горячее дутьё

- 2

- Зона плавления (заплечики и горн)

- 3

- Зона восстановления FeO (распар)

- 4

- Зона восстановления Fe2O3 (шахта)

- 5

- Зона предварительного нагрева (колошник)

- 6

- Загрузка железорудных материалов, известняка и кокса

- 7

- Доменный газ

- 8

- Столб железорудных материалов, известняка и кокса

- 9

- Выпуск шлака

- 10

- Выпуск жидкого чугуна

- 11

- Сбор отходящих газов

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

Схема доменного производства

- 1

- железная руда + известняк

- 2

- кокс

- 3

- лента конвейера

- 4

- колошник с аппаратом, предотвращающим уход доменного газа в атмосферу

- 5

- слой кокса

- 6

- слои известняка, оксида железа, руды

- 7

- горячий воздух (с температурой около 1200 °C)

- 8

- шлак

- 9

- жидкий передельный чугун

- 10

- шлаковый ковш

- 11

- чугуновоз

- 12

- циклон для очистки доменного газа от пыли перед сжиганием его в регенераторах 13

- 13

- регенераторы (кауперы)

- 14

- дымовая труба

- 15

- подача воздуха в регенераторы (кауперы)

- 16

- порошок угля

- 17

- коксовая печь

- 18

- резервуар для кокса

- 19

- газоотвод для горячего колошникового газа

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

C+O2=CO2+Q{\displaystyle \mathrm {C+O_{2}=CO_{2}+Q} }

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2+C=2CO{\displaystyle \mathrm {CO_{2}+C=2\,CO} }

Поднимаясь вверх, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Fe2O3+3CO=2Fe+3CO2{\displaystyle \mathrm {Fe_{2}O_{3}+3\,CO=2\,Fe+3\,CO_{2}} }

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты. Отделенный от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа и вывозится либо в сталеплавильный цех, либо в разливочные машины.

Автоматизация доменного производства

Основные направлениями автоматизации и контроля в доменном производстве:

- Химический состав и физические свойства шихтовых материалов.

- Загрузка шихтовых материалов.

- Состояние верхней зоны печи (колошника)

- Состояние шахты печи.

- Параметры комбинированного дутья.

- Состояние нижней зоны печи (горна)

- Технико-экономические показатели плавки.

- Воздухонагреватели

Образование шлака

При требуемой температуре железо, восстановленное из руды, при определенных реакциях растворяет углерод. За счет этого происходит снижение температуры плавления, и железо расплавляется при температуре приблизительно 1300°С. Получившийся сплав, соприкасаясь с коксом, насыщается такими элементами, как кремний, фосфор, углерод, марганец, восстанавливаемые из руды. Насыщение серой происходит при температуре 1200 градусов из кокса. Внизу печи при сплавлении флюсов, пустой породы руды и золы образуется шлак, содержащий в составе окислы тех же элементов, что и сплав. Состав шлака, как и чугуна, определяется составом исходной шихты. Из-за того, что шлак имеет меньшую плотность, он располагается на поверхности чугуна.

Готовый чугун выпускается из печи через летку каждые 3-4 часа. Шлак также выпускается через другую летку через 1-2 часа. Летки открываются посредством специального устройства, а потом их закрывают огнеупорным составом. Чугун и шлак сливается в специальные ковши и чаши. Далее чугун отправляется в цех — мартеновский или кислородно-конвертерный, — где происходит его дальнейшая обработка. Продукты, получаемые в результате доменного процесса Самым главным продуктом, получающимся в результате плавки, являются чугуны, которые бывают разных видов — литейные и передельные. Они имеют различное содержание компонентов, в зависимости от чего происходит их дальнейшее использование.

Наряду с основным продуктом при плавке получаются дополнительные продукты — шлак, колошниковый газ и колошниковая пыль. Шлак используется для изготовления строительных материалов. К примеру, если его вылить в воду, получится материал, имеющий мелкозернистую структуру. Впоследствии его применяют для производства кирпичей, цемента и других материалов.

Колошниковый газ, образующийся при сгорании топлива, очищается специальным методом от пыли и частиц руды. Его применяют в качестве топлива в доменных печах и котлах, работающих на воде или на пару. Если смешать колошниковый газ с природным, то его можно использовать в мартеновских печах.

Еще одним продуктом доменной плавки является колошниковая пыль. Она содержит в своем составе от 40 до 50% железа и широко применяется при агломерации.

Домна, или доменная печь – это сложный комплекс технологического оборудования, используемый в металлургической промышленности для получения черного металла. Фактически, это большое сооружение, которое включает в себя не только печь, но и вспомогательные узлы.

Для чего нужна доменная печь? Цель у нее одна – получение чугуна, который будет использоваться в металлургии для изготовления машин, оборудования и прочих металлсодержащих изделий.

Пылеулавливание и очистка доменных газов

Колошниковый газ при работе на руде выносит до 170 кг пыли на 1 т чугуна. При работе на агломерате и повышенном давлении на колошнике вынос пыли уменьшается в 3—5 раз. Для эффективного сжигания и в целях предупреждения засорения топочных устройств газ очищают от пыли. Чем сложнее устройства для сжигания газа, тем тщательнее должна быть очистка.

Очистку обычно производят в три стадии: грубую — до содержания пыли 4—1 г/м3, полутонкую 0,8—0,1 г/м2 и тонкую —

до 0,05—0,01 г/м3.

Грубая очистка в двух последовательно расположенных сухих пылеулавливателях (см. рис

. 3) удаляет около 80% пыли. После этого газ поступает в скруббер (рис

. 5) мокрой полутонкой -очистки, а из него с содержанием 0,8—0,2 г/м3 пыли — в мокрые динамические газоочистители (дезинтеграторы) или электрофильтры.

Дезинтегратор (рис.

6) —мощный вентилятор, засасывающий газ из скруббера. На его валу укреплен диск с лопастями и консольными стержнями — бичами. Последние при вращении диска входят в промежутки между неподвижными бичами, укрепленными на корпусе машины. Лопасти захватывают газ из двух боковых подводов, бичи перемешивают его с водой, непрерывно подаваемой по сифонным трубам. Влажная пыль отбрасывается в сливной канал, а газ вместе с водяным туманом подается лопастями вентилятора в выходное отверстие средней камеры. Капли воды отбрасываются на стенки и стекают вниз, в сливную трубу, а очищенный газ выходит по газоотводу. Производительность дезинтегратора 80000 м3/ч. Содержание пыли на выходе составляет около 0,1—0,02 г/м3 при расходе воды 0,5—0,6 л/м3 газа.

Для тонкой газоочистки применяют также трубчатые электрофильтры, обычно совмещенные со скруббером мокрой полутонкой газоочистки. Осадительными электродами служат круглые или шестигранного сечения трубы диаметром 150—300 мм и длиной 3000— 4000 мм. Вода, орошающая насадки скруббера, стекает в отстойник. Производительность каждого такого агрегата составляет 40000 м3/ч; содержание пыли снижается от 0,07—0,2 г/м3 при расходе воды 4— 3,5 л/м3 и электроэнергии 0,55 кВтХч на 1000 м3 газа.

Стоимость на примере КПД №7

Изготовление доменных печей – это ресурсозатратный и дорогой процесс, который нельзя поставить на поток. Так как домны применяются исключительно в промышленности, их проектирование и сборка осуществляются под конкретный металлургический комплекс, включающий в себя многие объекты и узлы внутренней инфраструктуры. Такая ситуация наблюдается не только в РФ, но и в других странах мира, имеющих собственные объекты металлургии.

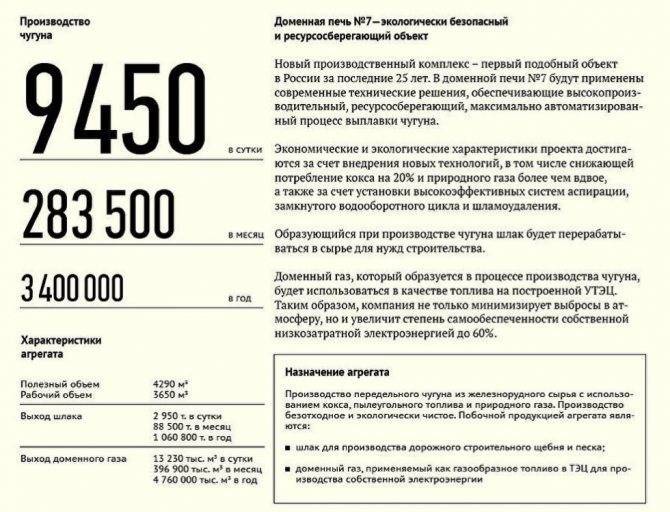

Стоимость изготовления и монтажа доменной печи достаточно высокая, что связано со сложностью выполнения работ. Примером может случить большой доменный комплекс №7 под названием «Россиянка», установленный в 2011 году. Его стоимость составила 43 млрд. рублей, к производству были привлечены лучшие инженеры РВ и стран зарубежья.

Комплекс включает в себя следующие узлы:

- приемное устройство для руды;

- приточные станции бункерной эстакады и центрального узла;

- бункерная эстакада;

- компрессорная станция (установлена на литейном дворе);

- установка для вдувания пылеугольного топлива;

- утилизационная ТЭЦ;

- центр управления и административный корпус;

- литейный двор;

- домна;

- воздухонагревательные блоки;

- насосная станция.

Производительность комплекса:

Новый комплекс обеспечивает производство более 9450 тонн чугуна в сутки, полезный объем печи равен 490 куб.м, а рабочей – 3650 куб.м. Конструкция домны обеспечивает безотходное и экологически чистое производство чугуна, в качестве побочных продуктов получают доменный газ для ТЭЦ и шлак, используемый в дорожном строительстве.