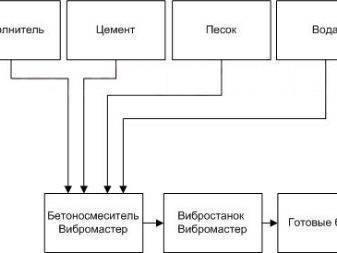

Состав смеси

Производство шлаковых блоков в домашних условиях обязывает мастера придерживаться конкретного состава, а также определенных пропорций всех компонентов. Так, вяжущим ингредиентом в данном материале обычно выступает цемент маркой не ниже М400. Что касается наполняющего компонента, то он может полностью состоять из шлака либо быть смешанным. Последний вариант получается, если добавить небольшое количество щебенки, песок (простой или керамзитный), колотый кирпич и керамзит мелкой фракции.

При изготовлении шлакоблоков нужно соблюдать такие пропорции:

- 8-9 частей наполняющего компонента;

- 1.5-2 части вяжущего ингредиента.

К примеру, из 9 частей не меньше 6 приходится именно на этот компонент, а остальной объем приходится на щебенку и песок. В теории при самостоятельном изготовлении допустимо использовать бетонный или кирпичный бой, отсев.

Стандартными пропорциями шлакоблока являются:

- 2 части песка;

- 2 части щебенки;

- 7 частей шлака;

- 2 части портландцемента маркировкой М400.

Что касается воды, то ее принято добавлять в примерном соотношении 0.5 части. В результате получается полусухой раствор. Чтобы убедиться в его высоком качестве, нужно взять небольшую горсть и кинуть на жесткую поверхность. Если брошенный комок рассыпался, но в условиях сжатия снова обрел прежнюю форму, то состав можно считать пригодным для дальнейшего применения.

Если же планируется получение цветного шлакоблока, то рецепт дополняется крашеным мелом или кирпичной крошкой. Чтобы повысить прочностные характеристики данного материала, применяют специальные пластификаторы. В некоторых случаях обращаются к добавлению гипса, золы или опилок.

Производство шлакоблока в домашних условиях

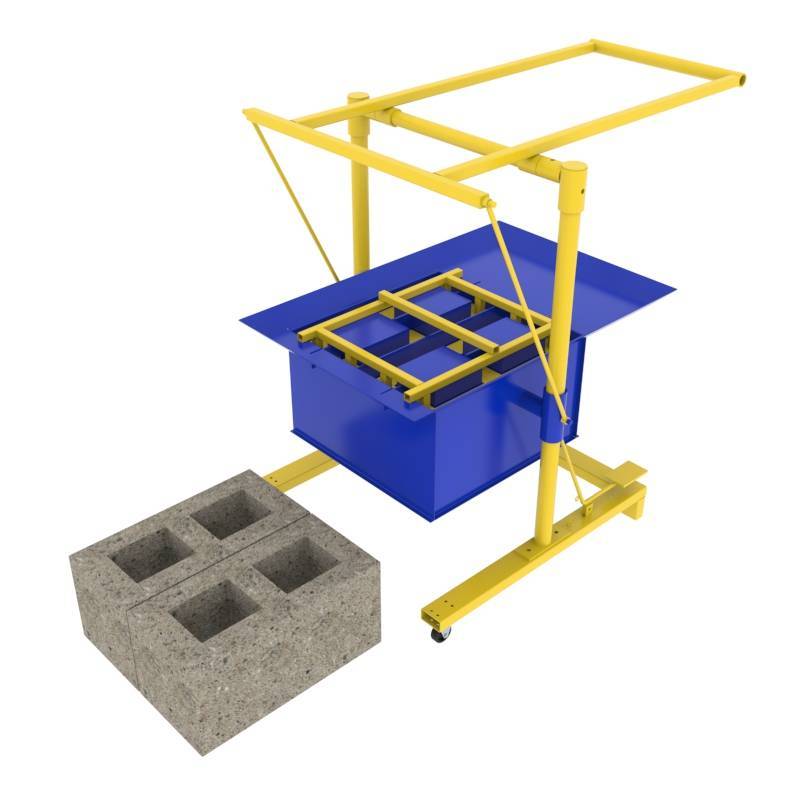

Шлакоблок изготавливается в специальной форме методом виброусадки залитой внутрь бетонной смеси. После застывания материала пустотелость блока составляет около 30%-40% (в зависимости от формы – круглой или квадратной) от общей площади. Образовавшиеся полости не только экономят расходный материал при производстве шлакоблока, но и служат воздушными подушками для звукоизоляции. Так же отлично подходят для армирования кладки, что придает стенам максимальную устойчивость.

Во время изготовления следует учесть, что стандартный размер одного шлакоблока составляет 39 х 19 х 18.5 сантиметров. Это стандарт, общепринятая величина, от которой отталкиваются строители во время проектирования и выполнения расчетов. Поэтому строго соблюдайте параметры во время домашнего производства строительных блоков.

Для производства шлакоблока на собственном станке вам понадобятся:

- цемент (М400, но лучше М500);

- вода;

- угольный шлак;

- гравий (диаметром около 10 миллиметров);

- песок;

- пластификатор (укрепляет и существенно быстрее высушивает блоки за 2-3 дня);

- сетка-сеялка для очистки песка от примесей;

- бетономешалка;

- лопата;

- поддоны, на которых вы будете сушить строительные блоки.

Внимание! При приготовлении бетонной смеси всегда следует контролировать количество воды в составе. Если превысить норму воды на 30%, то бетонное изделие будет слабее ровно в 2 раза!!!. Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды

Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться

Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды. Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться.

Финансовые расходы на производство 1м3 (71 штук) шлакоблоков при минимальной себестоимости товара:

| Компонент | Количество | Цена за 1кг | Сумма |

| Цемент М400 | 190 | 0,04$ | 7,60$ |

| Шлак | 600 | 0,01$ | 6,00$ |

| Песок | 450 | 0,03$ | 1,35$ |

| Вода | 100 | 0,004$ | 0,4$ |

| Итого: | 15,35$ |

При производстве прочного шлакоблока (для несущих стен) приготавливается полусухая смесь для тонкостенных бетонных изделий. В статье «производство тротуарной плитки» можно детально ознакомиться с процессом приготовления качественной и прочной бетонной смеси тонкостенных изделий.

Примечание. Стоит отметить, что по этой же технологии производятся и керамзитобетонные блоки. Отличается только состав и рецепт приготовления бетона.

Это интересно: Теплоизоляция «Броня» — виды и характеристики утеплителя

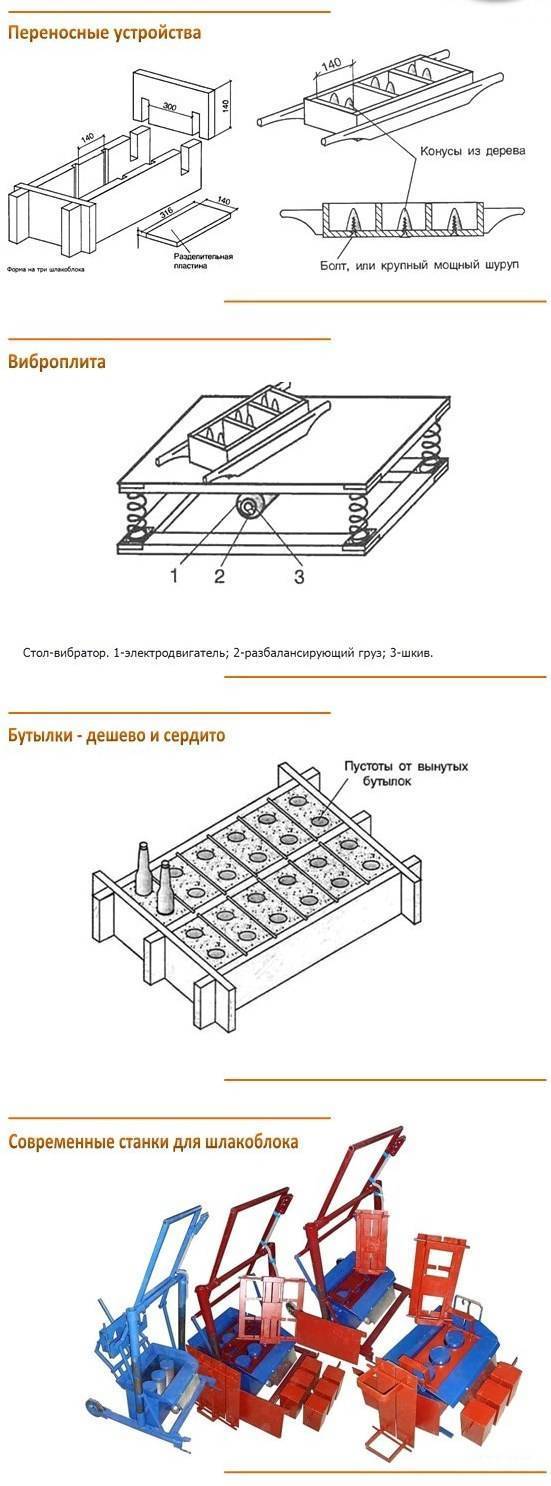

Делаем вибропрессовочный станок

Добавление к вышеописанной схеме производства, шлакобетона, вибратора, предоставляет возможность значительно повысить качество изделий и одновременно ускорить процесс.

Собрать такой станок несложно, при соблюдении всех рекомендаций данное оборудование будет работать не хуже заводских аналогов. Простейший вариант вибропрессовочного станка предполагает использование самодельной матрицы, вибратора и ручного пресса. Для снижения физических нагрузок ручной пресс можно усовершенствовать, задействовав рычажную систему.

Чертеж самодельного станка с вибромотором для изготовления шлакоблока и керамзитоблоков

Набор инструментов и материалов, необходимых для изготовления вибростанка с металлической формой:

- сварочный аппарат;

- болгарка,

- набор ключей;

- тиски;

- листовой металл толщиной не менее 3 мм;

- трубы для создания пустот диаметром 8-10 мм;

- швеллера, полоски металла;

- маломощный электромотор (до 1 КВт);

- соединительные элементы (болты, гайки, шплинты).

Последовательность действий при изготовлении самодельного вибростанка:

- Болгаркой из листового материала вырезаем стенки матрицы. Если форма предназначена для изготовления нескольких блочных изделий – предусматриваем присутствие в матрице соответствующего количества перегородок.

- Отрезаем от трубы необходимое число болванок (из расчета 3 штуки на кирпич), высота которых должна быть меньшей высоты матрицы на 3-5 мм. Конусность труб достигается использованием следующего приема: разрезаем трубу до половины и обжимаем заготовку в тисках (для толстостенных труб можно задействовать токарный станок).

Чертеж для изготовления станка с облегченным выдавливанием строительных блоков

- Каждый отрезок трубы заваривается наглухо с обеих сторон.

- Привариваем к трубам пластины, соединяя между собой. Для крепления к стенкам лучше предусмотреть съемное соединение, что позволит при необходимости снимать ограничители для производства монолитных шлакоблоков.

- С помощью сварки закрепляем на длинной наружной стенке болты для крепления электромотора.

- Сверху формы привариваем металлический фартук.

- Делаем пресс в виде толстостенной пластины, предусматриваем наличие отверстий с диаметром, несколько превышающим меньший диаметр труб-ограничителей (чтобы пресс заходил на матрицу на расстояние не более 50 мм).

- Привариваем к прессу ручки.

- Устанавливаем мотор. На вал электродвигателя привариваем эксцентрик (в качестве материала для эксцентрика подойдут обыкновенные болты, которые привариваются параллельно валу и оставляют место для накручивания гаек, что позволит регулировать амплитуду колебаний).

- Тщательно зачищаем устройство, полируем поверхности, окрашиваем самодельный агрегат для блоков.

Качество материала, входящего в раствор

Доменный шлак должен быть без всяких дополнительных вкраплений (особенно не перегоревший уголь). Поэтому перед использованием его для производства нужно провести отсортировку и просеивание через специальные приспособления.

Желательно выдержать шлак под открытым небом не менее года

Чтобы не нанести вред своему здоровью немаловажно знать происхождение и качество и остальных составляющих раствора

При производстве данных блоков своими руками возможно изготовление их с разнообразными, требующимися вам качествами и вариациями по формам. При правильно подобранных составляющих они будут обладать достаточной теплоизоляцией, звукоизоляцией, крепостью и соответственно долговечностью. К тому же, такие блоки при желании можно сделать цветными: дополнительно добавить в готовую смесь нужный краситель (например, мел, порошок красного кирпича и прочее).

Как видно из вышесказанного, самостоятельное изготовление шлакоблоков – действительно быстрый и элементарный процесс, а при соблюдении всех правил изготовления можно получить материал довольно хорошего качества, убедиться в этом вы можете, посмотрев следующее видео:

Устройство самодельного вибростанка

Главные элементы вибропрессовочных станков – матрица для изготовления блоков и наличие механизмов, обеспечивающих вибропрессование. Чертеж такого агрегата можно посмотреть в данной статье. А если у вас имеются навыки обработки металла, то особых затруднений не предвидится.

Что потребуется для сборки вибростанка:

- асинхронный высокооборотистый двигатель мощностью 100-300 Вт, достать который сегодня не проблема, хоть новый, хоть б/у;

- стальной лист толщиной не менее 3 мм, площадь определяется на основании требуемых размеров блока и количества блоков в матрице;

Вибростанок для блоков своими руками

- заготовки для формирования пустот (они могут быть металлические из труб соответствующего диаметра, деревянные, в простейшем случае для их изготовления используют обыкновенные стеклянные бутылки);

- сварочный аппарат;

- болгарка;

- арматура, швеллеры.

На изображении выше указано:

- 1 – развертка матрицы.

- 2,3,4 – заготовки поддона.

- 5,6,7 – нижнее обрамление матрицы (уголок 25х25).

- 8 – планка для крепления пустотников.

- 9 – пустотник.

- 10 – верхняя заглушка пустотника.

- 11 – нижняя заглушка пустотника.

Изготовление шлакоблока в домашних условиях

И так, форма готова, раствор готов – можно приступать к формированию блоков. Теперь нужно запастись свободным временем и терпением. Перед началом заливки раствора в формы необходимо смочить их отработанным машинным маслом для того, чтобы раствор не прилип к стенкам формы. Делать это нужно перед каждой новой засыпкой смеси. Ну что же, продолжим нашу пошаговую инструкцию, как сделать шлакоблок своими руками.

ШАГ 1: засыпаем смесь в формы. Как было сказано выше, перед засыпкой смеси нужно смазать форму. Для экономии масла можно использовать обычную щетку. Тщательно смазываем маслом все углы и стенки, и уже после этого можно засыпать смесь. Если вы делаете полнотелые шлакоблоки, то засыпать форму нужно до верха, а если пустотелые, то не нужно досыпать до верха, потому что потом нужно будет вставить специальную вставку, для образования пустот в будущем блоке. Если вы еще не догадались, как сделать шлакоблок с идеально ровной поверхностью, то нужно немного поработать мастерком.

ШАГ 2: время. Блоки должны выстояться и немного подсохнуть. Время, через которое можно доставать блоки с формы, составляет 40 минут. После 40 минут можно вытаскивать вставку, и переворачивать форму со шлакоблоком на ровную поверхность для полного высыхания.

ШАГ 3: заключительный этап. После того, как мы сделали нужное количество шлакоблоков, нужно подождать от 3 до 4 дней. Примерно такое время нужно для полного застывания раствора. Теперь можно начинать строительство из шлакоблока, сделанного своими руками.

Блоки, сделаны своими руками ни чуть не хуже заводских. Бывают случаи, когда на заводе по изготовлению блоков, экономят, и добавляют дешевый цемент, а продают по завышенной цене. В данном случае вы знаете состав блоков, потому что вы сами занимались их изготовлением. Вот и подошла к концу наша пошаговая инструкция, как сделать шлакоблок дома. Я надеюсь вы освоили урок, и с легкость сможете воссоздать увиденное самостоятельно

Благодарим за внимание, удачи в строительстве!

Самостоятельное изготовление станка

Для возведения крупных строений может потребоваться небольшой станок с функцией вибрации или без

Для строительства небольшого гаража, сарая, беседки или, например, бани производство блоков можно наладить с помощью обычных ящиков. А для возведения крупных строений может потребоваться небольшой станок с функцией вибрации или без.

Чтобы изготовить станок для производства шлакоблоков вам понадобится:

- Арматура сдиаметром сечения 12 мм;

- Листовое железо толщиной 3 мм;

- Электросварка и болгарка;

- Двигатель с двумя валами, высокими оборотами, мощностью 0,5-0,7 кВт.

На каждый блок, изготавливаемый с помощью вибростанка, уходит примерно 10-15 секунд. Учитывая время на заливку формы и изъятие блока из нее, за час можно произвести около 50 шт. шлакоблоков самостоятельно в домашних условиях. Это очень хороший показатель производительности и экономии финансовых ресурсов.

Как сделать шлакоблок в домашних условиях

Чтобы сделать шлакоблок своими руками на самодельном вибростанке, сначала понадобится подготовить полусухую строительную смесь. Для её приготовления берётся песок, гравий, цемент и вода в следующих пропорциях: 6:2:2:1

Важно, готовая смесь для шлакоблока не должна быть жидкой или слишком густой

Когда строительная смесь будет готова, её можно закладывать в матрицы и включать на несколько минут в работу вибростанок. Обязательно от создаваемой вибрации станком, некоторое количество смеси для шлакоблока осядет, поэтому, когда вибростанок будет выключен, потребуется добавить небольшое количество раствора в матрицы.

После этого, в ход идёт пресс, им смесь ещё раз хорошо сдавливается, после чего на выходе можно получить готовый шлакоблок. Конечно же, перед тем как его использовать, нужно чтобы шлакоблок пролежал на сушке не менее 48 часов.

При этом влажность в комнате где будет храниться шлакоблок, не должна быть слишком высокой, а температура воздуха быть в пределах 25 градусов с плюсом.

Виды шлакоблока.

Чтобы выбрать наиболее подходящий для работы шлакоблок, необходимо ознакомится с его основными видами, которые друг от друга отличаются по коэффициенту пустотности (наличие полостей и их общий объем). Выделяют следующие виды шлакоблока:

- монолитный (полнотелый). Такой шлакоблок изготавливается без полостей, он является цельным. Запас прочности можно отнести к достоинствам этого вида шлакоблока, а недостатки проявляются в том, что у него большой вес и низкая теплоизоляция;

- блок с пустотностью в 30%. Из всех видов шлакоблока — наиболее популярный, он считается «золотой серединой». Имеет средние показатели прочности и теплоизоляции;

- блок с пустотностью в 40%. У него высокая степень теплоизоляции, за счет большего объема полостей, но из-за сравнительно тонких стенок значительно уступает в прочности.

Технология изготовления шлакоблока своими руками

Шлакоблок – современный строительный материал, который пользуется огромной популярностью при возведении различных конструкций. Он отличается своей прочностью, надежностью, способностью сохранять тепло. Эти все характеристики будут перенесены на здания и конструкции, которые вы собираетесь строить. Этот строительный материал отличается своей малой стоимостью, что делает его еще более популярным. Но, несмотря на это, его можно еще удешевить простым способом. Сегодня мы расскажем вам, как сделать шлакоблок в домашних условиях.

Состав шлакоблока уникален, и в то же время очень прост. Шлакоблок является очень доступным строительным материалом, который можно сделать своими руками, а потом взять, и построить стену из шлакоблока, тоже своими руками, даже без опыта в строительной сфере. По сравнению с кирпичом или другими строительными материалами, делать шлакоблок можно в домашних условиях, не имея никаких специальных приспособлений (кроме станка для шлакоблока) и умений. Сейчас мы расскажем и покажем вам как это сделать.

ШАГ 1: материалы. Чтобы начать производство этого строительного материала нам нужно определиться, какие материалы понадобятся нам для этого дела. Если вы хотите получить надежные блоки, то не стоит экономить на материалах, ведь это может сыграть с вами злую шутку в дальнейшем.

Песок. Чистый песок, без лишних включений. Крупная фракция.

Шлак. Для изготовления шлакоблока обязательно нужно брать доменный шлак, ведь он обладает нужными характеристиками прочности, и не разрушается под воздействием влаги.

Гравий. Также необходим для увеличения прочностных характеристик шлакоблока.

Цемент

Основное внимание нужно уделить цементу. Ведь от него зависит дальнейшее формирование блока

Для формирования надежных блоков нужно использовать цемент марки 400. Из такого цемента делаются самые лучшие строительные материалы, которые способны выдерживать абсолютно любые погодные условия, нагрузки и прочее.

Выше мы представили перечень необходимых строительных материалов, которые будут необходимы вам при создании шлакоблока. Помимо всего этого нужна будет вода, станок для шлакоблока, бетономешалка. Без бетономешалки можно обойтись, а вот без станка будет тяжело. Если вы собираетесь делать шлакоблоки без станка, то они могут получиться у вас, только неправильные. Вибрационный станок способствует равномерному распределению раствора в форме. За счет этого увеличивается прочность блока.

ШАГ 2: пропорции. Если вы не знаете, как правильно сделать шлакоблок, то это не беда. У каждого мастера существуют свои пропорции, но есть одна, стандартизированная инструкция, которая подойдет и вам.

И так, для приготовления правильного раствора нам понадобится:

- 7 частей шлака;

- 2 части песка;

- 2 части гравия;

- 1,5 части цемента;

- 1,5 – 3 части воды.

Это самый оптимальный вариант рецепта по изготовлению шлакоблока, который используется уже не один десяток лет. По нему мы и будет действовать.

ШАГ 3: готовим смесь. Далее все материалы нужно смешать в нужных пропорциях в бетономешалке. Можно делать это и вручную, но лучше в бетономешалке. Засыпаем все материалы строго по пропорции в бетономешалку, заливаем все водой, и запускаем двигатель. После того, как смесь будет однородной (это легко определить невооруженным взглядом) начинаем засыпать ее в формы, или в станок.

В этой статье мы расскажем и покажем вам, как сделать шлакоблок своими руками в домашних условиях, не имея никакого опыта в строительстве. Мы предполагаем, что у вас есть в наличии вибрационный станок для, но если такого нет, то можно попробовать сделать специальную форму, в которой мы будет делать наши блоки. Этот метод не такой эффективный, как со станком, но тоже имеет право на жизнь.

Оборудование

Станок

На рынке в продаже имеется довольно много моделей. Нужно исходить из того, для каких целей предназначается оборудование.

Одно дело – построить дом, и другое – наладить собственное небольшое производство. Мастера-практики утверждают, что на сегодняшний день есть много хороших отечественных установок и не рекомендуют «гнаться» за импортным оборудованием. Потраченные на него деньги себя вряд ли оправдают, так как никакого «сверхэффекта» от них ожидать не стоит.

В чем «плюс» приобретения оборудования?

- Вместе с ним поставляется и полный пакет соответствующей документации. Причем не только по вопросам «механики», но и по технологии производства.

- Покупка подразумевает возможность как получения исчерпывающей консультации, так и техническую поддержку. По крайней мере, в течение гарантийного периода. Хотя серьезный Производитель «не бросит» своего Покупателя и по окончании этого срока, заключив Договор на постгарантийное обслуживание.

- Можно сделать и спецзаказ, если нужно какое-то нестандартное оборудование. Это будет стоить несколько дороже, зато решит много проблем, так как при строительстве понадобятся изделия разных типоразмеров.

При хорошей загруженности данные установки окупаются меньше чем за год. Кроме того, вибростанки используются не только для производства керамзитоблоков. В некотором смысле они универсальны в применении – подходят для изготовления шлакоблоков и ряда других изделий.

Не для рекламы, а только в качестве «наглядного пособия», чтобы читатель мог ориентироваться в стоимости соответствующих механизмов, несколько примеров.

«Гефест-1»

Эта установка способна за один 8-часовой рабочий день «выдать» до 160 изделий с параметрами 39×19х19 см. Она не занимает большого пространства (0,06 м3), а ее вес (21 кг) позволяет переносить ее в одиночку, что делает возможным работу без помощника. Изготовление блоков ведется по 1 шт. за раз. В комплекте имеется виброкрышка, 1 форма и дополнительные элементы для внутренней оснастки.

Есть и более производительные установки этой марки, которые позволяют осуществлять одновременное изготовление нескольких блоков. Но их стоимость, естественно, выше. Например, изделие на 3 формы обойдется в 22 900 рублей. Кроме них, в комплекте есть специальные приспособления, позволяющие изготавливать блоки пустотелые. Если нужно устройство на 6 форм, то оно будет стоить примерно на 2 000 дороже.

Это модели с большей производительностью (от 400 до 1 200 шт. за смену).

Вибростанки серии «РМУ»

Расшифровывается как «ручная малогабаритная установка». Ее размеры и вес позволяют перевозить изделие в багажнике автомобиля. Мощность не превышает 200 Вт. Работают от обычной однофазной розетки 220 В.

Можно использовать и более дешевые устройства – вибростолы (описаны тут), но качество готовой продукции будет значительно ниже.

Бетономешалка

Если объем производства планируется небольшой, то достаточно, если вместимость барабана будет от 0,2 до 0,5 м3. Для «поточного» изготовления выбирается более габаритная модель.

Стоимость самых дешевых аппаратов с электроприводом начинается примерно от 6 000 рублей (объем барабана 65 – 70 л). Для индивидуального строительства вполне достаточно.

Нужно учесть, что при ручном замесе качество полученного состава будет невысоким, что скажется на характеристиках готовых керамзитоблоков.

Кроме оборудования, понадобятся:

- производственное помещение. Требования – эффективная вентиляция и отопление (если производство планируется организовать круглогодичное);

- площадка для просушки продукции (блоки должны быть укрыты или навесом, или пленкой). Если на продажу, то нужен еще и «мини-склад»;

- промышленное электроснабжение.

Рекомендации

- При покупке оборудования нужно посмотреть, входят ли в комплект вставки для производства пустотелых блоков. Это очень полезные приспособления.

- Лучше, если формы для заливки раствора будут разъемными. Это позволит выпускать блоки с поверхностями без дефектов, которые появляются при их выемке.

- Для мелкого предпринимательства целесообразно покупать поточную линию, которая уже оснащена всем необходимым. Но средняя стоимость таких комплектов составляет около 1 000 000 рублей. Однако затраты можно снизить примерно наполовину, если собрать ее самостоятельно из отдельно купленных агрегатов.

Создание формы

В первую очередь следует определиться, какой именно нужен станок. Если вы хотите построить гараж или времянку, то достаточно станка с двумя или даже одной формой. Если же вы собираетесь организовать малый бизнес, то понадобиться станок более производительный, минимум на 3-4 матрицы.

Размеры шлакоблока

Самой важной частью станка является форма. Остальные детали и узлы – это дополнения, которые позволяют производить с этой формой различные манипуляции

К примеру — наполнять, поднимать, уплотнять раствор, передвигать и тд.

При производстве шлакоблоков на заводе применяют стандартные железные формы, а также профессиональное оборудование, которое осуществляет прессовку бетона в форму под тяжестью в несколько тонн. Формы для шлакоблока своими руками чаще всего делают из дерева. Существует много их видов и конструкции.

По сути, форма представляет собой емкость, куда заливают бетон, и где он находится вплоть до полного застывания. Следует заметить, что формы должны быть разборными, чтобы готовый шлакоблок можно было легко достать. В большинстве случаев их делают даже без дна, а под низ подкладывают пластину из материала, к которому бетон не пристает.

Самым простым способом сделать пустоты в блоке – это погрузить в мягкий бетон в нужном месте пластиковые бутылки с водой или стеклянные бутылки из под шампанского, что предпочтительней. Но, если вы хотите наладить небольшое производство шлакоблоков своими руками, то пустообразователи необходимо закрепить в форме.

Эскиз деревянной формы

Из дерева

В первую очередь понадобятся строганые доски, ширина которых будет соответствовать высоте шлакоблока. Затем необходимо сделать крайние поперечины, которые будут соединяться с продольными досками «задвижными пазами».

Затем делаются пропилы с внутренней стороны продольных досок через расстояние равное длине шлакоблока. Поперечные пазы должны иметь глубину в 7 — 8 мм. Ширина пропила соответствует толщине разделительных пластин, которые могут быть выполнены из железа, гетинакса, текстолита.

Эскиз формы заполненной раствором

Пластины можно сделать и из другого листового материала, главное чтобы он был гладким. На чертеже выше понятно, как изготовить деревянные формы для шлакоблоков своими руками. Детали формы желательно вскрыть любой масляной краской. Это облегчит извлечение шлакоблоков из формы.

Обратите внимание, что на эскизе указаны меньшие размеры, чем требует стандартный шлакоблок. Перед созданием формы можно сделать чертежи шлакоблока своими руками

Эта процедура не будет лишней и не потребует много труда.

Вышеописанные формы используют без вибратора. Раствор в них следует заливать более мягкий, с большим содержанием воды. Однако, если приложить немного усилий, то можно создать более совершенный, вибрационный станок.

Форма-носилки

Формы для вибрационного стола выглядят несколько иначе. К боковинам необходимо приделать ручки, за которые два человека смогут поднимать их и ставить на вибростол. На дне каждой ячейки должны располагаться два конуса.

Форму с большим количеством ячеек делать не стоит, так как такие носилки будет очень сложно поднять. Подобные формы не разбираются, а шлакоблоки из них вытряхивают путем опрокидывания. Внутренние поверхности формы должны быть гладкими, чтобы изделия легко извлекались.

На фото металлическая форма

Из металла

При создании станка для изготовления шлакоблоков своими руками понадобится стальной лист толщиной 3-5 мм. Из него следует вырезать элементы формы исходя из размера шлакоблока. Стандарт составляет — 190х190х390 мм, в соответствии с этими размерами делают и чертежи шлакоблоков своими руками. Высота формы должна быть на 5 мм выше блока, чтобы можно было насыпать бетонную смесь и сверху прижать ее пластиной

Так как шлакоблок должен быть пустотелым, важно правильно сделать пустотообразователи. Проще всего для этих целей использовать трубы

Обратите внимание, что им надо придать конусную форму. Благодаря этому изделие будет легко вытряхиваться

Заготовки можно заказать у токаря, чтобы он снял несколько мм с одной стороны трубы. Иногда делают прямоугольные пустообразователи. Их форма не имеет значения, главное, чтобы они были конусными. Имейте ввиду, что шлакоблок должен быть пустотелым не более, чем на 30%.

Внизу формы по периметру следует сделать деревянный или резиновый уплотнитель, что бы избежать деформации краев матрицы. Также можно по краям наварить металлические пластины шириной в 20 мм.

Вибростол самой простой конструкции

Как сделать форму для блоков?

На производстве формы изготовлены из железа или стали, чтобы они могли справляться с большими объемами раствора, доходящими до нескольких тонн. Для производства таких блоков своими руками можно использовать деревянную форму. По сути, должна получиться опалубка, в которую будет заливаться шлакоблочная смесь.

Необходимо учитывать толщину деревянных листов при замерах, чтобы размерами будущего шлакоблока являлась внутренняя часть формы.

Как правило, чтобы шлакоблок было удобнее вынимать, форму делают без дна, подкладывая под низ пленку. Но необходимо следить за тем, чтобы поверхность основания была ровной, впрочем, как и деревянные части. В роли поверхности может выступать ровный стол, бетонная поверхность или лист железа.

Для возведения несущих стен используют пустотелые блоки, для чего применяют путые бутылки, формирующие пустоты, их предварительно наполняют водой для того, чтобы они не всплывали из раствора.

Преимущества и недостатки шлакоблоков

Изготовление шлакоблоков своими руками в домашних условиях и готовая продукция имеет ряд неоспоримых преимуществ: Из чего делают шлакоблоки и станки для производства

- Возможность изготовления прямо на строительной площадке без привлечения дополнительных затрат на транспортировку и посреднические услуги продавцов готовой продукции;

- Доступность методики производства. Автоклавная обработка, сушка паром, при комнатной температуре;

- Низкая себестоимость сырья и короткие сроки строительства. Малый расход раствора. Благодаря крупному размеру блоков, ход строительства значительно ускоряется;

- Возможность получения материала с различными свойствами и характеристиками, варьируя процентное соотношение компонентов в смеси;

- Различная форма готовой продукции. Изготовление шлакоблоков в домашних условиях позволяет создавать различные формы и размеры готового продукта, необходимые для конкретных нужд, что может значительно облегчить монтаж.

- Здание, построенное из шлакоблоков, хорошо сохраняет тепло.

Основное достоинство самоделтных шлакоблоков — низкая себестоимость сырья и короткие сроки строительства

Как и любой материал, применяемый в строительстве, шлакоблоки также имеют свои недостатки:

- Низкая морозоустойчивость делает этот материал непригодным для строительства в северных регионах.

- Высокая влагопроницаемость требует дополнительной изоляции.

- Хрупкость. Для возведения жилых строений требуется тщательный расчет нагрузки. Шлакоблоки малоприменимы для строительства фундаментов.

- Низкая экологичность. Доменный шлак относится к неэкологичным материалам.

Основные расходы по открытию производства

Открытие небольшого шлакоблочного производства не требует серьезных капитальных вложений. Для работы нужно ручное оборудование небольшой производительности.

Таблица 1. Основные расходы для запуска бизнеса по производству шлакоблоков.

| Наименование статьи | Стоимость, руб. |

| Регистрация | 10 тыс. |

| Аренда производственного помещения, 70 кв. м | 20 тыс. |

| Оборудование | 100 тыс. |

| Заработная плата, 3 чел. | 75 тыс. |

| Дополнительные расходы | 50 тыс. |

| Итого | 255 тыс. |

Расценки здесь и ниже определены на основе изучения предложения в интернете, стоимости аренды помещений и величины средней зарплаты в регионах России.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.