Принцип работы

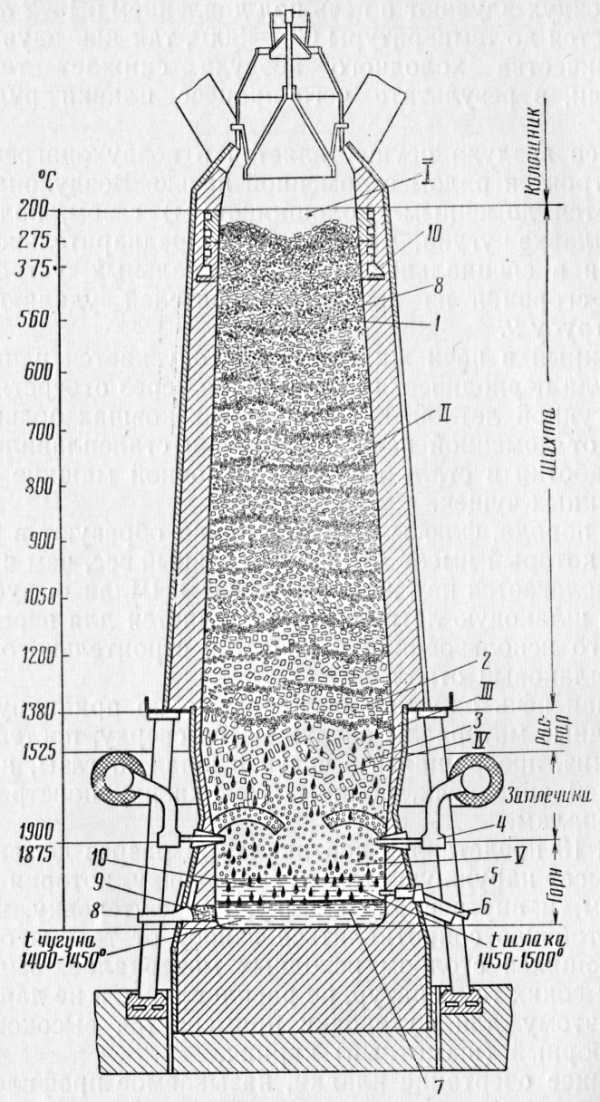

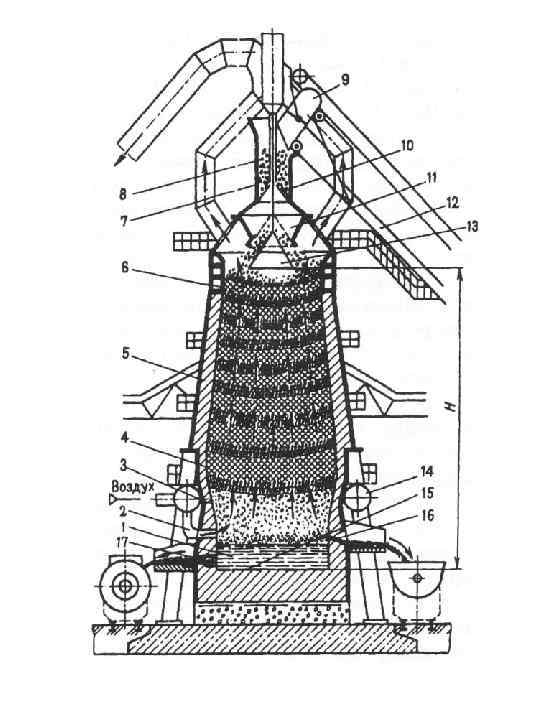

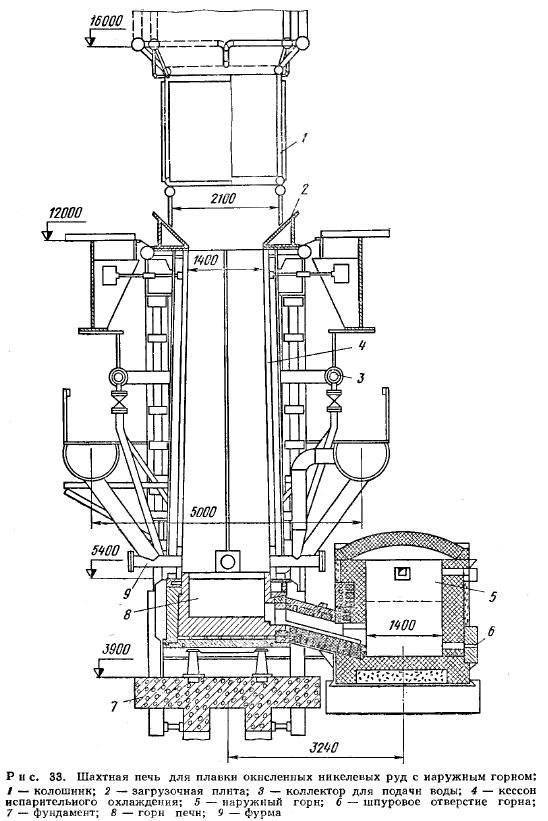

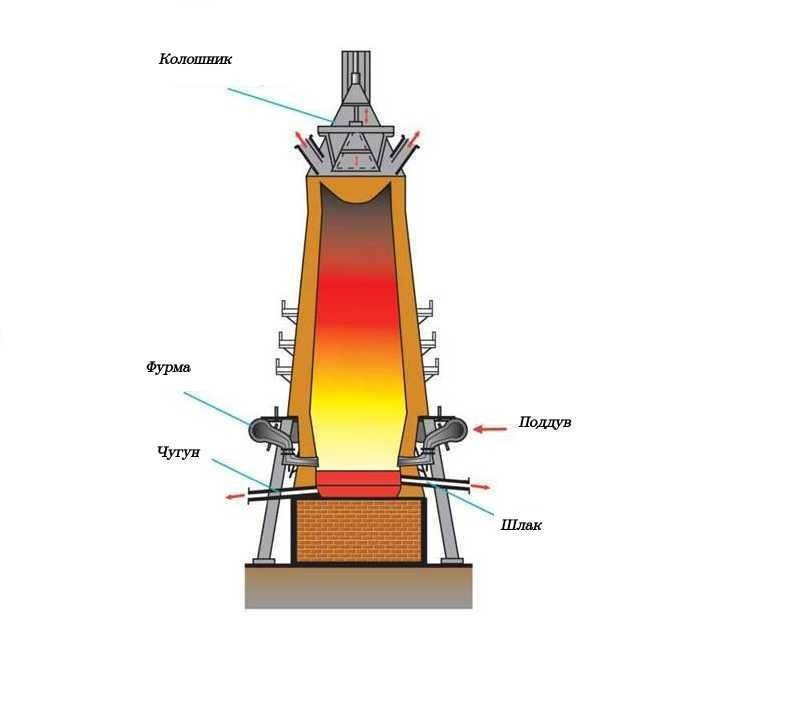

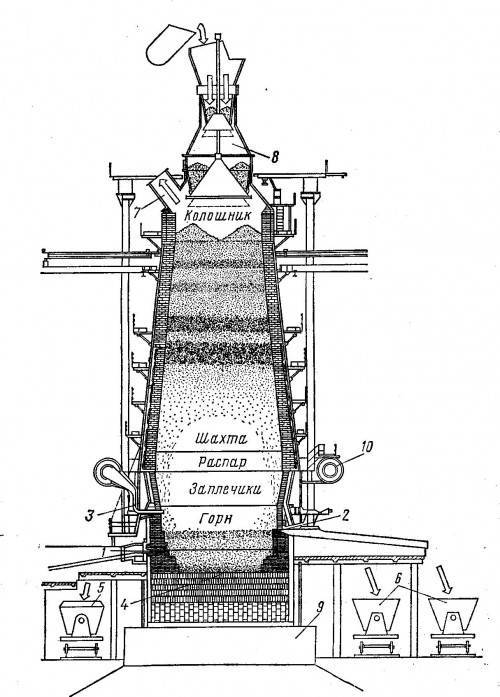

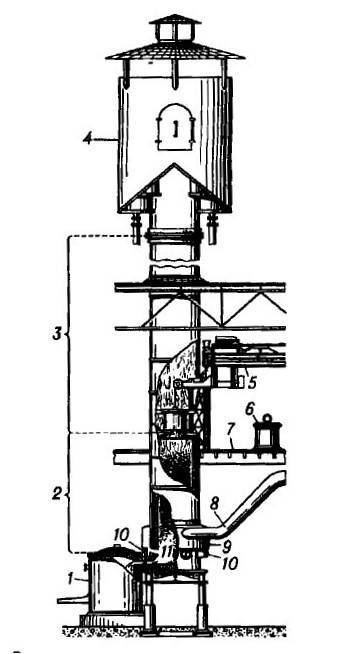

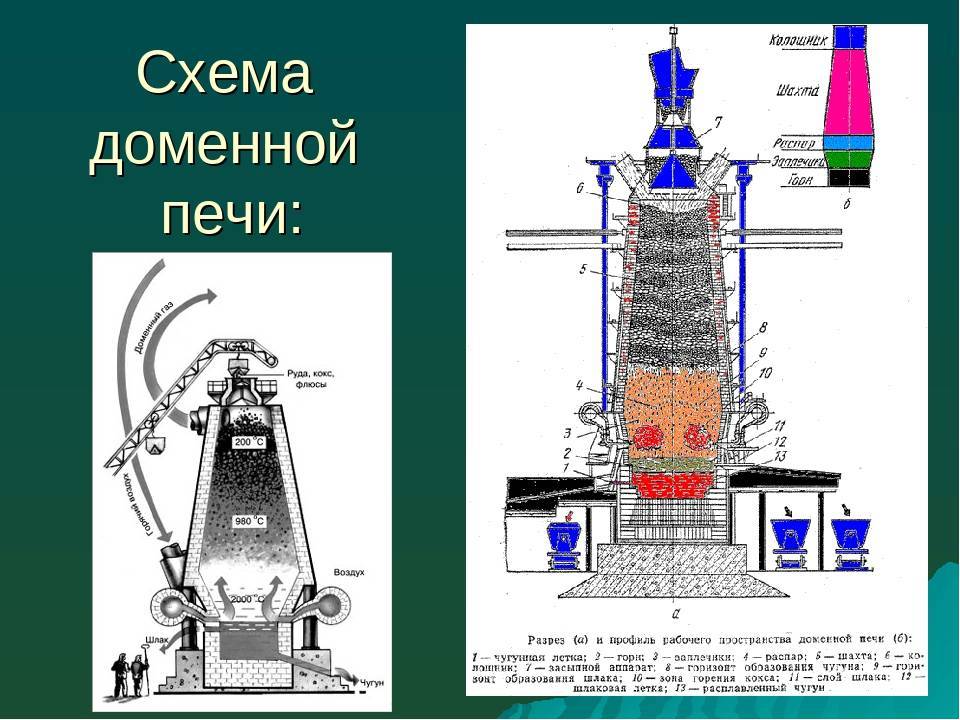

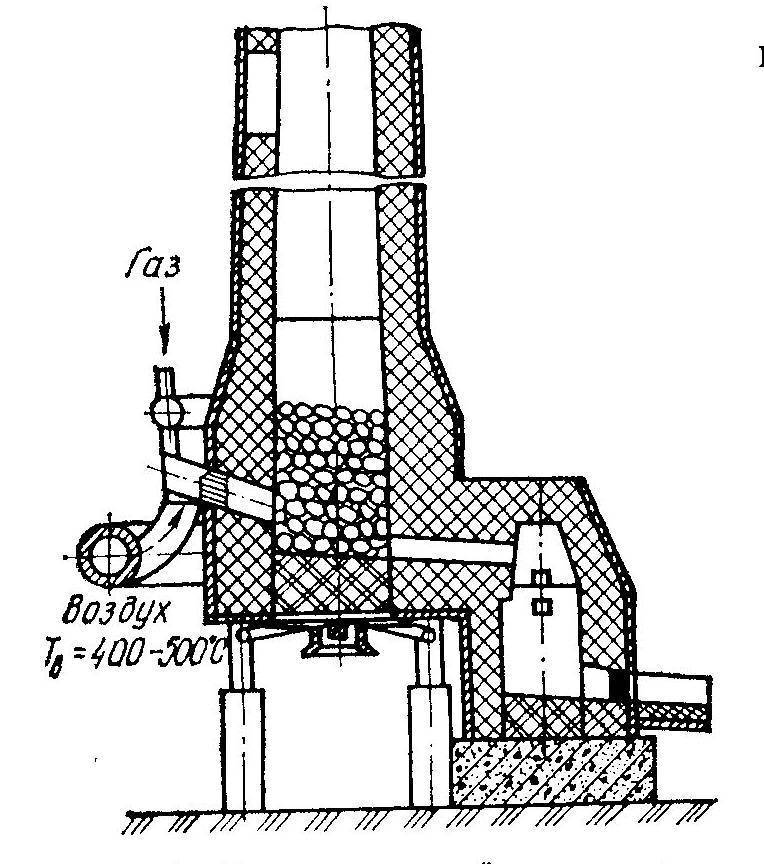

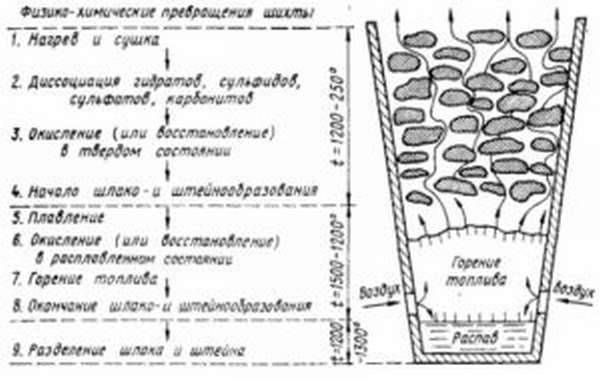

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. Более наглядно этот процесс изображен на схеме:

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

Проблемы шахтных печей в цветной металлургии состоят в применении особых видов шихты, а также дорогого и труднодоступного кокса. Сейчас такие процессы проводят с использованием газа и антрацитного угля, что значительно снижает себестоимость получения цветных металлов.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты.

Про науглероживание железа

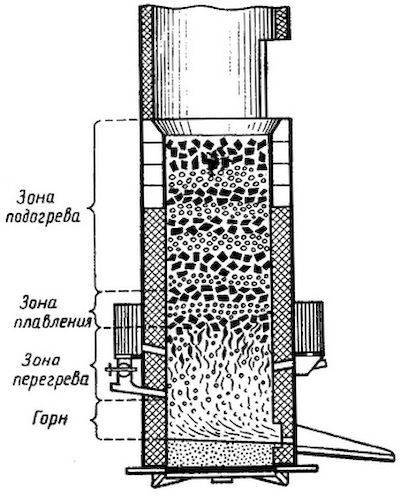

Восстановленное в ДП железо поглощает в себя самые различные химические элементы и углерод в том числе. Как результат, образуется полноценный чугун. Как только он появляется в твердой форме, сразу же начинается его науглероживание. Сам процесс заметен при относительно невысоких температурах в 400-500 градусов. Кроме того, стоит отметить, что чем больше углерода в составе железа, тем ниже температура плавления. Однако когда металл находится уже в жидком состоянии, процесс протекает несколько интенсивней. Нужно понимать, что после того, как в чугуне будет окончательное количество углерода, изменить это уже будет невозможно. Такие элементы, как марганец и хром, способствуют увеличению содержания углерода, а кремний и фосфор уменьшают его количество.

Еще о доменном процессе

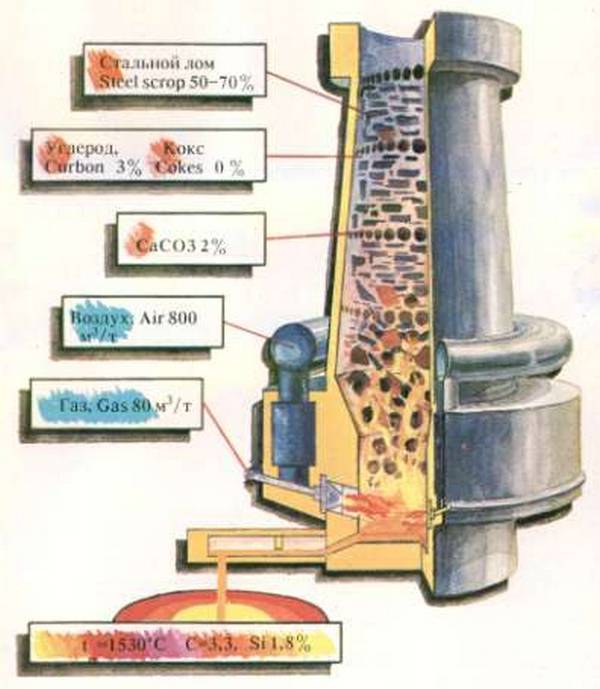

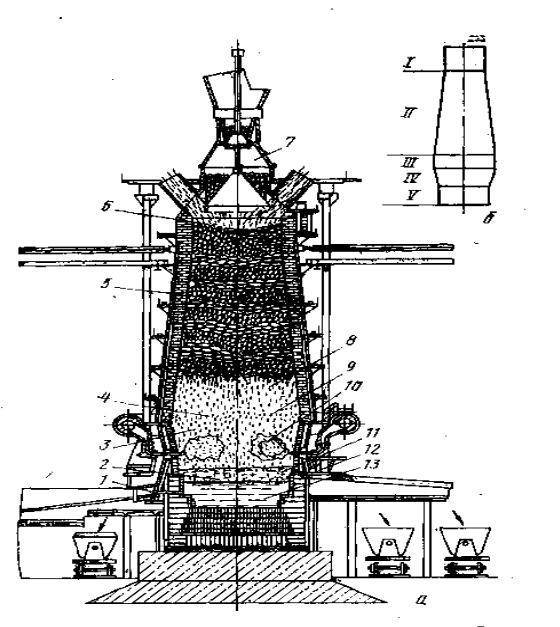

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Виды чугуна

Существует всего два вида чугунов: белые и серые. Разница между ними заключается в химическом составе и процессе термической обработки. Так, белые чугуны – результат очень быстрого охлаждения, тогда как серые получаются в результате медленного охлаждения. Для белых характерны такие качества, как хрупкость и твердость. Они крайне тяжело поддаются резке, в ее процессе от них откалываются куски. Потому белые чугуны используются только в качестве заготовок для производства других марок чугуна. Например, в результате обжига данного вида получаются ковкие чугуны

Обратите внимание: название «ковкий» не имеет ничего общего с процессом ковки. По мнению историков, появилось оно из-за того, что прежде из чугуна с такими характеристиками делали подковы

Такой вид активно применяется в сельскохозяйственном машиностроении и в автопромышленности. Главное отличие серых чугунов – пластичность, сочетающаяся с высокой прочностью. Это позволяет использовать их в таких сферах, как станкостроение, сельское хозяйство и автомобильная промышленность, бытовое использование.

Кстати, существуют так называемые половинчатые чугуны. Они имеют промежуточные свойства белых и серых видов. К тому же, регулируя интенсивность охлаждения данного сплава, можно получить разнообразные отливки, которые будут отличаться прочностью, пластичностью и другими свойствами. К чугунам со специальными свойствами относятся:

- антифрикционные, применяемые для изготовления втулок, валов, подшипников;

- износостойкие, необходимые для создания насосного оборудования, различных деталей для азотной промышленности, печного литья;

- жароскойкие, которые используются при изготовлении печного литья, трубокомплексов и газотурбинных двигателей;

- жаропрочные, подходящие для того, чтобы изготовить из них обжиговые печи детали арматуры и котлов;

- стойкие к коррозии, незаменимые для изготовления различных деталей в химической и авиационной промышленности, которые используются в агрессивных средах.

Принцип работы

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. Более наглядно этот процесс изображен на схеме:

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

Проблемы шахтных печей в цветной металлургии состоят в применении особых видов шихты, а также дорогого и труднодоступного кокса. Сейчас такие процессы проводят с использованием газа и антрацитного угля, что значительно снижает себестоимость получения цветных металлов.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты.

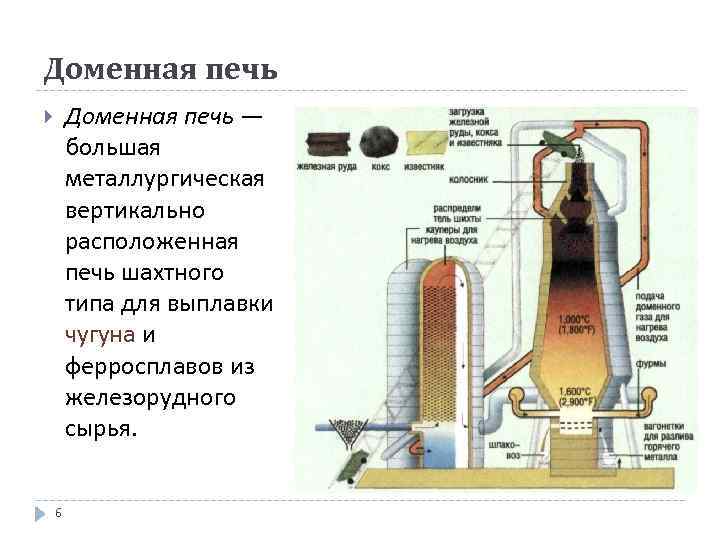

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

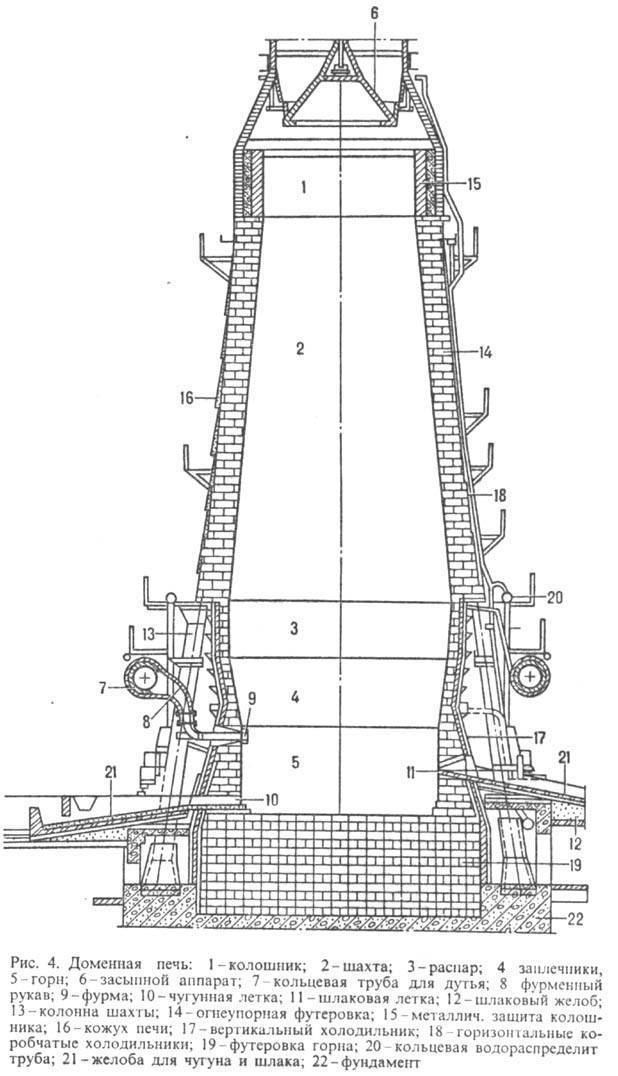

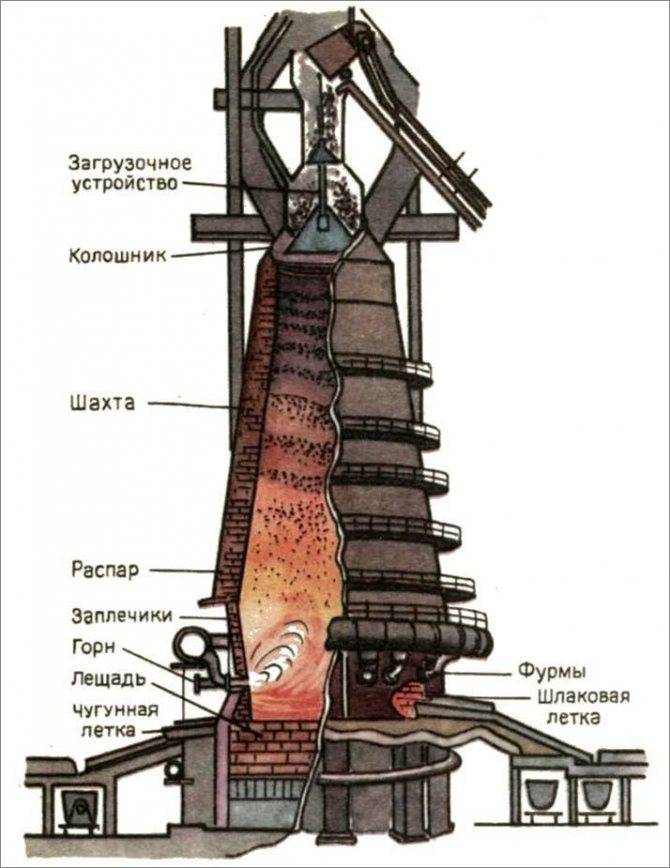

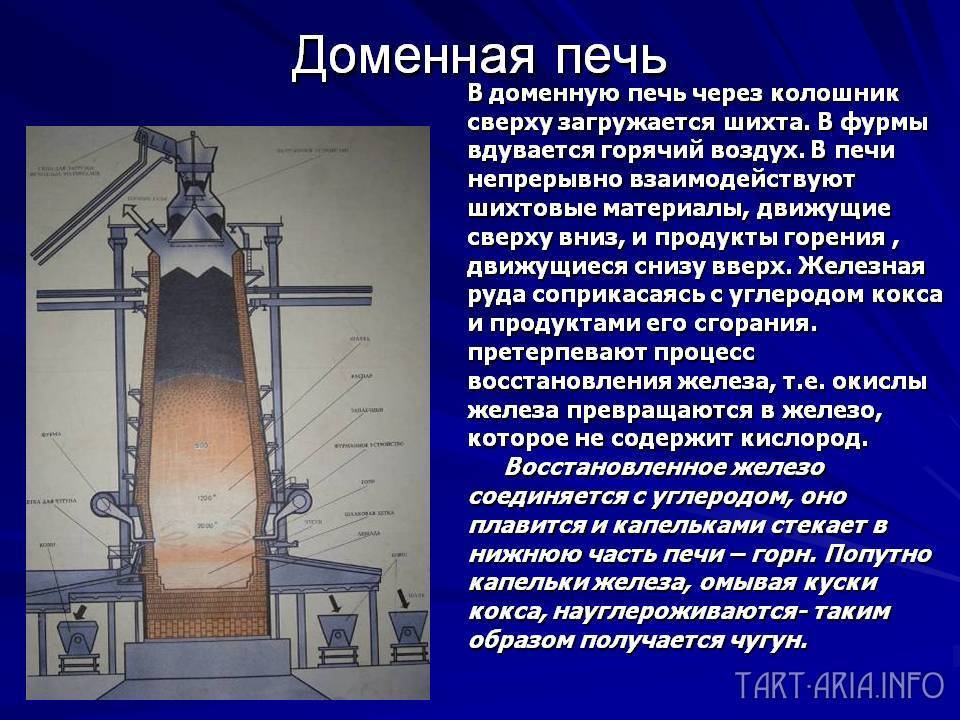

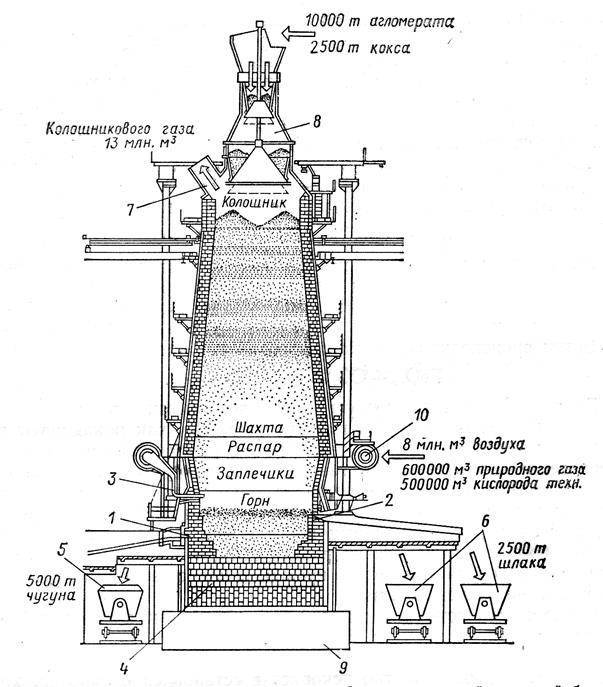

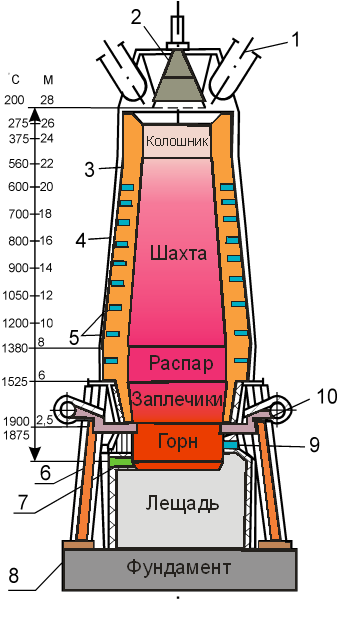

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

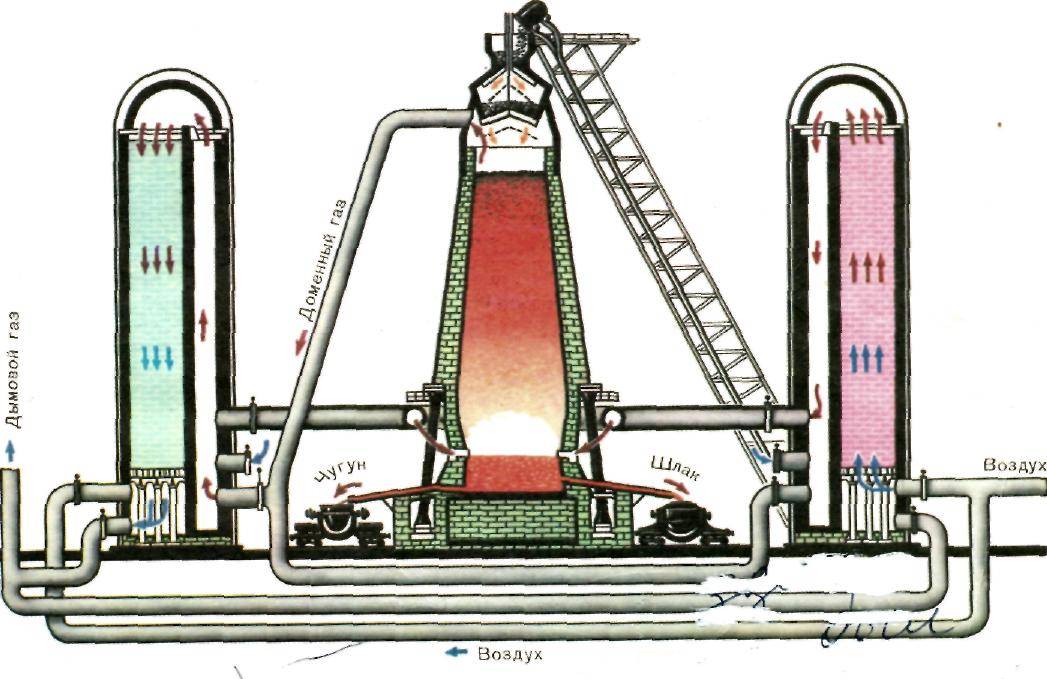

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

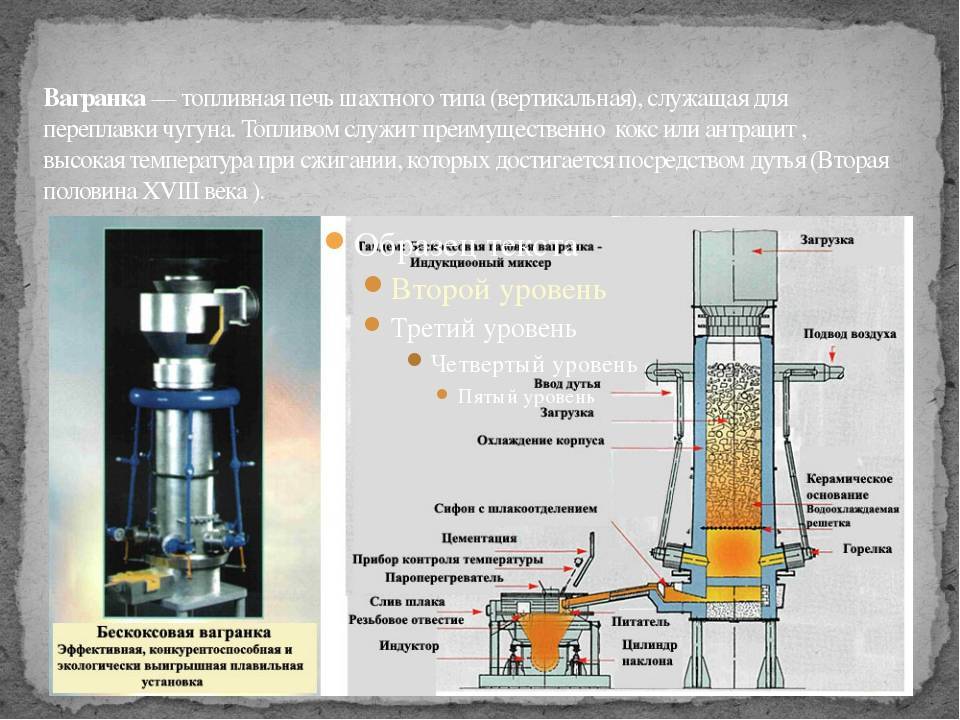

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Фосфористые чугуны.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

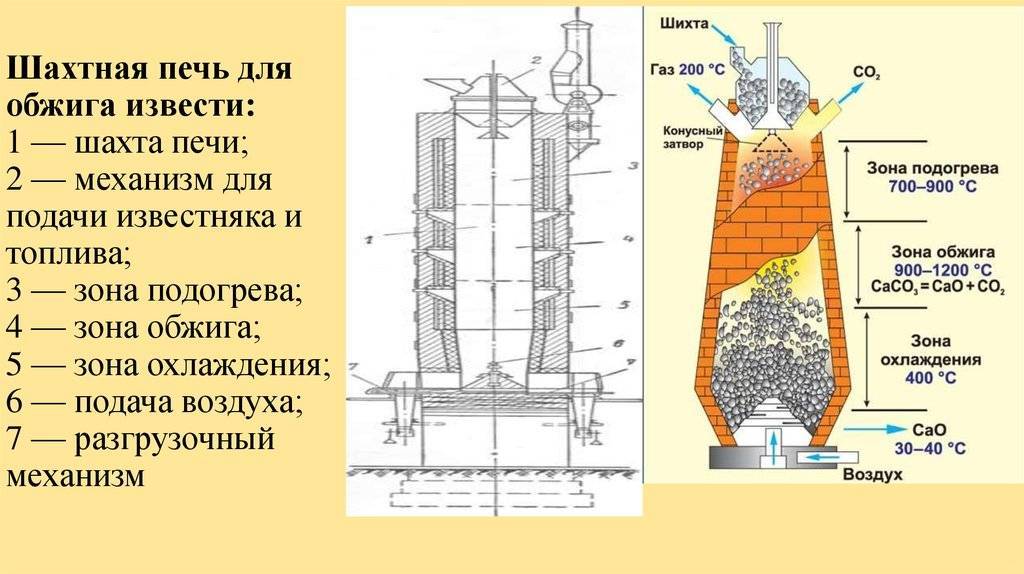

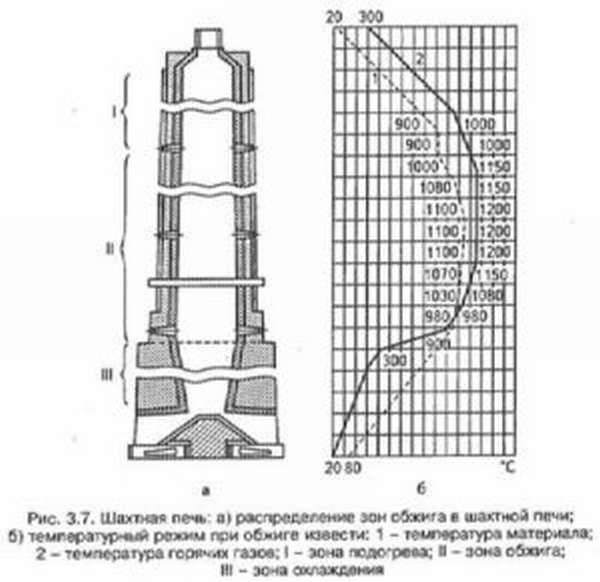

Классификация шахтных печей

Деление шахтных печей для термообработки на категории обычно выполняется согласно 3 критериям: целевой принадлежности оборудования, температурному диапазону и приоритетной атмосфере.

По назначению

Если рассматривать назначение оборудования, специалисты выделяют разновидности для цветной металлургии, для обжига извести и кирпича, а также лабораторный модельный ряд. Приборы, используемые с целью обработки сталей, могут быть закалочными, нормализационными, азотирующими.

По температурному режиму и габаритам

Высота агрегатов имеет впечатляющий диапазон, самые крупные достигают 30 метров, у портативных этот параметр равен 50 см. Еще один критерий деления – глубина: все, что до 3 м, считаются малыми печами, все, что свыше – большими.

Согласно градации по температурным возможностям печи делятся на низкоотпускные (в них среда нагревается до 300°С), высокоотпускные (в этом случае рабочий диапазон составляет 400-1200°С).

По рабочей атмосфере

Условия применения могут быть вакуумными, защитными и окислительными. Это одна из классических методик видового деления печей шахтного типа.

1.3 Устройство микроволновой печи

Основные компоненты магнетронной микроволновой печи:

— металлическая, с металлизированной дверцей, камера (в которой концентрируется сверхвысокочастотное (СВЧ) излучение), куда помещаются разогреваемые продукты;

— трансформатор — источник высоковольтного питания магнетрона;

— цепи управления и коммутации;

— непосредственно СВЧ-излучатель — магнетрон;

— волновод для передачи излучения от магнетрона к камере;

Вспомогательные элементы:

— вращающийся столик — необходим для равномерного разогрева продукта со всех сторон;

— схемы и цепи, обеспечивающие управление (таймер) и безопасность (блокировки режимов) устройства;

— вентилятор, охлаждающий магнетрон и проветривающий камеру.

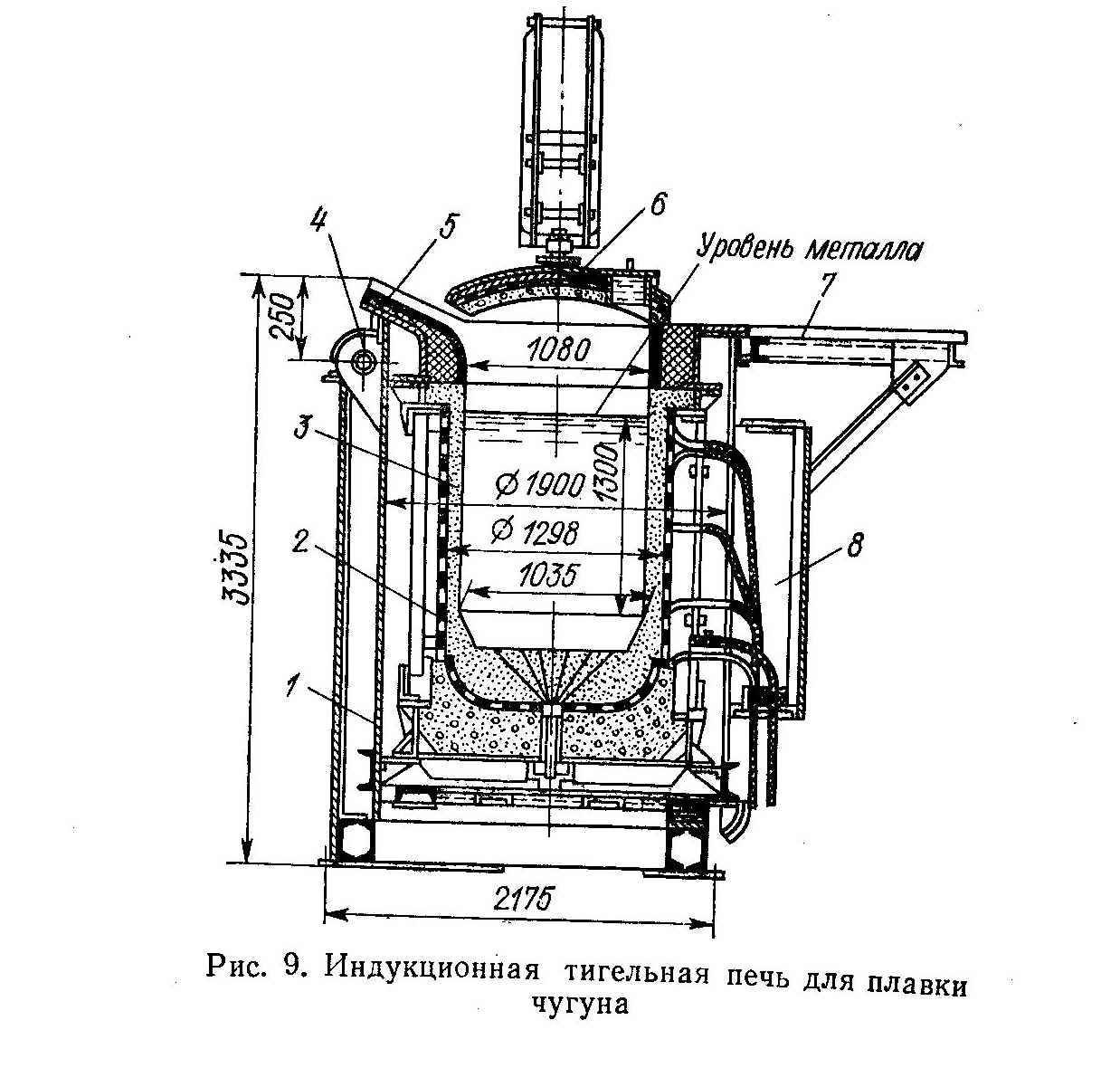

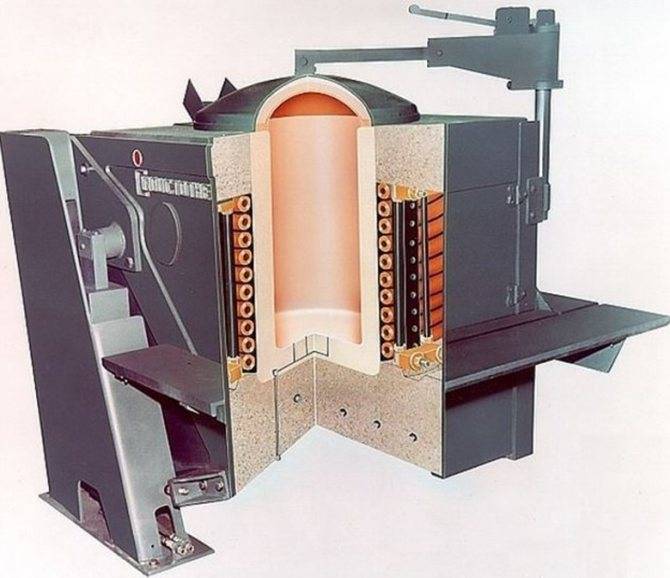

Особенности печей индукционного типа

Сегодня индукционные печи разделяются на несколько видов:

- Канальные. Имеют такое название из-за наличия короткозамкнутого кольцевого канала с расплавленным металлом на 2 витке. Конструкция представляет собой трансформатор с высокой рабочей частотностью, работающий на основе промышленного тока переменного происхождения.

- Обычно такие конструкции приобретают, ведь они обладают высоким КПД, в них удобно беспрерывно подавать и изымать расплавленный металл из рабочей камеры, но прежде чем приступить к работе, специалистам требуется наполнить канал раскалённым металлом, что усложняет запуск индукционной плавильной печи.

- Тигельные. Основным элементом данной конструкции является тигель, внутрь которого помещают подвергаемое плавке сырьё. Он расположен непосредственно внутри самого индуктора. По достижению поставленной задачи, металл сливают и наполняют тигель новой партией лома. Такая конструкция удобна тем, что устройство способно работать в широком диапазоне кГц, вырабатывающимся высокочастотным генератором. Также, тигельные индукционные печи востребованы по причине малых теплопотерь, что способствует быстрому нагреванию термопечи и достижению желаемых результатов.

Каждый из этих видов печей хорошо справляется с расплавкой металлических конструкций чёрного и цветного типа. Выбирая данную конструкцию для собственного предприятия, следует определить наиболее подходящий тип тигля и режим плавки.

Принцип работы

Основная работа таких устройств разбита на 2 этапа:

- При сгорании топлива образующийся газ собирается в главном секторе топочного отсека. Выделяется большое количество тепла, и дым постепенно вытесняется в полость теплообменника с конвекционными трубами. Постепенно остывая, он вытесняется нагретым воздухом. Температура доводится до заданного уровня.

- В конвекционные трубы снизу поступает холодный воздух, затем проходя по нагретым пучкам трубопроводных экранов, он разогревается до максимальной температуры и поддерживает оптимальный и заданный уровень нагрева трубчатой камеры печи. Детали проходят термическую обработку в несколько этапов и после окончания работы агрегата выдвигаются на тележке или другом виде оборудования.

Температура может постепенно понижаться в период перерыва в нагреве, все зависит от операции по обработке изделий, а детали остывая, получают определенные свойства и структуру. За работой печей следит автоматика с системой термодатчиков.

Самодельные конструкции потребуют от домашнего мастера контроля за процессами на глазок. Качество деталей после обработки должно соответствовать ГОСТу и основным характеристикам.

Газовые печи на гидравлике

Газовые печи на гидравлике позволяют сэкономить ресурсы, благодаря отсутствию промежуточных нагревательных элементов. В процессе плавления металла в тигельных газовых печах не образуется задымление и неприятный запаха, благодаря чему создаются комфортные условия для работы.

Гидравлика имеет отличительную особенность, это плавный и равномерный слив металла. В этом помогают гидроцилиндры и гидравлическая станция.

| Параметры | RG-150A | RG-250A | RG-450CA | RG-500 |

| Рабочая температура, ˚С | 850 | 850 | 1250 | 1250 |

| Максимальная загрузка по алюминию, кг | 250 | 250 | 450 | 500/1500 |

| Скорость плавки по алюминию, меди кг/ч | 100 | 100 | 150 | 200-250/600 |

| Расход газа, м3/т | 90-110 | 90-110 | 90-110 | 90-110 |

| Точность контроля температуры, ˚С | ±5 | ±5 | ±5 | ±5 |

| Температура поверхности, ˚С | ≤50 | ≤50 | ≤50 | ≤50 |

| Напряжение шкафа управления | 220V 50HZ | 220V 50HZ | 220V 50HZ | 220V 50HZ |

| Скорость наклона, мм/сек | 30-70 | 30-70 | 30-70 | 30-70 |

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Основным агрегатом для реализации процесса плавки служит печь (шахтная)

Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем

Виды железных руд

Прежде чем мы перейдем к знакомству с процессом производства чугуна, предлагаем информацию о видах железных руд. Это может быть:

- Бурый железняк. Для него характерно содержание 25-50% железа в форме так называемых водных окислов. Пустая порода отличается глинистостью.

- Гематит (его еще называют красным железняком). Это безводная окись, содержание вредных примесей здесь минимально. Железа здесь около 45-55%.

- Магнитный железняк. Содержание железа составляет здесь около 30-37%. Пустая порода – кремнеземистая масса.

- Сидерит (второе его название – шпатовый железняк) крайне легко окисляется, переходя при этом в форму бурого известняка.

Этапы построения печи из металла

- Основание должно быть без верха, поэтому его нужно болгаркой отпилить. Если использовать газовый баллон, в целях безопасности необходимо заполнить водой до окончания работ. Шов должен быть максимально ровным, поскольку обе детали еще понадобятся.

- Ко дну металлического основания приваривается сталь не меньше 5 мм толщиной. Квадрат будет более устойчивым, чего также можно достичь путем прикрепления ножек из швеллеров или арматуры.

- Прижимной механизм вырезается из куска стали и трубы. Диаметр круга необходимо сделать меньше самой бочки. Посредине оставляется отверстие около 10 мм в диаметре. К нему прикрепляется труба так, чтобы выступать сверху бочки приблизительно на 15 см.

- На другой стороне круга помещают арматуру в виде креста. Это будет служить для сдавливания используемого топлива.

- В отрезанной крышке необходимо сделать место для трубы. Она должна свободно туда входить, но не иметь больших отверстий.

- Внизу основания делается небольшое отверстие, куда прикрепляется дверца. Она будет использоваться для уборки золы.

- Вверху прикрепляют дымоход. Его длина должна быть немного больше поперечного разреза основания.

Отопительная печь длительного горения экономная и требует внимания, поэтому процесс эксплуатации желательно начинать с пробной топки

Важно не устанавливать устройство вблизи стен или других предметов. В процессе эксплуатации печка сильно нагревается, поэтому не рекомендуется возле нее хранить легковоспламеняющиеся вещества

Также заранее нужно продумать процесс очистки дымохода, а лучше создать его разборным.

Для чего нужны печи шахтного типа?

Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке.

Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке.

И их помощью происходит плавка руды и агломерата для получения таких металлов, как никель, свинец, медь и цинк.

В термической обработке металлов все печки подобного типа можно разделить на основные группы, по характеру выполняемых ими задач:

- Шахтные печи для цементации и нитроцементации,

- Карбонитрирования,

- Азотирования,

- Обработки после процессов ХТО в защитной или воздушной среде.

Подобные печи обладают весьма солидной мощностью. Для оптимального применения таких агрегатов нужно с особой тщательностью проводить расчеты материалов, погружаемых в них.

Размер кусков шихты или расплавляемого металла не должен превышать 6 – 12 сантиметров, а в отдельных, особо мощных печах, допускается применять образцы до 24 сантиметров. Главное, сопоставлять мощность установки с размером закладываемых частей шихты.

Достоинства и недостатки

Шахтный агрегат обладает такими основными преимуществами:

- Универсальность, доступность работы на разных видах топлива, в том числе и на жидком для модифицированных установок.

- Высокий КПД котла, производительность и автономность без дозагрузки топлива до 24 часов.

- Продуманная конструкция, упрощающая обслуживание, загрузка/выгрузка осуществляются через отдельные люки.

- Надежность и безопасность, поэтому загазованность помещения и отравление угарным газом, можно сказать, сведена на «ноль».

К недостаткам относят:

- повышенное сажеобразование и смолы при сгорании топлива;

- огромные габариты установки.

Заключение

Сделаем несколько важных замечаний.

Литейное производство относится к числу взрывоопасных и пожароопасных, кроме того, оно сопряжено с выбросом большого количества вредных веществ. Поэтому лицензирование его в России сопряжено с известными трудностями и затратами.

Функционирование такого производства требует повышенной технологической дисциплины и неуклонного соблюдения правил техники безопасности.

Характерным отличием литейного процесса является огромная роль, которую играет технически грамотный персонал, особенно это касается инженерно-технических работников. Поэтому к подбору их надо подходить с большой ответственностью и не скупиться на достойную оплату их труда.

Так же следует отметить большие резервы рентабельности, которыми обладает литейное дело в России. В основном они базируются на внедрении новых технологий и развитии производственной инфраструктуры, а так же на расширении ассортимента выпускаемых изделий.

Например, сейчас очень активно развивается внедрение новых видов форм, систем нагрева и поддува.

Что касается ассортимента, то при работе вагранок, как правило, 10% выпускаемой продукции составляет стальное литьё, которое гораздо дороже чугунного. Зачастую вагранку используют так же для выплавки цветных металлов.

- В индукционных печах нагревание металла происходит за счет электромагнитного поля, возникающего между индуктором и металлом, отделенным от него огнеупорной стенкой. Производство отливок из чугуна в индукционных печах тоже часто используются малым бизнесом, иногда они работают в связке с вагранками.

- В дуговых печах нагрев происходит за счет электрической дуги большой мощности, температура которой достигает 3000 градусов. Дуга эта возникает между металлом и электродом. В таких печах осуществляется производство чугуна и стали в больших объемах.

- В плазменных печах нагрев происходит потоком газа раскаленного в плазмотроне до 5000-15000 градусов. Они применяются для выплавки специальных сталей.